1.本发明涉及不锈钢领域,涉及一种铁素体奥氏体双相耐热钢及其制备方法。

背景技术:

2.双相不锈钢在1940年左右于美国诞生,现如今已发展到了第三代,即超级双相不锈钢。它作为不锈钢里的一个重要分支,不但具有优良的耐腐蚀性,特别是耐cl-1

离子腐蚀,同时其屈服强度可达600mpa以上,是普通不锈钢的两倍,并且具有良好的加工性能。而随着aod及vod等电弧炉精练技术的不断改进,使得能够生产出更多含碳量更低的不锈钢成为可能,加之对焊后问题的研究与不断完善,更是促进了双相不锈钢在作为结构材料方面的迅速发展,现如今双相不锈钢已广泛应用于核电/水电机组、石油化工管道、食品轻工业容器、海上建筑材料等众多领域。

3.所谓双相不锈钢(duplex stainless steel,简称dss),是指其固溶组织中的铁素体 (ferrite,简写为f)与奥氏体(austenite,简写为a)两相各占50%左右,其中含量较少的相也要不低于30%。因为同时含有两相组织,使双相不锈钢兼有奥氏体不锈钢和铁素体不锈钢的特点,与奥氏体不锈钢相比,强度和疲劳强度更加优秀,导热系数更大。而与铁素体不锈钢相比,塑性和韧性更好,没有室温脆性,耐腐蚀性能特别是耐氯离子腐蚀性能优秀,焊接性能也较为良好。其中:

4.①

铁素体(ferrite)是碳溶于α-fe晶格间隙中形成的间隙固溶体,属于bcc结构,呈等轴多边形晶粒分布,其组织和性能与纯铁相似,具有良好的塑形和韧性,而强度与硬度较低(30-100hb)。

5.②

奥氏体(austenite),是碳在γ-fe中的一种间隙固溶体,可在600℃~800℃下具有很高的热强性,晶体结构是面心立方结构(bcc)。奥氏体的主要合金元素是在低碳钢的基础上,加入了17%-25%的铬元素(cr),和8%-29%的镍元素(ni),例如典型的 18-8型奥氏体不锈钢。

6.现有技术公开了双向不锈钢叶轮的化学成分,力学性能合格:(周红等,百万千瓦级核电站海水循环泵双相不锈钢叶轮的研制,铸造,2011年60卷第12期,1171-1174)

7.表1:叶轮的化学成分

8.元素csimnpscr标准0.010.740.570.0280.01724.83元素nimocunfepre标准6.642.610.230.17余量36.16

9.注:pre(n)=%cr 3.3

×

%mo 16

×

%n

10.申请人认为,此类叶轮用材料还可能应用于某些冶金、机械、电力的高温条件下的使用场合。为了提升上述不锈钢叶轮的氧化性能,且拓宽双相不锈钢的应用领域,如高温加热炉部件、电站锅炉中的过热器和再热器、喷燃器火嘴、气体渗碳炉料盘、箱式电炉炉底板等铸件,发明人尝试在双相不锈钢叶轮合金的基础上进行改进。

11.根据现有技术得知,硼(b)是原子半径很小的间隙原子,在钢的晶界偏聚,可以提高晶界的强度,提高热加工性能。另外,硼的加入可以在钢水凝固过程中提供更多的形核位置,从而提高双相不锈钢板坯的等轴晶率。但是,过多的硼加入,容易在晶界形成低熔点的析出相,恶化热加工性能。因此,在生产双相不锈钢的过程中,加入适量的b对钢的热加工性能是有益的。如200810079771.9(公开号为cn101403077a一种双相不锈钢)、200910046646.2,(公开号为cn101812647a)、201310355277.1(公开号为cn103469104 a,一种含硼双相不锈钢,最终产品中硼含量为:0.0028-0.0035%)。

12.但是,在201480039670(公开号为cn 105378135 a)却写明:硼(b)可任选地作为最高达最大0.005%(50ppm)的微合金化添加物存在于钢中,以改进钢的热延展性,如果硼作为有意添加的元素存在,则其应以至少0.001%的量存在以提供关于钢的改进的热延展性所需要的作用(具体见说明书第36段)。

13.但是添加0.005%用量的硼,并不能达到提高高温氧化性能的目的,总结上述几个专利可知:在双相不锈钢中添加硼(b),其添加量在0.005%左右的,是属于微量b的添加。其目的是利用b元素的非平衡偏聚来提高钢的淬透性,以获得马氏体组织,硼偏聚在奥氏体晶界形成了fe23(c,b)6化合物,这种化合物与奥氏体具有良好的晶格匹配,降低了奥氏体的晶界能,可以稳定奥氏体,从而提高淬透性。一般情况下,当b含量低于 0.005%时,钢的冲击韧性随硼含量的增加呈上升趋势,超过该值时,韧性下降。

14.申请人近年来一直从事高硼合金的开发。添加0.2~4%的b,利用硼在铁中溶解度极低,而碳几乎不溶解于硼化物的特点,选择以fe-b共晶替代fe-c共晶,以硼化物作为耐磨相,实现基体相与增强相的分别控制,提高合金的耐磨性能和力学性能。(1、刘仲礼等.稀土镁对高硼铁基合金的影响.铸造,2007,56(4):400~404。2、刘仲礼等.高硼铁基合金在不同铸型中凝固的组织和力学性能.金属学报,2007,43(5):477~481。 3、liu zhongli*,chen xiang,li yanxiang.effect of chromium on microstructure andproperties of high boron white cast iron.metallurgical and materials transactions a,2008,39 (3):636-641。4、liu zhongli*,li yanxiang,chen xiang,hu kaihua.microstructure andmechanical properties of high boron white cast iron.materials science and engineering a, 2008,486(1-2):112-116。5、chen xiang,li yanxiang.effect of heat treatment onmicrostructure and mechanical properties of high boron white cast iron.materials scienceand engineering a,2010,528:770-775)等等。

15.此外,研究表明,当高铬钢表面分布有硼元素时,硼元素与铬元素会共同与氧形成氧化物层并覆盖钢材表面,此氧化物层比单纯的氧化铬薄膜更加致密,对钢材的保护效果更佳,故硼元素对于提高含铬钢材的抗氧化性能有积极作用(rowley p n,brydson r, little j,et al.the effects of boron additions on the oxidation of fe-cr alloys inhigh-temperature steam-analytical results and mechanisms.oxidation of metals, 1991,35(5-6):375-395。文献针对fe-9%cr-l%mo合金,采用离子注入的方式将b元素引入合金的表层,厚度为几微米)。

16.但是,发明人发现,当向双相不锈钢中添加微量硼时,当其高过0.005%时,氧化性能不仅不能够提高,还会影响到双相不锈钢的力学性能,这是本领域的公知常识,另有文献佐证(a.n.aπapoba等,硅和硼对高速钢抗氧化性能的影响,河北冶金,1990, (6):45-49,

是作者翻译苏联的论文,发表在河北冶金杂志上)。

17.基于此,发明人进行了大量的研究,发现:添加高含量b,且增加双相不锈钢中的铬含量时,不仅增加双相不锈钢的抗氧化性能,还提高了其高温下的力学性能,最终提出了本技术。

技术实现要素:

18.为了改善双相不锈钢的氧化性能,本技术提供一种铁素体奥氏体双相耐热钢。

19.本技术提供的一种铁素体奥氏体双相耐热钢,其含有以下重量份的成分:c0.01-0.06%、si 0.50-1.00%、mn 1.50-2.00%、cr 28.0-34.0%、ni 5.5-6.5%、mo 2.5-3.5%、 b 0.10-0.30%、n 0.13-0.18%、s 0.001-0.030%、p 0.01-0.040%,fe余量。

20.优选的,所述铁素体奥氏体双相耐热钢含有以下重量份的成分:c 0.01-0.051%、si0.50-1.00%、mn 1.50-2.00%、cr 28.0-33.0%、ni 5.5-6.5%、mo 2.5-3.5%、b 0.10-0.30%、 n 0.13-0.18%、s 0.001-0.025%、p 0.01-0.035%,fe余量。

21.进一步优选,所述铁素体奥氏体双相耐热钢含有以下重量份的成分:c 0.01-0.051%、 si 0.50-1.00%、mn 1.50-2.00%、cr 29.0-32.5%、ni 6.0-6.5%、mo 2.8-3.1%、b 0.15-0.25%、 n 0.14-0.16%、s 0.005-0.025%、p 0.01-0.035%,fe余量。

22.更进一步优选,所述铁素体奥氏体双相耐热钢含有以下重量份的成分:c0.01-0.051%、si 0.51-1.00%、mn 1.56-2.00%、cr 29.0-32.0%、ni 6.0-6.1%、mo 2.83-3.00%、 b 0.15-0.24%、n 0.12-0.15%、s 0.007-0.025%、p 0.01-0.035%,fe余量。

23.最佳方案,所述铁素体奥氏体双相耐热钢含有以下重量份的成分:c 0.030%、si1.00%、mn 2.00%、cr 32.0%、ni 6.0%、mo 3.00%、b 0.15%、n 0.15%、s 0.025%、p 0.035%, fe余量。

24.或,所述铁素体奥氏体双相耐热钢含有以下重量份的成分:c 0.051%、si 0.51%、 mn 1.56%、cr 29.43%、ni 6.09%、mo 2.83%、b 0.24%、n 0.12%、s 0.007%、p 0.01%, fe余量。

25.或,所述铁素体奥氏体双相耐热钢含有以下重量份的成分:c 0.01%、si 0.51%、 mn 1.56%、cr 29.43%、ni 6.09%、mo 2.83%、b 0.24%、n 0.12%、s 0.007%、p 0.01%, fe余量。

26.本技术还提供了铁素体奥氏体双相耐热钢的制备方法,该方法包括以下步骤:

27.1)以不锈钢废钢、碳粉、硼铁、硅铁、锰铁、低碳铬铁、钼铁、电解镍板、碳粉为原料,按照成品含量设计原料中的用量,分别称取,备用;

28.2)在熔炼炉中,先加入不锈钢废钢,温度控制在1600~1650℃,待熔清后,依次加入低碳铬铁、钼铁、锰铁、硅铁、电解镍板和碳粉调整成分,插铝一次脱氧后,浇注温度控制在1550~1600℃,浇注成分检测试块;

29.3)按照设计成分整钢水成分,然后加入硼铁,经熔清扒渣后插铝进行二次脱氧,然后出钢水。

30.上述制备方法中:

31.所述步骤1)中,不锈钢废钢、碳粉、硼铁、硅铁、锰铁、低碳铬铁、钼铁、电解镍板,可从市场上购买;

32.所述步骤2)中的熔炼炉选自中频无芯感应电炉或者电弧炉。

33.检测试块成分的方法是直读光谱仪检测。

34.综上所述,本技术具有以下有益效果:

35.1、本技术中:

36.通过现有技术可知:在双相不锈钢中,添加不高于0.005%的硼(b),可以增加不锈钢中的氧化性能,但是实际操作中发现添加量临界点是0.005%附近,低于0.005%,氧化性能随着硼含量的增加而增加,超过0.005%后,氧化性能不仅没有提升,还会降低力学性能。

37.发明人主要通过前期研究和科学知识来设计研究b或者cr对双相不锈钢的影响:

38.第一、铬含量

39.在双相不锈钢的设计中,通常会用到schaeffler图来计算铬当量和镍当量。铬当量和镍当量配合恰当,才能最终设计出合适的铁素体和奥氏体大约各占一半的双相不锈钢。

40.实验发现添加b以后,如果还是按照schaeffler图给出的铬当量来设计cr含量,则会导致最终合金的铬当量偏低,即b消耗了cr的用量,影响了铁素体/奥氏体的比例,偏离铁素体和奥氏体大约各占一半的初衷,因此经过大量实验,最终确定cr含量在28%~34%。

41.第二,在根据schaeffler图给出的铬当量和镍当量来确定合金成分后,发现由于添加 b,消耗了部分cr,也会影响铁素体/奥氏体的比例,添加的b含量越高,铁素体的比例越低,为了增加铁素体的含量,可以加大cr的含量。另外,可以根据schaeffler图来调整不同元素的含量。

42.第三,通过大量实验,b含量超过0.3%时,合金中形成的硼碳化合物的量会增加,进而会影响合金的力学性能。综合大量实验,确定b含量的上限为0.3%。

43.因而,合金中b和cr含量是相互耦合的,两者之间必须相互匹配,最终确定双相不锈钢中cr含量在28%~34%,b含量在0.10-0.30%。

44.2、碳元素是钢中十分重要的元素,增加碳含量能够一定程度上提高钢的抗拉强度与屈服强度,但是碳含量提高会影响不锈钢的抗氧化、抗腐蚀性能,因而,现有叶轮产品中碳含量需要控制在0.03%以下。发明人发现,在叶轮用双相不锈钢中加入硼,可以突破原来碳含量小于0.03%的限制,硼可以和碳、铬形成铬的硼碳化合物,一定程度上消耗了碳元素,从而使基体中的碳元素控制在0.03%以下;在叶轮用双相不锈钢的基础上增加铬含量,也是为了抵消由于硼的加入导致的铬元素的消耗,从而保证基体组织复合双相不锈钢的要求。

45.3、本技术的双相不锈钢氧化性能好,高温力学性能也有提高。

附图说明

46.图1:gb/t 13303-1991规定的钢抗氧化性能测试试样;

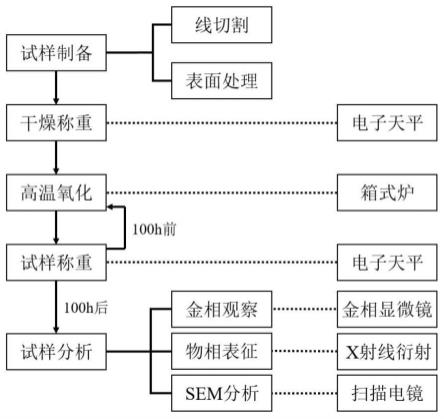

47.图2:热氧化实验流程图;

48.图3:实验钢表面氧化层形貌(100x放大倍数),图中,(a)-(h)分别为氧化实验进行至5h、10h、20h、30h、40h、60h、80h、100h时的结果;

49.图4:实验钢表面氧化层在扫描电子显微镜下的图像(5000x放大倍数),图中,(a) 氧化5h后(b)氧化20h后(c)氧化60h后(d)氧化100h后;

50.图5:样品氧化100小时后表面氧化层的x射线衍射分析图谱;

51.图6:样品的截面形貌及元素分析;

52.图7:实验钢试样质量随时间的变化;

53.图8:实验钢t

1/2

,lnt,t

1/3

与δm/s的相关拟合情况,图中,左上,右上,左下依次为抛物线、对数、立方规律所对应的的拟合。

具体实施方式

54.以下实施例用于说明本发明,但不用来限制本发明的范围。

55.实施例:制备方法

56.1)根据成分设计原料,原料采用不锈钢废钢、碳粉、硼铁、硅铁、锰铁、低碳铬铁、钼铁、电解镍板等。

57.2)采用中频无芯感应电炉冶炼,先加入不锈钢废钢,温度控制在1600~1650℃熔清,依次加入低碳铬铁、钼铁、锰铁、硅铁、电解镍板和碳粉调整成分,插铝一次脱氧后,浇注温度控制在1550~1600℃,浇注成分检测试块;

58.3)按照设计成分调整钢水成分,然后加入硼铁,经熔清扒渣后插铝进行二次脱氧,然后出钢水,采用树脂砂铸型浇注y型试块(220mm

×

25mm)。

59.所有的试块均用线切割从y型试块上75mm位置截取,以排除尺寸和冷却因素对材料组织和性能的影响。

60.实施例1、2:铁素体奥氏体双相耐热钢

61.使用pda-7000型直读光谱仪测量试样化学成分,其中合金的b含量采用电感耦合等离子体发射光谱技术(icp-aes)进行分析,使用结果如表2。

62.表2:实验钢化学成分(wt.%)

63.元素csimncrnimobnspfe实施例10.0510.511.5629.436.092.830.240.120.0070.01余量实施例20.0301.002.0032.006.003.000.150.150.0250.035余量实施例30.010.511.5629.436.092.830.240.120.0070.01余量

64.实验例1:高温抗氧化性的考察

65.对于类似超超临界电站锅炉用钢等应用场合来说,其最重要的性能即为高温抗氧化性能。为了验证实验钢具备在更高温度下应用的潜力,结合实际应用条件对两种实验钢进行抗氧化性能测试,并结合金相显微镜、扫描电子显微镜和x射线衍射分析其表面氧化物组成与形貌。

66.1、实验材料及方法

67.1.1根据gb/t 13303-1991《钢的抗氧化性能测试方法》(以下简称“标准”),将实施例1产品用线切割制成直径10mm,高20mm的圆柱形试样,表面精车加工至试样表面粗糙度ra 0.8μm。试样照片如图1。

68.1.2结合对其应用场景的预测,设计氧化温度为750℃。

69.这是因为目前最先进的超超临界电站中,对应的铁素体耐热钢的使用温度大约为 700℃。实验若能将电站蒸汽温度提高50℃,可以明显增高电站效率,并对后续使用温度更高的钢材研发提出可能的思路。

70.1.3根据标准设置试验点为前10小时每5小时一个试验点,10到40小时每10小时一个试验点,40到100小时每20小时一个试验点,即共5小时、10小时、20小时、 30小时、40小时、60小时、80小时、100小时8个试验点,以此表征样品氧化各阶段表面氧化层的结构和成分。

71.1.3.1质量变化圆柱形试样于实验前用无水乙醇超声清洗去油,并在150℃下保温 1小时,取出放入干燥器冷却至室温后,编号放入经900℃焙烧衡重的氧化铝坩埚中共同称重。此后,将试样和坩埚一同放入对应氧化温度的电阻炉中,自炉内温度重新达到规定的实验温度时开始计时。每到一个试验点规定时间,将试样同坩埚一同取出,待冷却至室温后称重,并对氧化层进行表征。同种试样、同一实验条件设置3个试样,分别记录其质量变化情况。

72.注意:在进行高温氧化实验时,将圆柱形试样轴向水平放置在坩埚中,并将坩埚盖取下,使试样充分暴露在实验空气中,减少与实验条件无关的干扰因素。每次从炉中将放有试样的坩埚取出前,将坩埚盖重新盖好,以防冷却过程中氧化物崩裂脱落到坩埚外,使增重数据出现误差。

73.1.3.2钢氧化增重速度:根据得到的100小时的增重数据,对两种实验钢可分别绘制质量变化曲线。根据公式1计算样品的钢氧化增重速度。

[0074][0075]

式中:

[0076]k

氧化增重速度(即单位面积单位时间内试样质量的变化,单位为g/m2·

h;

[0077]m0

和m

1

,最后一个时间间隔,即80小时和100小时的增重数据,分别记为m

0

和m

1

,单位均为g;

[0078]

s0表示试样原表面积(单位为m2);

[0079]

t为从试样质量由m

0

变为m

1

所经历的时间(单位为h)。

[0080]

1.3.3根据计算出的k

值即可评定实验钢的抗氧化性级别,评定标准如表3。

[0081]

表3:钢的抗氧化性评定标准

[0082]

级别氧化速度(g/m2·

h)抗氧化性分类1《0.1完全抗氧化性20.1-1.0抗氧化性31.0-3.0次抗氧化性43.0-10.0弱抗氧化性5》10.0不抗氧化性

[0083]

热氧化实验设计流程图如图2。

[0084]

2、实验钢氧化层观察与分析

[0085]

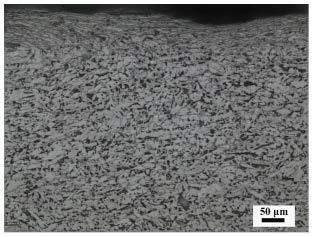

2.1氧化试验前表面氧化层的金相组织观察:

[0086]

对于每个实验点取出的试样,首先将其表面氧化层直接在金相显微镜下进行观察。实验钢各实验点试样的表面氧化层的形貌。

[0087]

结果如图3所示:视野中较亮的为样品,较暗的为表面氧化物。从表面氧化层形貌的变化可以看出,由于表面氧化层的生长速度较慢,在氧化实验进行的前40小时,实验钢表

面生成的氧化物膜未能完全覆盖合金表面,且随着实验进行,表面氧化物所占比例越来越高。在氧化实验进行到第60小时时,氧化膜基本将实验钢表面完全覆盖。此后,氧化膜形态基本不发生变化。

[0088]

2.2氧化试验过程中表面氧化层的扫描电子显微镜下观察

[0089]

2.2.1取氧化实验进行至5h、20h、60h、100h四个实验点的试样,将其表面氧化层在扫描电子显微镜下观察,所得结果如图4。

[0090]

从图4中可以看出,样品被氧化后在表面形成氧化物颗粒:

[0091]

氧化实验进行初期,样品表面分布着0.3-0.5μm的氧化物颗粒,氧化物颗粒并未完全将实验钢表面布满。

[0092]

随着氧化实验继续进行,氧化物颗粒逐渐长大:

[0093]

实验进行到20小时时,氧化物颗粒数量略有增多,大小分布在0.5μm-1μm之间;

[0094]

实验进行到60小时时,氧化物颗粒基本将实验钢表面完全覆盖,此前已经生成的氧化物颗粒进一步长大,大小分布在1μm-2μm之间,原先未生长氧化物颗粒的部分颗粒大小约在0.5μm-1μm之间;

[0095]

实验进行到100小时时,出现大块氧化物颗粒,最大能够达到3μm-4μm的大小范围。

[0096]

2.2.2对被氧化100小时的实验钢表面进行x射线衍射分析,所得结果如图5。

[0097]

图5结果显示:x射线衍射图谱中可识别的主要峰已经标记在图中。x射线衍射分析显示图谱中基体相衍射强度仍然很大,由于x射线衍射分析只分析浅层物相,因此可以认为氧化反应形成的氧化层厚度很小。由图谱给出的物相分析结果,我们可以看出各个合金元素在钢中的添加显著影响了其表面氧化物的种类,除了铁的氧化物外,还有硼元素、铬元素、钼元素、硼元素、锰元素等参与形成氧化膜。根据第一章引言中的结论,这些元素参与形成氧化膜对钢的抗氧化性能有着积极的作用。

[0098]

3、样品横截面氧化层观察与表征

[0099]

将经100小时氧化实验后的样品圆柱形试样用电木粉制样将表面氧化层固定,然后沿横截面切开,依次进行粗磨、细磨和抛光后,在扫描电子显微镜下观察,并用扫描电子显微镜自带的能谱仪对表面氧化层进行元素分析。

[0100]

样品的截面氧化层表征结果如图6:对样品截面的元素分析显示氧元素的含量从左到右基本没有发生变化,即并没有显示出明显的氧化物层,这有可能是因为氧化过程形成的氧化层过薄,不能被能谱仪检测出来,也有可能是在试样处理过程中,氧化膜发生了脱落。同时,扫描电子显微镜的图像中也无法识别出明显的氧化物层。

[0101]

4、实验钢高温氧化动力学分析

[0102]

4.1、实验钢高温氧化数据

[0103]

在每个时间点取出坩埚和其中的试样,用电子天平测量其质量,并将同一条件下的三个试样在同一时间段的增重数据进行平均,得到实验钢的氧化增重数据分别如表4。

[0104]

表4:实验钢的氧化增重数据

[0105]

t(h)δm(g)δm/s(mg/cm2)00.00000.000050.00090.1143100.00160.2032

200.00190.2413300.00230.2920400.00250.3175600.00280.3683800.00300.38091000.00320.4064

[0106]

注:δm为当前实验点试样的质量与试样初始质量之差,δm/s为试样单位面积的质量变化。

[0107]

根据表4的数据,可以绘制出实验钢试样质量随时间的变化,各实验点之间的质量变化先近似用直线表示,所得结果见图7。

[0108]

4.2实验钢氧化动力学曲线绘制与分析

[0109]

一般认为,合金的氧化动力学曲线分为四类:

[0110]

(1)直线规律:多孔、有裂纹、容易剥落的氧化膜不能有效阻碍氧和金属离子通过,此时氧化反应进行的程度与时间成直线关系;

[0111]

(2)抛物线规律:较为致密的氧化膜具有一定保护性,氧化反应的发生受到阻碍,此时氧化反应进行的程度与时间成抛物线关系;

[0112]

(3)对数规律:非常致密且与金属表面牢固结合的氧化膜可以有效阻碍氧化反应的进行,此时氧化反应的发生依赖于氧和金属离子在膜内的扩散,氧化基本停止,氧化反应进行的程度与时间成对数关系;

[0113]

(4)立方规律:在一定温度范围内,一些金属的氧化服从立方规律。一般的金属氧化反应很少遵从立方规律。

[0114]

对于实验钢来说,氧化增重曲线明显的分为两个阶段:在实验进行的前10小时,为快速氧化阶段,在此阶段氧化增重速度快,氧化过程基本符合直线规律;在实验的第 10小时之后,为稳定氧化阶段,氧化速度显著降低,但氧化程度(用氧化增重来表征) 始终在上升。

[0115]

为了探究实验钢第二阶段的氧化动力学曲线类型,选取实验进行10小时之后的数据点,对应抛物线规律、对数规律和立方规律,分别以t

1/2

,lnt,t

1/3

为x轴,实验钢试样单位面积的质量变化δm/s为y轴作图,并用直线拟合,所得结果如图8。

[0116]

拟合结果显示,样品在氧化实验进行10小时后的氧化动力学曲线与对数规律最符合,结合对实验钢氧化层的分析与表征,其表面氧化层致密程度好,且与钢材表面结合牢固,符合对数规律的特征。因此,认为实验钢的热氧化过程在前10小时符合直线规律,10小时之后符合对数规律。

[0117]

4.3抗氧化性能的评定

[0118]

根据gbt 13303-1991《钢的抗氧化性能测定方法》中的氧化评级标准(表3)以及公式1。

[0119]

实验结果:样品的k

=0.0064,符合1级“完全抗氧化性”标准。

[0120]

4.4其他样品的检测结果:

[0121]

通过上述方法对实施例2、实施例3,对比例1(硼含量同实施例1,其余成分同表1 中的叶轮成分),对比例2(cr含量同实施例1,其余成分同表1中的叶轮成分)、对比例3(碳含

量0.07%,其他成分含量同实施例1)进行考察,结果发现:

[0122]

实施例2的k

=0.0054,实施例3的k

=0.0057,对比例1的k

=0.0061,对比例2的 k

=0.095,对比例3的k

=0.032,(注,k值越高,抗氧化性能越差)

[0123]

通常情况下,碳含量增加、铬含量降低,会导致材料抗氧化性能的降低;而硼元素的添加,会形成抗氧化性能更好的复合氧化物薄膜,从而增加材料的抗氧化性能。具体来说:

[0124]

1)实施例2:与实施例1相比,实施例2的碳含量较低,铬含量较高,添加适量的硼后,抗氧化性能优越;

[0125]

2)实施例3:实施例3的碳含量均低于实施例1和实施例2,而铬含量、硼含量与实施例1相同,因而其抗氧化性能低于实施例2而高于实施例1;

[0126]

3)对比例1:对比例1的碳含量和铬含量均低于实施例1和实施例2,硼含量与实施例1相同,其抗氧化性能与实施例1相近;

[0127]

4)对比例2:对比例2没有添加b,其抗氧化性能在所有实施例和对比例中最低;

[0128]

4)对比例3的碳含量均高于实施例1和实施例2,而铬含量、硼含量与实施例1相同,碳能降低耐热性能,容易产生氧化烧损,当碳含量过高,会导致其抗氧化性能降低。

[0129]

总之,本技术提供的铁素体奥氏体双相耐热钢氧化效果好。

[0130]

实验例2:力学性能测试

[0131]

1、实验方法:

[0132]

1.1常温力学性能:

[0133]

采用wdw-50型微机控制电子式万能试验机,实验温度为室温,拉伸速率为 1mm/min。

[0134]

实验操作参照gb/t 288.1-2010《金属材料拉伸试验方法第1部分:室温实验方法》进行,试样则根据其附录d中表d.1制取;

[0135]

1.2高温力学性能:

[0136]

通过gleeble-1500d热-力模拟试验机完成。拉伸试验材料尺寸为φ6

×

120mm,两端各套由10mm长的m6螺纹;压缩试验材料尺寸为φ8

×

12mm。试验温度为850℃,保温 60s,加载速度为0.1mm/s。

[0137]

分别采用上面两种方法检测样品的抗拉强度,屈服强度。

[0138]

2、实验样品:见实施例1、2,对比例1(硼含量同实施例1,其余成分同表1中的叶轮成分),对比例2(cr含量同实施例1,其余成分同表1中的叶轮成分)、对比例3(碳含量同表1中的叶轮用量为0.07%,其他成分含量同实施例1)。

[0139]

3、实验结果:见表5:

[0140]

表5:力学性能测试结果

[0141][0142]

表5结果显示:

[0143]

实施例1的碳含量为0.051%,b含量为0.24%,碳和硼元素的量同时增加,基体组织中硼碳化合物的量要显著增加,因而与实施例1相比较,会导致材料常温力学性能的下降,但由于更多的硼碳化合物的基体强化作用,其高温下的力学性能反而会增加,同时由于硬质的硼碳化合物量最多,材料的高温力学性能在所有实施例和对比例中为最高;

[0144]

实施例2的碳含量为0.03%,b含量为0.15%,由于碳含量高于叶轮限制的成分,同时基体组织中形成了适量的硼碳化合物,因而在添加b的材料中实施例1的常温拉伸强度最高,由于硼碳化合物的作用,高温下的基体得到了强化,高温拉伸强度也较佳;

[0145]

实施例3,所生成的硼碳化合物的量低于实施例2而高于实施例1,因此常温拉伸强度会介于实施例1和实施例2之间,但由于硼碳化合物的作的强化作用,其高温拉伸强度会低于实施例2但高于实施例1。

[0146]

对比例1的b含量为0.051%,但其碳含量限制在叶轮的0.01%,所生成的硼碳化合物的量低于实施例2,因此常温拉伸强度会高于实施例2;但由于硼碳化合物的作的强化作用减弱,其高温拉伸强度低于实施例2;

[0147]

对比例2中没有添加b元素,而是在叶轮成分的基础上增加了cr含量,由于没有了硼碳化合物对基体的削弱作用,因而其常温抗拉强度最高,但也正是由于没有了硼碳化合物,导致其屈服强度最低;而在高温下,没有了硼碳化合物的强化作用,其高温拉伸性能是所有实施例和对比例中最低的。

[0148]

对比例3中碳含量增加到0.07%,同时保持b含量为0.24%,基体组织中硼碳化合物的量要进一步增加,因而与实施例1相比较,会导致材料常温力学性能的下降,但由于基体中大块硼碳化合物的量过多,在受力过程中容易断裂,其高温下的力学性能反而会降低。

[0149]

因此,实施例可以适用于对常温和高温强度均有要求的工件上,而实施例2则更多地应用于有较高耐磨性要求的高温场合。

[0150]

综上可知:本技术提供的双相耐热钢氧化性能好,且在高温力学性能测试方面优于其他产品。

[0151]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。