1.本发明属于胶粘卷带生产领域,具体涉及一种胶粘卷带生产工艺及其生产装置。

背景技术:

2.常见的胶粘卷带是以ptfe为基材,通过在基材一面均匀地涂布一层压敏型胶粘剂,再通过收卷设备将胶带收卷在卷筒上,形成胶粘卷带;卷筒的长度需要与胶带的宽度相匹配,因此在胶带收卷之前,需要对卷筒进行定长切割;现有技术中,对卷筒的切割长度难以调节,无法适用于不同规格胶带收卷。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种胶粘卷带生产工艺及其生产装置,能够对卷筒的分切长度进行调节。

4.本发明的目的可以通过以下技术方案实现:

5.一种胶粘卷带的生产装置,包括工作台,所述工作台上端设置有第一支撑机构、第二支撑机构以及切割机构;所述第一支撑机构包括与工作台滑动连接的第一支撑板,工作台的上端固定有两个第一固定板,两个第一固定板之间转动连接有第一丝杆,第一丝杆沿着卷筒的轴向贯穿第一支撑板并与其螺纹连接;第一支撑板上端固定有定位轴,卷筒的一端能够套在定位轴上,并与定位轴相互配合,定位轴上转动连接有转盘;

6.所述第二支撑机构包括固定在工作台上端的第二支撑板,第二支撑板上固定有第二电机,第二电机的驱动轴上固定有翻转板,翻转板上固定有第三电机,第三电机的驱动轴上固定有套筒,卷筒与套筒的内孔相互配合,并且,当翻转板处于竖直状态时,套筒与定位轴同轴;

7.切割机构包括与工作台滑动连接的安装架,且安装架的滑动方向与卷筒的轴向平行;工作台上端设置有两个第二固定板,两个第二固定板之间转动连接有第二丝杆,第二丝杆沿着卷筒的轴向贯穿安装架并与安装架螺纹连接,其中一个第二固定板上设置有用于驱动第二丝杆转动的第四电机,从而能够实现对切割机构位置的调节,达到改变切割长度的目的;

8.安装架上端滑动连接有安装板,安装板的滑动方向与卷筒的轴向垂直,安装板上设置有切刀,并通过设置第五电机来驱动切刀转动;安装架上端固定有两个第三固定板,两个第三固定板之间转动连接有第三丝杆,第三丝杆贯穿安装板并与安装板螺纹连接,其中一个第三固定板上设置有用于驱动第三丝杆转动的第六电机,从而实现切刀朝着卷筒靠近,来完成切割。

9.进一步地,所述第三电机的驱动轴上固定有第一齿轮,所述翻转板上设置有第一锁紧机构;所述第一锁紧机构包括固定在翻转板上的安装座,安装座上滑动连接有第一滑动杆,且滑动方向为竖直方向,第一滑动杆的末端设置有第一卡板,第一滑动杆上套有第一弹簧,第一弹簧的两端分别与第一卡板以及安装座固定连接,在第一弹簧的弹力作用下,第

一卡板能够与第一齿轮的相邻两齿间卡合;

10.所述安装座的上端固定有第四固定板,第四固定板上转动连接有转动杆,转动杆上固定有第二齿轮和第三齿轮,第一滑动杆的上端部设置有第一齿条,第一齿条与第二齿轮相互啮合;安装座的上端滑动连接有第二齿条,第二齿条与第三齿轮相互啮合,第三齿轮的一端设置有第一球头,工作台上端设置有固定杆;在翻转板从卸料工位朝着竖直状态进行翻转过程中,第一球头朝着固定杆靠近,并能够与固定杆发生碰撞,且带动第一滑动杆上升;并且,当翻转板翻转至竖直状态时,第一卡板刚好从竖直方向上离开第一齿轮。

11.进一步地,所述固定杆上设置有限位机构,限位机构包括贯穿固定杆并与固定杆滑动连接的第二滑动杆,第二滑动杆的一端设置有第二球头;第二滑动杆远离第二球头的一端设置有第一连接杆,第二滑动杆上设置有第五固定板,第二滑动杆上套有第二弹簧,第二弹簧的两端分别与第五固定板以及固定杆固定连接,在第二弹簧的弹力作用下,第一连接杆能够与固定杆紧贴;在翻转板从卸料工位朝着竖直状态翻转过程中,翻转板能够与第二球头接触并带动第二滑动杆朝着远离卷筒的方向滑动;

12.所述第五固定板上设置有限位挡块,当翻转板翻转至竖直状态时,限位挡块与固定杆接触。

13.进一步地,所述工作台的上端设置有第二锁紧机构,第二锁紧机构包括固定在工作台上端的第六固定板,第六固定板上滑动连接有第三滑动杆,第三滑动杆的一端设置有第二卡板;第三滑动杆上套有第三弹簧,第三弹簧的两端分别与第二卡板以及第六固定板固定连接,在第三弹簧的弹力作用下,第二卡板能够与第一丝杆的螺旋槽卡合。

14.进一步地,所述第三滑动杆远离第二卡板的一端固定有第二连接杆,在翻转板朝着竖直状态翻转过程中,第二滑动杆朝着远离卷筒的方向滑动,使得第一连接杆能够与第二连接杆接触,并能够带动第三滑动杆朝着远离第一丝杆的方向滑动;并且,当翻转板翻转至竖直状态时,第二卡板刚开离开第一丝杆。

15.进一步地,所述工作台上端开设有通槽,底板上端设置刮板机构,刮板机构包括相互啮合的第四齿轮和第三齿条,第四齿轮固定在第二电机的驱动轴上,第三齿条与工作台滑动连接,第三齿条上固定有刮板,刮板的下端面与工作台的上端面贴合;在翻转板来回翻转过程中,能够带动第三齿条往复滑动,从而带动刮板往复滑动,并能够将工作台上端残留的碎屑刮入通槽中。

16.本发明的有益效果:

17.1、通过在工作台上端设置第一支撑机构和第二支撑机构,来对卷筒进行支撑,并能够带动卷筒旋转,再通过设置切割机构,并且切割机构能够沿着卷筒轴向进行位置调节,从而来实现对卷筒的切割长度进行调节控制;

18.2、在第一支撑机构中设置能够翻转的翻转板,能够方便卸料;

19.3、通过设置第一锁紧机构,来对套筒的转动时机进行控制,使得只有在翻转板翻转至竖直状态时,翻转板能够发生翻转,从而来避免卸料过程中,套筒转动而引发安全事故;

20.4、通过设置第二锁紧机构和限位机构,来对卷筒轴向进给的时机进行把控,使得只有在翻转板翻转至竖直状态时,卷筒才能进行轴向进给,避免卷筒的轴向进给与套筒发生干涉,造成卷筒的损坏;

21.5、通过在工作台上设置刮板机构,使得每次装置没完成一次卸料时,刮板机构就能完成一次清理,从而避免碎屑清理不及时造成堆积,进而影响到装置的正常运行。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

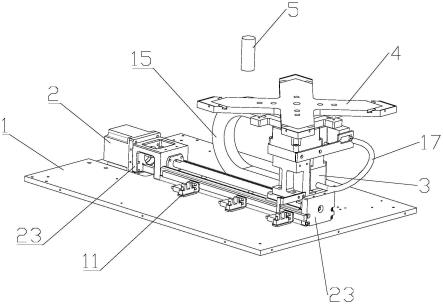

23.图1是本发明实施例的整体结构示意图;

24.图2是本发明实施例的第一支撑机构结构示意图;

25.图3是本发明实施例的第二支撑机构结构示意图;

26.图4是本发明实施例的切割机构结构示意图;

27.图5是本发明实施例的第一锁紧机构结构示意图;

28.图6是本发明实施例的第二锁紧机构结构示意图;

29.图7是本发明实施例的限位机构结构示意图;

30.图8是本发明实施例的刮板机构结构示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.如图1所示,一种胶粘卷带生产装置包括工作台1,工作台1的上端设置有第一支撑机构2、第二支撑机构3以及切割机构4,第一支撑机构2和第二支撑机构3能够将卷筒撑起,并控制卷筒旋转;切割机构4位于第一支撑机构2和第二只成就感3之间,并用于对旋转的卷筒完成切割;

33.如图2所示,第一支撑机构2包括与工作台1滑动连接的第一支撑板21,第一支撑板21上端固定有定位轴22,卷筒的一端能够套在定位轴22上,并与定位轴22相互配合,定位轴22上转动连接有转盘23,卷筒的一端能够抵在转盘23上,并通过对卷筒施加转动扭矩,能够实现卷筒发生转动;

34.工作台1的上端固定有两个第一固定板24,两个第一固定板24之间转动连接有第一丝杆25,第一丝杆25沿着卷筒的轴向贯穿第一支撑板21并与第一支撑板21螺纹连接,其中一个第一固定板24上固定有用于驱动第一丝杆25转动的第一电机26,从而能够实现第一支撑板21沿着卷筒的轴向滑动,进而实现对卷筒轴向进给的控制;

35.如图3所示,第二支撑机构3包括固定在工作台1上端你的第二支撑板31,第二支撑板31上固定有第二电机32,第二电机32的驱动轴上固定有翻转板33,翻转板33上固定有第三电机34,第三电机34的驱动轴上固定有套筒35,卷筒与套筒35的内孔相互配合,并且,当翻转板33处于竖直状态时,套筒35与定位轴22同轴;套筒35上设置有固定架37,固定架37上设置有气缸38,气缸38的驱动轴末端固定有压块39,压块39能够贯穿套筒35的外壁并作用于卷筒,从而将卷筒压紧在套筒35内;

36.使用时,先将卷筒的一端套在定位轴22上,再通过控制第一支撑板21朝着第二支撑机构3滑动,使得卷筒的两端分别抵在转盘23和套筒35的内底面上,此时,再控制第三电机34转动,能够实现对卷筒转动的控制;以便于切割机构4来进行切割;

37.如图4所示,切割机构4包括与工作台1滑动连接的安装架41,且安装架41的滑动方向与卷筒的轴向平行;工作台1上端设置有两个第二固定板47,两个第二固定板47之间转动连接有第二丝杆48,第二丝杆48沿着卷筒的轴向贯穿安装架41并与安装架41螺纹连接,其中一个第二固定板47上设置有用于驱动第二丝杆48转动的第四电机481,从而能够实现对切割机构4位置的调节,达到改变切割长度的目的;

38.安装架41上端滑动连接有安装板42,安装板42的滑动方向与卷筒的轴向垂直,安装板42上设置有切刀43,并通过设置第五电机44来驱动切刀43转动;安装架41上端固定有两个第三固定板45,两个第三固定板45之间转动连接有第三丝杆46,第三丝杆46贯穿安装板42并与安装板42螺纹连接,其中一个第三固定板45上设置有用于驱动第三丝杆46转动的第六电机461,从而实现切刀43朝着卷筒靠近,来完成切割。

39.本实施例中,通过控制第二电机32运转,能够实现对翻转板33进行翻转;当卷筒完成一次切割后,为了便于将套筒35内的卷筒取出,需要控制翻转板33朝一侧翻转,来完成卸料;但是,取料时,若第三电机34被误操作而启动,就会带动套筒35转动,从而造成安全事故的发生;

40.因此,本实施例中,通过在翻转板33上设置第一锁紧机构5,来对套筒35的转动进行限制,并对套筒35的转动时机进行控制;使得只有在翻转板33翻转至竖直状态时,第一锁紧机构5才能释放对翻转板33翻转动作的限制,从而来避免卸料过程中,套筒35转动而引发安全事故;

41.第三电机34的驱动轴上固定有第一齿轮36,第一锁紧机构5能够作与第一齿轮36发生卡合,从而来限制套筒35的翻转;

42.如图5所示,第一锁紧机构5包括固定在翻转板33上的安装座51,安装座51上滑动连接有第一滑动杆52,且滑动方向为竖直方向,第一滑动杆52的末端设置有第一卡板521,第一滑动杆52上套有第一弹簧53,第一弹簧53的两端分别与第一卡板521以及安装座51固定连接,在第一弹簧53的弹力作用下,第一卡板521能够与第一齿轮36的相邻两齿间卡合,从而来第一套筒35的转动起到机械锁紧的目的;

43.安装座51的上端固定有第四固定板54,第四固定板54上转动连接有转动杆55,转动杆55上固定有第二齿轮56和第三齿轮57,第一滑动杆52的上端部设置有第一齿条522,第一齿条522与第二齿轮56相互啮合;安装座51的上端滑动连接有第二齿条58,第二齿条58与第三齿轮57相互啮合,第三齿轮57的一端设置有第一球头59,工作台1上端设置有固定杆6;在翻转板33从卸料工位朝着竖直状态进行翻转过程中,第一球头59朝着固定杆6靠近,并能够与固定杆6发生碰撞,且带动第一滑动杆52上升;并且,当翻转板33翻转至竖直状态时,第一卡板521刚好从竖直方向上离开第一齿轮36,从而释放套筒35的翻转;进而实现了只有在翻转板33翻转至竖直状态时,第一锁紧机构5才能释放对翻转板33翻转动作的限制,从而来避免卸料过程中,套筒35转动而引发安全事故。

44.如图7所示,固定杆6上设置有限位机构8,限位机构8能够对翻转板33的极限翻转位置进行限制,使得翻转板33的极限翻转位置为竖直状态,来便于实现套筒35与固定轴22

同轴;

45.限位机构8包括贯穿固定杆6并与固定杆6滑动连接的第二滑动杆81,第二滑动杆81的一端设置有第二球头82,第二球头82能够与翻转板33的侧面接触;第二滑动杆81远离第二球头82的一端设置有第一连接杆84,第二滑动杆81上设置有第五固定板811,第二滑动杆81上套有第二弹簧83,第二弹簧83的两端分别与第五固定板811以及固定杆6固定连接,在第二弹簧83的弹力作用下,第一连接杆84能够与固定杆6紧贴;在翻转板33从卸料工位朝着竖直状态翻转过程中,翻转板33能够与第二球头82接触并带动第二滑动杆81朝着远离卷筒的一侧滑动;

46.第五固定板811上设置有限位挡块812,当翻转板33翻转至竖直状态时,限位挡块812与固定杆6接触,从而来对翻转板33极限翻转位置的限制。

47.工作台1的上端设置有第二锁紧机构7,第二锁紧机构7用于对第一支撑机构2朝着卷筒轴向的进给运动进行限制;

48.如图6所示,第二锁紧机构7包括固定在工作台1上端的第六固定板71,第六固定板71上滑动连接有第三滑动杆72,第三滑动杆72的一端设置有第二卡板721,第二卡板721能够与第一丝杆25的螺旋槽卡合;第三滑动杆72上套有第三弹簧73,第三弹簧73的两端分别与第二卡板721以及第六固定板71固定连接,在第三弹簧73的弹力作用下,第二卡板721能够与第一丝杆25的螺旋槽卡合,从而来对第一支撑机构2的进给运动进行限制。

49.第三滑动杆72远离第二卡板721的一端固定有第二连接杆74,在翻转板33朝着竖直状态翻转过程中,第二滑动杆81朝着远离卷筒的方向滑动,使得第一连接杆84能够与第二连接杆74接触,并能够带动第三滑动杆72朝着远离第一丝杆25的方向滑动;并且,当翻转板33翻转至竖直状态时,第二卡板721刚开离开第一丝杆25,来释放第一支撑机构2的滑动自由度,此时,套筒35与定位轴22同轴,使得卷筒的轴向进给不会与套筒35发生干涉;从而实现了只有在翻转板33翻转至竖直状态时,卷筒才能在第一支撑机构2的带动下轴向进给,避免卷筒的轴向进给与套筒35发生干涉,造成卷筒的损坏。

50.工作台1上端开设有通槽11,切割机构4切割产生的碎屑能够通槽11落入工作台1下方,并通过在工作台1下方设置收纳箱,碎屑进行收纳;

51.切割机构4切割产生的碎屑并不能完全从通槽11出落下,一部分会仍然留在工作台1上端,碎屑清理不及时造成堆积,就会影响装置中运动机构的正常运行;

52.底板1上端设置刮板机构9,刮板机构9能够将工作台1上端残留的碎屑刮入通槽11中,并且,在每次装置没完成一次卸料时,刮板机构9就能完成一次清理,从而避免碎屑清理不及时造成堆积;

53.如图8所示,刮板机构9包括第四齿轮91和第三齿条93,第四齿轮91固定在第二电机32的驱动轴上,第三齿条93与工作台1滑动连接,第三齿条93与第四齿轮91相互啮合,在翻转板33来回翻转过程中,能够带动第三齿条93往复滑动;第三齿条93上固定有刮板92,刮板92的下端面与工作台1的上端面贴合,第三齿条93往复滑动时,能够带动刮板92往复滑动,并能够将工作台1上端残留的碎屑刮入通槽11中,避免了碎屑清理不及时造成堆积,而影响装置的运行。

54.胶粘卷带的生产工艺包括:

55.s1卷筒分切;

56.将卷筒的一端套在定位轴22上,并控制第一支撑机构2沿着卷筒轴向进给,来将卷筒的另一端抵在套筒35中;控制气缸38,来将卷筒与套筒35固定,之后控制卷筒35转动,并控制切割机构4来对卷筒进行分切;最后,切割完成后,控制翻转板33翻转到卸料工位,来将卷筒35中的卷筒卸下。

57.s2涂胶收卷;

58.将分切后的卷筒固定在涂胶收卷设备上,完成胶粘卷带的生产。

59.s3打包。

60.工作原理:

61.通过在工作台1上端设置第一支撑机构2和第二支撑机构3,来对卷筒进行支撑,并能够带动卷筒旋转,再通过设置切割机构4,并且切割机构4能够沿着卷筒轴向进行位置调节,从而来实现对卷筒的切割长度进行调节控制;此外,第一支撑机构2中设置能够翻转的翻转板33,来便于卸料;通过设置第一锁紧机构5,来对套筒35的转动进行限制,并对套筒35的转动时机进行控制;使得只有在翻转板33翻转至竖直状态时,第一锁紧机构5才能释放对翻转板33翻转动作的限制,从而来避免卸料过程中,套筒35转动而引发安全事故;通过设置第二锁紧机构7和限位机构8,来对卷筒轴向进给的时机进行把控,使得只有在翻转板33翻转至竖直状态时,卷筒才能在第一支撑机构2的带动下轴向进给,避免卷筒的轴向进给与套筒35发生干涉,造成卷筒的损坏;通过在工作台1上设置刮板机构9,使得每次装置没完成一次卸料时,刮板机构9就能完成一次清理,从而避免碎屑清理不及时造成堆积。

62.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

63.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。