1.本发明属于复相陶瓷研磨介质技术领域,具体涉及一种三元复相耐磨陶瓷球及其制备方法。

背景技术:

2.陶瓷研磨介质由于具备硬度高、强度高、密度适中、耐酸碱腐蚀能力强、耐磨性能好等优点,被广泛应用于水泥、矿物、陶瓷、电子材料、磁性材料以及涂料、油漆、化妆品、食品、制药等行业原材料的研磨和加工。

3.目前工业上常用的陶瓷研磨介质主要包括氧化铝、氧化锆、氮化硅、锆铝复相陶瓷以及硅酸锆等。其中氧化铝、氧化锆、氮化硅、硅酸锆研磨介质,因主晶相只有一种,属于一元耐磨陶瓷球。锆铝复相陶瓷是严格意义上的二元耐磨陶瓷球,其物相由刚玉相和四方氧化锆相组成。密度较低的氧化铝陶瓷,例如中铝瓷,由于含有较多的莫来石相,可以被认为是二元耐磨陶瓷球。密度小于4.1g/cm3的硅酸锆研磨介质,由于含有较多的刚玉相,也可以理解成二元耐磨陶瓷球。目前在陶瓷研磨介质领域还未有三元耐磨陶瓷球的报道。

4.氧化铝研磨介质相对性价比最高,市场用量较大,但由于其密度相对较小,断裂韧性较差,抗压强度较低,在高速研磨工况下易出现碎球。氧化锆研磨介质断裂韧性很高,抗冲击性能很好,但硬度适中,研磨硬物料时磨耗会较大,且价格昂贵,在矿用或建材领域性价比不高。氮化硅陶瓷球目前主要是作为轴承球使用,且价格非常昂贵,在研磨领域用量很少。硅酸锆研磨介质主要应用于锆英砂的研磨,其硬度较低,断裂韧性较差,且近两年随着锆英砂价格的大幅上涨,其制备成本也大大提高。锆铝复相陶瓷研磨介质主要结合了氧化锆和氧化铝研磨介质的优点,强度、耐磨性以及断裂韧性都较好,但锆铝复相陶瓷研磨介质烧成温度相对较高,通常在1450℃以上,导致晶粒容易长大,耐磨性下降,另外制备高密度(密度大于4.2g/cm3)锆铝复相陶瓷研磨介质时需要添加较多的氧化锆,导致其原料成本较高。

5.因此,需要研究一种新的陶瓷研磨介质,既能降低生产成本,又能满足高耐磨性。

技术实现要素:

6.本发明要解决的技术问题是:提供一种三元复相耐磨陶瓷球,兼具高硬度、高强度、高韧性和低磨耗的优点,同时烧结温度低,生产成本较低,密度可调;本发明还提供其简单高效的制备方法。

7.本发明所述的三元复相耐磨陶瓷球,包括以下质量份数的原料:氧化铝粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~65份,硅酸锆粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~75份,电熔氧化锆粉

ꢀꢀꢀꢀꢀ

5~60份,滑石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~3份,苏州土

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~4份,

轻质碳酸钙

ꢀꢀꢀꢀꢀꢀꢀ

0.5~2份,硅微粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~3份,氧化钇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2份,氧化镧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2份,氧化铈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2份。

8.优选的,所述氧化铝粉的中位粒径d50≤1.2μm,氧化钠质量含量≤0.25%,氧化铝质量含量≥99%,α相转化率≥90%。

9.优选的,所述硅酸锆粉中位粒径d50≤1.5μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥64%。

10.优选的,所述电熔氧化锆粉中位粒径d50≤1.0μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥98.5%。

11.优选的,所述氧化钇、氧化镧、氧化铈的纯度≥99.5%。

12.所述三元复相耐磨陶瓷球的主晶相由刚玉、zrsio4及四方相氧化锆组成。

13.本发明所述的三元复相耐磨陶瓷球的制备方法,包括以下步骤:(1)以氧化铝粉、硅酸锆粉、电熔氧化锆粉、滑石、苏州土、轻质碳酸钙、硅微粉、氧化钇、氧化镧、氧化铈为原料,以自来水为溶剂,采用搅拌磨加砂磨机联合球磨工艺,形成料浆;(2)将浆料通过喷雾造粒,形成球形颗粒;(3)在滚球成型机中,加入球形颗粒和成型胶水,形成球形素坯;(4)将球形素坯进行烧结,得到三元复相耐磨陶瓷球。

14.步骤(1)中,浆料的中位粒径d50为0.3~1.0μm。

15.步骤(2)中,球形颗粒过30目筛网待用。

16.步骤(3)中,成型胶水为聚乙烯醇(pva)水溶液,浓度为0.1~0.3wt%。

17.步骤(3)中,球形素坯的直径为0.5~10mm。

18.步骤(4)中,烧结温度为1320~1420℃,烧结时间为2~6h。烧结可以在隧道窑或推板窑中进行。

19.本发明的三元复相耐磨陶瓷球,在常规锆铝复相陶瓷的基础上添加硅酸锆作为第三种主晶相,形成多相共晶的特点,多重晶界可以最大程度上抑制晶粒长大。其中,电熔氧化锆粉和硅酸锆粉的价格远远低于3y氧化锆粉,且硅酸锆粉真密度在4.6g/cm3左右,比氧化铝粉的真密度3.98g/cm3高很多,因此,采用氧化铝、硅酸锆、电熔氧化锆三元复相制备高密度锆铝复相介质,可以减少氧化锆粉的用量,大大降低生产成本;而且硅酸锆在高温时可以分解形成高活性无定型二氧化硅,该无定型二氧化硅一方面参与形成液相促进烧结致密化,降低烧成温度,并参与反应形成莫来石强化晶界,另一方面分解形成的单斜氧化锆,经稀土稳定后,起到增韧增强的效果,进一步提高产品强度并降低磨耗。

20.此外,本发明采用轻质碳酸钙、滑石等作为烧结助剂,同时利用硅酸锆分解形成的高活性无定型二氧化硅协同形成液相,进一步降低了陶瓷球的烧成温度。

21.与现有技术相比,本发明具有以下有益效果:(1)本发明以刚玉相、硅酸锆相、四方氧化锆相作为三元主晶相,形成多重晶界结构,该晶界结构可以相互抑制晶粒长大,进而细化晶粒,提高耐磨性;同时硅酸锆的引入,降

低了产品烧成温度,也降低了生产成本;(2)本发明以复相稀土氧化物协同钙镁铝硅酸盐(cmas)液相共同促进陶瓷烧结,单纯cmas烧结助剂由于玻璃相结构的本身制约性,其强度一般较低,无法兼顾低温烧结的同时还保持产品的高强度,稀土由于具体特殊的电子层结构,是很好的表面活性元素,可以降低液相的粘度,改善其和氧化铝晶粒的润湿性,降低烧成温度并拓宽烧成温度范围;另外,稀土氧化物与cmas液相或原料中氧化物杂质反应形成铝酸盐或铝硅酸盐晶界相,这种晶界相会阻碍氧化铝晶界的迁移,抑制晶粒长大,晶粒尺寸更加均匀,形成细晶的显微结构,有利于强度的提高;(3)本发明的烧结温度为1320~1420℃,将常规锆铝复相陶瓷烧结温度从1600

±

100℃降低至1420℃以下,实现了较低温烧成锆铝复相陶瓷材料,节能减排,降低成本;(4)本发明制备的三元复相耐磨陶瓷球,可以根据客户工况要求自行调整密度(3.8~5.5g/cm3),抗破损能力与耐磨性优于其他陶瓷球;(5)本发明以氧化铝、硅酸锆、电熔氧化锆作为主要原料制备三元复相陶瓷,既可以克服硅酸锆球的低硬度,又可以兼顾锆铝复相陶瓷球的高硬度和高韧性,且在同等密度下,尤其是设计高密度研磨介质时,本发明的三元复相耐磨陶瓷成本相对最低;(6)本发明以电熔氧化锆替代价格昂贵的3y氧化锆作为锆源,既降低了成本,同时也避免了市售氧化锆粉团聚严重、难以球磨解聚分散的问题,促使坯体结构更加均匀。

附图说明

22.图1是实施例1烧结后陶瓷球的x射线衍射图谱;图2是实施例1烧结后陶瓷球的扫描电镜图;图3是对比例1烧结后陶瓷球的扫描电镜图;图4是对比例2烧结后陶瓷球的扫描电镜图;图5是对比例3烧结后陶瓷球的扫描电镜图。

具体实施方式

23.下面结合实施例对本发明作进一步说明,实施例中所使用的原料,如无特别说明,均为市售常规原料;实施例中所使用的工艺方法,如无特别说明,均为本领域常规方法。

24.实施例1采用以下原料组成和方法制备三元复相耐磨陶瓷球,以质量份数计,原料组成如下:氧化铝粉64份,硅酸锆粉20份,电熔氧化锆粉10份,滑石1.5份,苏州土1.5份,轻质碳酸钙1份,硅微粉0.5份,氧化钇0.5份,氧化镧0.5份,氧化铈0.5份。

25.其中,氧化铝粉的中位粒径d50为1.0μm,氧化钠质量含量≤0.25%,氧化铝质量含量≥99%,α相转化率为95%;硅酸锆粉中位粒径d50为1.1μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥64%;电熔氧化锆粉中位粒径d50为1.0μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥98.5%;

氧化钇、氧化镧、氧化铈的纯度≥99.5%。

26.制备方法如下:(1)以氧化铝粉、硅酸锆粉、电熔氧化锆粉、滑石、苏州土、轻质碳酸钙、硅微粉、氧化钇、氧化镧、氧化铈为原料,以自来水为溶剂,加入原料总质量1%的聚丙烯酸钠作为分散剂,采用搅拌磨加砂磨机联合球磨工艺,制成料浆,料浆的中位粒径为0.65μm;(2)将上述料浆通过喷雾造粒,形成流动性良好的球形颗粒,颗粒过30目筛网待用;(3)在滚球成型机中,持续加入过筛后的球形颗粒和成型浆水(质量浓度0.1%的pva水溶液),形成大小均匀、球形度较高的球形素坯,球形素坯的直径根据客户需要调整,本实施例中球形素坯的直径为5mm;(4)将球形素坯在隧道窑中进行烧结,在放置时,四周厚中间浅,以使窑车里外烧结一致,然后在1420℃温度下烧结4h,得到表面呈黄色的三元复相耐磨陶瓷球。

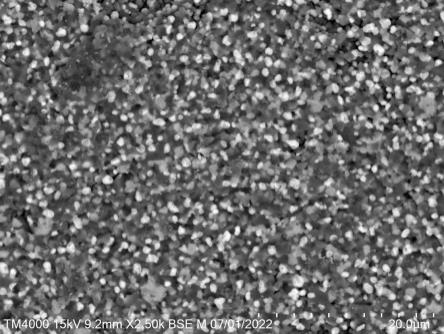

27.本实施例制备的三元复相耐磨陶瓷球,其x射线衍射图谱和扫描电镜图如图1和图2所示。从图1-2可以看出,三元复相耐磨陶瓷球的主晶相由刚玉、zrsio4及四方相氧化锆组成,且晶粒尺寸均匀,为细晶的显微结构,有利于陶瓷强度的提高。

28.实施例2采用以下原料组成和方法制备三元复相耐磨陶瓷球,以质量份数计,原料组成如下:氧化铝粉23份,硅酸锆粉10份,电熔氧化锆粉60份,滑石1份,苏州土1份,轻质碳酸钙0.5份,硅微粉3份,氧化钇2份,氧化镧0.5份,氧化铈0.5份。

29.其中,氧化铝粉的中位粒径d50为0.9μm,氧化钠质量含量≤0.25%,氧化铝质量含量≥99%,α相转化率为97%;硅酸锆粉中位粒径d50为1.0μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥64%;电熔氧化锆粉中位粒径d50为1.0μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥98.5%;氧化钇、氧化镧、氧化铈的纯度≥99.5%。

30.制备方法如下:(1)以氧化铝粉、硅酸锆粉、电熔氧化锆粉、滑石、苏州土、轻质碳酸钙、硅微粉、氧化钇、氧化镧、氧化铈为原料,以自来水为溶剂,加入原料总质量1%的聚丙烯酸钠作为分散剂,采用搅拌磨加砂磨机联合球磨工艺,制成料浆,料浆的中位粒径为0.3μm;(2)将上述料浆通过喷雾造粒,形成流动性良好的球形颗粒,颗粒过30目筛网待用;(3)在滚球成型机中,持续加入过筛后的球形颗粒和成型浆水(质量浓度0.3%的pva水溶液),形成大小均匀、球形度较高的球形素坯,球形素坯的直径根据客户需要调整,本实施例中球形素坯的直径为0.5mm;(4)将球形素坯在隧道窑中进行烧结,在放置时,四周厚中间浅,以使窑车里外烧结一致,然后在1380℃温度下烧结2h,得到表面呈黄色的三元复相耐磨陶瓷球。

31.实施例3

采用以下原料组成和方法制备三元复相耐磨陶瓷球,以质量份数计,原料组成如下:氧化铝粉12份,硅酸锆粉72份,电熔氧化锆粉5份,滑石3份,苏州土4份,轻质碳酸钙2份,硅微粉0.5份,氧化钇1份,氧化镧2份,氧化铈2份。

32.其中,氧化铝粉的中位粒径d50为0.8μm,氧化钠质量含量≤0.25%,氧化铝质量含量≥99%,α相转化率为97%;硅酸锆粉中位粒径d50为0.9μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥64%;电熔氧化锆粉中位粒径d50为0.8μm,fe2o3质量含量≤0.15%,tio2质量含量≤0.25%,zro2质量含量≥98.5%;氧化钇、氧化镧、氧化铈的纯度≥99.5%。

33.制备方法如下:(1)以氧化铝粉、硅酸锆粉、电熔氧化锆粉、滑石、苏州土、轻质碳酸钙、硅微粉、氧化钇、氧化镧、氧化铈为原料,以自来水为溶剂,加入原料总质量1%的聚丙烯酸钠作为分散剂,采用搅拌磨加砂磨机联合球磨工艺,制成料浆,料浆的中位粒径为1.0μm;(2)将上述料浆通过喷雾造粒,形成流动性良好的球形颗粒,颗粒过30目筛网待用;(3)在滚球成型机中,持续加入过筛后的球形颗粒和成型浆水(质量浓度0.2%的pva水溶液),形成大小均匀、球形度较高的球形素坯,球形素坯的直径根据客户需要调整,本实施例中球形素坯的直径为10mm;(4)将球形素坯在隧道窑中进行烧结,在放置时,四周厚中间浅,以使窑车里外烧结一致,然后在1320℃温度下烧结6h,得到表面呈黄色的三元复相耐磨陶瓷球。

34.对比例1本对比例与实施例1相比,不同点在于将电熔氧化锆粉替换为等质量的硅酸锆粉,即只采用氧化铝和硅酸锆粉作为主要原料;由于主要原料的改变,其制备方法中烧结温度需降低10-20℃,本对比例中烧结温度为1400℃,烧结4h。

35.对比例2本对比例与实施例1相比,不同点在于将氧化铝粉替换为等质量的硅酸锆粉,即只采用电熔氧化锆粉与硅酸锆粉作为主要原料;由于主要原料的改变,其制备方法中烧结温度需降低20-30℃,本对比例中烧结温度为1400℃,烧结4h。

36.对比例3本对比例与实施例1相比,不同点在于将硅酸锆粉替换为等质量的电熔氧化锆粉,即只采用氧化铝与电熔氧化锆粉作为主要原料;由于主要原料的改变,其制备方法中烧结温度需提高20-30℃,本对比例中烧结温度为1450℃,烧结4h。

37.对比例1-3制备的陶瓷球扫描电镜图如图3-5所示。从图3-5可以看出,在改变了主要原料后,制备的陶瓷球晶粒尺寸不均匀,且晶粒尺寸较大,无法形成细晶的显微结构,不利于陶瓷强度的提高。

38.将各实施例和对比例制备的陶瓷球参照标准jc/t 2522-2019进行硬度、断裂韧性、压碎强度和自磨耗测试,测试结果如表1所示。

39.表1 陶瓷球性能测试结果从表1可以看出,本发明采用氧化铝粉、硅酸锆粉、电熔氧化锆粉为原料,制备的三元复相耐磨陶瓷球硬度大大提高,压碎强度大,同时断裂韧性提高,自磨耗降低,兼具高硬度、高强度、高韧性和低磨耗的优点,且生产成本较低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。