1.本发明属于石膏建筑材料领域,具体涉及一种复合型石膏缓凝剂及其制备方法。

背景技术:

2.作为一种优良的绿色建筑材料,石膏广泛用于粉刷石膏、抹灰石膏、石膏制品及其它装饰部件等产品中。在实际应用中,石膏材料与水拌合后凝结时间较短,在几分钟能就能失去流动性,不能满足正常施工的要求。只有通过掺加缓凝剂对石膏基产品改造,石膏基产品才真正具备使用价值,因此石膏基缓凝剂对于石膏基建材的应用具备重要的意义。

3.合适的缓凝剂可以推迟石膏材料的初凝时间,使其达到适合的范围,同时能够保持石膏制品的强度。

4.目前常用的缓凝剂主要有三类:有机酸及其可溶盐、碱性磷酸盐以及蛋白质类等缓凝剂。有机酸及其可溶盐类缓凝剂主要有柠檬酸、柠檬酸钠、酒石酸、酒石酸钾等。

5.柠檬酸:掺量较低时即达到较强的缓凝效果,但显著降低石膏的强度,掺量越大,强度降低越大。硼砂:在低掺量时缓凝效果不明显,用量大。聚磷酸钠:通过吸附作用改变石膏晶体的生长习性,导致晶体粗化,晶体之间搭接削弱,大孔增加使孔结构恶化,强度下降。

6.蛋白类:包括骨胶、胨类、合成氨基酸类,缓凝作用来源于蛋白质胶体的吸附与保护,其对二水石膏的晶体形貌影响较小,强度损失较小。近些年,也有出现骨胶以及天然蛋白质产品,但是仅涉及到简单的组分的物理复合,存在掺量大,缓凝时间不易控制,在石膏制品综合应用性能方面,尤其是石膏制品的强度损失方面还不能令人满意。

技术实现要素:

7.为解决上述问题,本发明提出一种复合型石膏缓凝剂及其制备方法,本发明制备的复合型石膏缓凝剂,用于调节建筑石膏的缓凝时间,具有掺量低,掺量与缓凝时间呈线性关系,缓凝效果好,强度损失小的特点。

8.本发明的技术方案是这样实现的:一种复合型石膏缓凝剂,按照重量份数,包括以下原料:衣康酸-对氨基苯乙烯磷酸共聚物30-50份,镁盐 15-25份,有机酸盐 13-20份,氨基磺酸盐5-25份。

9.作为优选,本发明公开了一种复合型石膏缓凝剂,按照重量份数,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物28份,镁盐 15份,有机酸盐 15份 ,氨基磺酸盐20份。

10.作为优选,所述的衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8-9,得到反应液;2)在氮气氛围下,维持温度70-95℃,向反应液中匀速滴加引发剂,加热回流并机

械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

11.衣康酸-对氨基苯乙烯磷酸共聚物合成化学反应如下:步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

12.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为1.5-2.5:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的8-12%,去离子水与反应单体的质量比为4-7:1。

13.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为1~4h。

14.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸、对氨基苯乙烯磷酸共聚物。

15.作为优选,所述催化剂是四氯化钛,引发剂是过硫酸钾。

16.作为优选,所述的镁盐为硝酸镁、磷酸铵镁、酒石酸镁、磷酸二氢镁的一种。

17.作为优选,所述的有机酸盐为羟基乙叉二膦酸二钠、羟基乙叉二膦酸四钠、2-膦酸基丁烷-1,2,4-三羧酸四钠的一种。

18.作为优选,所述的氨基磺酸盐为氨基磺酸钠、氨基磺酸钾、对氨基苯磺酸钠、间氨基苯磺酸钠、间氨基苯磺酸钙的一种或两种;本发明还公开了一种上述复合型石膏缓凝剂的制备方法,将将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

19.本发明相比现有技术具有以下优点:1)从凝结时间和强度损失两个宏观指标来看,本发明相对于其他无机盐类缓凝剂具有缓凝时间长、强度损失小的优点;2)本发明的缓凝剂时间不因掺量的变化发生突变现象,掺量与缓凝时间呈线性关系,可以根据操作时间任意调节石膏的凝结时间。

附图说明

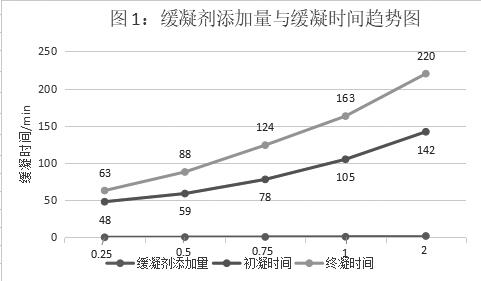

20.图1表明本发明实施例6所述高效石膏缓凝剂添加量与缓凝时间的线性趋势;具体实施方式:以下通过具体实施例对本发明作进一步说明,但不用以限制本发明,凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

21.实施例1:本实施例公开了一种复合型石膏缓凝剂,按照质量百分比,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物28份,硝酸镁15份,羟基乙叉二膦酸二钠15份,氨基磺酸钠20份。

22.该实施例中,上述衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8.5,得到反应液;2)在氮气氛围下,维持温度75℃,向反应液中匀速滴加引发剂,加热回流并机械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

23.步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

24.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为1.5:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的8%,去离子水与反应单体的质量比为4:1。

25.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%,所述催化剂是四氯化钛,引发剂是过硫酸钾;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为2h。

26.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸-对氨基苯乙烯磷酸共聚物。

27.该实施例中,所述复合型石膏缓凝剂的制备方法,将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

28.将1000份的建筑石膏,0.1份的复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间、强度性能测试。

29.实施例2:本实施例公开了一种复合型石膏缓凝剂剂,按照质量百分比,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物50份,磷酸铵镁15份,羟基乙叉二膦酸四钠13份,间氨基苯磺酸钠25份。

30.该实施例中,上述衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8.5,得到反应液;2)在氮气氛围下,维持温度75℃,向反应液中匀速滴加引发剂,加热回流并机械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

31.步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

32.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为2.5:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的10%,去离子水与反应单体的质量比为7:1。

33.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%,所述催化剂是四氯化钛,引发剂是过硫酸钾;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为4h。

34.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸-对氨基苯乙烯磷酸共聚物。

35.该实施例中,所述复合型石膏缓凝剂的制备方法,将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

36.将1000份的建筑石膏,0.5份的复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间、强度性能测试。

37.实施例3:本实施例公开了一种复合型除氟剂,按照质量百分比,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物30份,酒石酸镁25份,2-膦酸丁烷-1,2,4-三羧酸四钠20份,氨基磺酸钾5份。

38.该实施例中,上述衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8.5,得到反应液;2)在氮气氛围下,维持温度75℃,向反应液中匀速滴加引发剂,加热回流并机械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

39.步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

40.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为1.5:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的12%,去离子水与反应单体的质量比为7:1。

41.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%,所述催化剂是四氯化钛,引发剂是过硫酸钾;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为2h。

42.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸-对氨基苯乙烯磷酸共聚物。

43.该实施例中,所述复合型石膏缓凝剂的制备方法,将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

44.将1000份的建筑石膏,5份的复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间、强度性能测试。

45.实施例4本实施例公开了一种复合型石膏缓凝剂,按照质量百分比,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物44份,磷酸二氢镁15份,羟基乙叉二膦酸四钠10份 18份,邻氨基磺酸20份。

46.该实施例中,上述衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:

1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8.5,得到反应液;2)在氮气氛围下,维持温度75℃,向反应液中匀速滴加引发剂,加热回流并机械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

47.步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

48.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为2.0:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的8%,去离子水与反应单体的质量比为5:1。

49.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%,所述催化剂是四氯化钛,引发剂是过硫酸钾;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为1h。

50.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸-对氨基苯乙烯磷酸共聚物。

51.该实施例中,所述复合型石膏缓凝剂的制备方法,将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

52.将1000份的建筑石膏,2份的复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间、强度性能测试。

53.实施例5本实施例公开了一种复合型石膏缓凝剂,按照质量百分比,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物30份,酒石酸镁19份,羟基乙叉二膦酸四钠18份,间氨基苯磺酸钙25份。

54.该实施例中,上述衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8.5,得到反应液;2)在氮气氛围下,维持温度75℃,向反应液中匀速滴加引发剂,加热回流并机械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

55.步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

56.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为1.5:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的9%,去离子水与反应单体的质量比为6:1。

57.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%,所述催化剂是四氯化钛,引发剂是过硫酸钾;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为4h。

58.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸-对氨基苯乙

烯磷酸共聚物。

59.该实施例中,所述复合型石膏缓凝剂的制备方法,将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

60.将1000份的建筑石膏,1份的复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间、强度性能测试。

61.表1本发明实施例1-5所述高效复合型石膏缓凝剂测试结果如下:表1:实施例6本实施例公开了一种复合型石膏缓凝剂,按照质量百分比,由以下组分制备而成:衣康酸-对氨基苯乙烯磷酸共聚物35份,酒石酸镁18份,羟基乙叉二膦酸四钠20份,间氨基苯磺酸钙19份。

62.该实施例中,上述衣康酸-对氨基苯乙烯磷酸共聚物的制备方法,包括以下步骤:1)向反应器中依次加入衣康酸、对氨基苯乙烯磷酸、去离子水和催化剂,并在恒温水浴锅中进行加热,搅拌使衣康酸、对氨基苯乙烯磷酸溶解,加入氢氧化钠溶液ph值,保持ph值为8.5,得到反应液;2)在氮气氛围下,维持温度75℃,向反应液中匀速滴加引发剂,加热回流并机械搅拌,滴加完毕后继续保温反应;3)反应结束后冷却,停止搅拌,得到衣康酸-对氨基苯乙烯磷酸共聚物。

63.步骤1)中,所述的反应器为装有回流冷凝器、恒压滴液漏斗及搅拌器的三口烧瓶。

64.步骤1)中,衣康酸与对氨基苯乙烯磷酸物质的量之比为1.8:1,催化剂占衣康酸、对氨基苯乙烯磷酸质量总和的8%,去离子水与反应单体的质量比为5:1。

65.步骤2)中,引发剂占衣康酸、对氨基苯乙烯磷酸质量总和的3%,所述催化剂是四氯化钛,引发剂是过硫酸钾;步骤2)中,匀速滴加引发剂的滴加时间为0.5h,继续保温反应时间为3h。

66.步骤3)中,所述的反应结束后,停止搅拌,得到聚合反应物溶液;向聚合反应溶液中加入无水乙醇,搅拌后得到聚合反应物沉淀,真空干燥至恒重,得到衣康酸-对氨基苯乙烯磷酸共聚物。

67.该实施例中,所述复合型石膏缓凝剂的制备方法,将上述组分按比例在混料釜中常温搅拌混合30min,放料即可。

68.将1000份的建筑石膏,0.25份的本实施例复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间测试。

69.将1000份的建筑石膏,0.5份的本实施例复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间测试。

70.将1000份的建筑石膏,0.75份的本实施例复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间测试。

71.将1000份的建筑石膏,1份的本实施例复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间测试。

72.将1000份的建筑石膏,2份的本实施例复合型石膏缓凝剂制成混合料,水料比为0.65,成型,进行凝结时间测试。

73.表2本发明实施例6所述高效复合型石膏缓凝剂测试结果如下:图1表明本发明实施例6所述高效石膏缓凝剂添加量与缓凝时间的线性趋势;表3对比试验测试结果如下:

对比例1~6:化学试剂等量外掺,水料比均为0.65,普通单一石膏缓凝剂存在缓凝效率低,强度损失较大的问题。

74.综合以上数据分析,1)从凝结时间和强度损失两个宏观指标来看,本发明相对于其他无机盐类缓凝剂具有缓凝时间长、强度损失小的优点;2)本发明的缓凝剂时间不因掺量的变化发生突变现象,掺量与缓凝时间呈线性关系,可以根据操作时间任意调节石膏的凝结时间。

75.以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

76.本发明未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。