1.本发明主要涉及列车检修技术领域,具体涉及一种货运列车车厢智能检修系统及检修方法。

背景技术:

2.货运列车车厢的检修是将其分拆为车厢、转向架、制动系统、挂钩等部分,不同部分流转到不同工位,根据其部件特点按照不同工序进行检修。其具体过程如下:

3.厢体检测:目前是人工用大锤敲打车体钢板,根据听其敲击的声音、看钢板的变形、看钢板的腐蚀程序来判断车体钢板的厚度是否达标,这种判断方法很粗糙,不能精确判断钢板厚度。

4.车体切割:目前是由人工用氧炔熖对检测标识出来的区域进行切割,切割产生的气体对人体有危害。

5.车体焊接:目前上由人工使用电焊进行焊接,焊接产生有害气体,对人体有危害。

6.上述车厢检修采用人工方式,进行人工检测、人工切割、人工焊接,效率不高,工作环境恶劣,各工序之间数据通过纸质单据交换,不能实现信息化、自动化生产。

技术实现要素:

7.本发明要解决的技术问题就在于:针对现有技术存在的问题,本发明提供一种自动化程度高的货运列车车厢智能检修系统及检修方法。

8.为解决上述技术问题,本发明提出的技术方案为:

9.一种货运列车车厢智能检修系统,包括数据库服务器单元、操作终端单元、车厢自动检测单元、自动切割单元、自动下料单元、物料输送单元、自动焊接单元、自动翻转单元和rfid读取单元;所述数据库服务器单元,用来存放整个检修系统中的数据,实现各个单元的数据共享;所述操作终端单元,用于管理数据的输入、货车车厢建模、条码管理和用户管理;所述车厢自动检测单元,用于对车厢钢板厚度进行检测,并在钢板厚度小于标准值的点形成一个区域并编号;所述自动切割单元,用于对编号的区域进行切割;所述自动下料单元,用于提供补料钢板,并在钢板上进行编号以及识别;所述物料输送单元,用于将补料钢板输送至对应切割区域;所述自动焊接单元,用于将补料钢板焊接至对应切割区域;所述自动翻转单元,用于实现对货车车厢的固定和翻转;所述rfid读取单元,用来识别各工位上的车厢车号、参数信息,同时关联检测过程中的数据。

10.作为上述技术方案的进一步改进:

11.所述车厢自动检测单元包括自动标校模块、测厚激光传感器和移动机械手;所述自动标校模块用于对测厚激光传感器的准确度进行标校;所述测厚激光传感器用于测量钢板厚度,测厚激光传感器安装于移动机械手上,所述移动机械手沿一定方向运动,使测厚激光传感器完成对整个车厢钢板厚度的扫描;车厢的厚度检测数据上传到数据库服务器单元,再对点阵数据进行分析,对于厚度小于标准值的点形成一个个矩形切割区域并编号。

12.所述自动切割单元包括移动支架和切割机器人;移动支架和切割机器人配合,完成对标定矩形区域的切割。

13.所述自动下料单元包括数控等离子下料机、激光打标机和激光读码器;所述数控等离子下料机用于提供符合补料要求规格的钢板;所述激光打标机用于将补料区域编号以条码形式刻于切好的钢板中央;激光读码器用于对刻于钢板上的条码进行识别,检验所刻条码的正确性。

14.所述物料输送单元包括agv运输车、机器人、二维像机、激光条码识读器、电磁铁钢板拾取机和三维视觉机构;机器人通过机载二维像机确定切割料位置,通过激光条码识读器识别钢板编号,通过电磁铁钢板拾取机拾取补料钢板,agv运输车将钢板送至待修补的车厢切割窗口,并通过三维视觉机构精确调整好补料位置。

15.所述自动焊接单元包括双梁龙门式移动支架和焊接机器人;通过从数据库服务中获取物料输送单元输送到位的待补料钢板编号及位置,控制焊接机器人移动到指定位置,先对补料钢板四个角进行点焊固定,然后再对其四条边缝进行连续补焊;补焊完成后,通过3d视觉相机对焊接效果进行检查,不足之处进行补焊。

16.所述数据库服务器单元、操作终端单元、车厢自动检测单元、自动切割单元、自动下料单元、物料输送单元、自动焊接单元、自动翻转单元和rfid读取单元通过以太网联成一个整体网络,并与外部的sap系统和mes系统相连。

17.本发明还公开了一种基于如上所述的货运列车车厢智能检修系统的检修方法,包括步骤:

18.1)分拆出来的车厢首先由操作员录入资料信息,并为其分配一个rfid卡,此次检修作业过程中的数据由此rfid卡号进行关联,上传至数据库服务器单元,供不同作业过程共享;

19.2)编了rfid卡号的车厢厢体输送至钢板厚度自动检测工位,自动读取此车厢的rfid卡号,并从数据库服务器单元中获得该车厢厢体型号规格数据,根据此基础数据,规划车厢自动检测单元的移动路径以避开车厢上的障碍物;

20.3)车厢自动检测单元沿着规划好的移动路径对车厢四面及底板进行双面同步三维扫描,获取车厢钢板厚度的点阵数据,并将点阵数据上传到数据库服务器单元中,完成钢板厚度检测的车厢移送到焊接工位;

21.4)对自动检测的钢板厚度点阵数据进行分析,将标识厚度不达标的数据通过漫灌算法将其变成一个个矩形区域,记录矩形区域的四个角的坐标,对矩形依次进行编号;所有矩形数据上传到数据库服务器单元,与rfid码进行关联;

22.5)自动读取焊接工位上的车厢rfid编号,然后以此编号为索引从数据库服务器单元中取得需切割区域的信息;根据切割区域的坐标信息,对厢体厚度不达标区域进行切割;

23.6)自动下料单元从数据库服务器单元中获取切割区域数据后,通过等离子下料机进行对应切割下料,下料完成后将车厢编码及区域编号以条形码的方式打在切下来的钢板上;

24.7)在agv小车上确定矩形补料钢板的位置,识别矩形钢板对应车厢号和矩形区域编号,然后将补料钢板送到焊接工位,将补料钢板送到相应编号的切割口,进行焊接;

25.8)重复步骤4)~7),直至完成所有区域的焊接。

26.作为上述技术方案的进一步改进:

27.在步骤7)中,焊接过程为:将补料钢板精准放置到位后,获取待补矩形区域位置坐标,从厢体外面进行点焊作业以固定补料钢板,然后进行焊缝焊接。

28.在步骤7)中,在焊接的过程中,当所有切割区域完成了第一个面的焊接后,车厢进行翻转,对补焊区域的焊缝另一面进行焊接。

29.与现有技术相比,本发明的优点在于:

30.本发明针对货运车厢检修特点,通过各单元实现车厢全自动检测、切割、下料、焊接等过程,实现检修生产全自动化作业,减少人工成本,提高工作效率,提高检测精准度;实现全流程信息共享,减少因纸质单据带来的低效和错误,实现生产的自动统计,提高生产效益。

附图说明

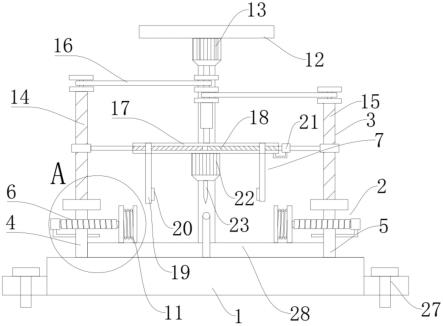

31.图1为本发明的系统在实施例的方框结构图。

32.图2为本发明的方法在实施例的流程图。

33.图例说明:1、sap系统;2、mes系统;3、检修信息系统;4、数据库服务器单元;5、操作终端单元;6、车厢自动检测单元;7、自动切割单元;8、自动下料单元;9、物料输送单元;10、自动焊接单元;11、自动翻转单元;12、rfid读取单元。

具体实施方式

34.以下结合说明书附图和具体实施例对本发明作进一步描述。

35.如图1所示,本实施例的货运列车车厢智能检修系统,包括数据库服务器单元4、操作终端单元5、车厢自动检测单元6、自动切割单元7、自动下料单元8、物料输送单元9、自动焊接单元10、自动翻转单元11和rfid读取单元12;数据库服务器单元4,用来存放整个检修系统中的数据,实现各个单元的数据共享;操作终端单元5,用于管理数据的输入、货车车厢建模、条码管理和用户管理;车厢自动检测单元6,用于对钢板厚度进行检测,并在钢板厚度小于标准值的点形成一个区域并编号;自动切割单元7,用于对上编号的区域进行切割;自动下料单元8,用于提供补料钢板,并在钢板上进行编号以及识别;物料输送单元9,用于将补料钢板输送至对应切割区域;自动焊接单元10,用于将补料钢板焊接至对应切割区域;自动翻转单元11,用于实现对货车车厢的固定和翻转;rfid读取单元12,用来识别工位上的车厢车号、参数信息,同时关联检测过程中的数据。其中各单元通过以太网联成一个整体网络,实现各部数据共享;另外上述各单元之间共同形成检修信息系统3,检修信息系统3与sap系统1(system application and products企业管理解决方案)和mes系统2(manufacturing execution system制造企业生产过程执行管理系统)相连,从外部获取车厢参数和车厢生产数据等。

36.本发明针对货运车厢检修特点,通过上述各单元实现车厢全自动检测、切割、下料、焊接等过程,实现检修生产全自动化作业,减少人工成本,提高工作效率,提高检测精准度;实现全流程信息共享,减少因纸质单据带来的低效和错误,实现生产的自动统计,提高生产效益。

37.在一具体实施例中,操作终端单元5还包括用于设置系统参数如车型、钢板厚度要

求、车型模型数据等。

38.在一具体实施例中,车厢自动检测单元6包含自动标校模块、测厚激光传感器、移动机械手三部分;作为自动测量厚度的单元,每次使用前都需要对其准确度进行确认,因此建立一个标准件,通过自动标校模块对测厚激光传感器的准确度进行标校。测厚激光传感器用于测量钢板厚度,测厚激光传感器安装于移动机械手上,移动机械手沿一定方向运动,使测厚激光传感器完成对整个车厢钢板厚度的扫描。车厢的厚度检测数据上传到数据库服务器单元4,然后再由分析软件对点阵数据进行分析,对于厚度小于标准值值的点形成一个个矩形切割区域并编号。每个切割矩形的编号和四个角的座标均存于数据库服务器单元4。

39.在一具体实施例中,自动切割单元7包括双梁龙门式移动支架和切割机器人,通过从数据库服务器单元4中获取待切割的区域信息,移动支架和切割机器人配合,完成对标定区域的切割,切割工作从厢体内部实施。

40.在一具体实施例中,自动下料单元8包括数控等离子下料机、激光打标机和激光读码器等,通过从数据库服务器单元4中获取区域数据,将钢板材料切割成补料要求规格,激光打标机将补料区域编号以条码形式刻于切好的钢板中央,激光读码器对刻于钢板上的条码进行识别,检验所刻条码的正确性。

41.在一具体实施例中,物料输送单元9包括agv运输车、机器人、二维像机、激光条码识读器、电磁铁钢板拾取机和三维视觉机构等。机器人通过机载二维像机确定切割料位置,通过激光条码识读器识别钢板编号,通过电磁铁钢板拾取机拾取补料钢板,agv运输车将钢板送至待修补的车厢切割窗口,并通过三维视觉机构精确调整好补料位置。物料输送到位后,将补料位置、补料编号等信息上传到数据库服务器单元4,供其它单元使用。

42.在一具体实施例中,自动焊接单元10包括双梁龙门式移动支架和焊接机器人,通过从数据库服务中获取物料输送单元9输送到位的待补料编号、位置,控制焊接机器人移动到指定位置,先对补料钢板四个角进行点焊固定,然后再对其四条边缝进行连续补焊。补焊完成后,3d视觉相机对焊接效果进行检查,不足之处进行补焊。

43.在一具体实施例中,自动翻转单元11为液压机械转动装置(如翻转机),实现对货车车厢进行固定、翻转,以供自动检测系统、自动切割单元7、自动焊接单元10使用。rfid读取单元12,主要完成对rfid卡的读取,用来识别工位上的车厢车号、参数信息,关联检测过程中的数据。

44.如图2所示,本发明还公开了一种基于如上所述的货运列车车厢智能检修系统的检修方法,包括步骤:

45.1)分拆出来的车厢首先由操作员录入资料信息,并为其分配一个rfid卡,此次检修作业过程中的数据由此rfid卡号进行关联,上传至数据库服务器单元4,供不同作业过程共享;

46.2)编了rfid卡号的车厢厢体输送至钢板厚度自动检测工位,自动读取此车厢的rfid卡号,并从数据库服务器单元4中获得该车厢厢体型号规格数据,根据此基础数据,规划车厢自动检测单元6的移动路径以避开车厢上的障碍物;

47.3)车厢自动检测单元6沿着规划好的移动路径对车厢四面及底板进行双面同步三维扫描,获取车厢钢板厚度的点阵数据,并将点阵数据上传到数据库服务器单元4中,完成钢板厚度检测的车厢移送到焊接工位;

48.4)对自动检测的钢板厚度点阵数据进行分析,将标识厚度不达标的数据通过漫灌算法将其变成一个个矩形区域,记录矩形区域的四个角的坐标,对矩形依次进行编号;所有矩形数据上传到数据库服务器单元4,与rfid码进行关联;

49.5)自动读取焊接工位上的车厢rfid编号,然后以此编号为索引从数据库服务器单元4中取得需切割区域的信息;根据切割区域的坐标信息,对厢体厚度不达标区域进行切割;

50.6)自动下料单元8从数据库服务器单元4中获取切割区域数据后,通过等离子下料机进行对应切割下料,下料完成后将车厢编码及区域编号以条形码的方式打在切下来的钢板上;

51.7)在agv小车上确定矩形补料钢板的位置,识别矩形钢板对应车厢号和矩形区域编号,然后将补料钢板送到焊接工位,将补料钢板送到相应编号的切割口,进行焊接;

52.8)重复步骤4)~7),直至完成所有区域的焊接。

53.本实施例中,在步骤7)中,焊接过程为:将补料钢板精准放置到位后,获取待补矩形区域位置坐标,从厢体外面进行点焊作业以固定补料钢板,然后进行焊缝焊接。另外在焊接的过程中,当所有切割区域完成了第一个面的焊接后,车厢进行翻转,对补焊区域的焊缝另一面进行焊接。

54.下面结合一具体的完整实施例对上述发明做进一步说明:

55.1、检修车辆进检修场后,首先是清理、录入车厢资料,然后是拆解,折解出来的不同部件运送到不同的检修工位进行检修;

56.2、分拆出来的车厢首先由操作员录入资料信息,包括车厢类型、车厢编号、入厂时间等,并为其分配一个rfid卡,此卡在本次维修过程不变,此次检修作业过程中的数据由此rfid卡号进行关联,上传至数据库服务器单元4,供不同作业过程共享;其中rfid卡置于车厢的前端;

57.3、编了rfid号的车厢厢体由人工推送到钢板厚度自动检测工位,四角架起0.5米高。双梁龙门架前端的rfid识别器自动读取此车厢的rfid编号,并从数据库服务器单元4中获得该车厢厢体型号规格数据,根据此基础数据,规划移动机械手的移动路径,避开车厢上的障碍物。移动机械手上的测厚激光传感器通过对标准厚度的测试件进行检测,从而标定测厚激光检测器的正常与否。工作正常的湍激光检测器由龙门架上的轨道牵引,沿着规划好的路线对车厢四面及底板进行双面同步三维扫描,获取车厢钢板厚度的点阵数据。所有这些厚度检测数据上传到数据库服务器单元4中,供后续流程使用;完成钢板厚度检测的车厢由人工移送到焊接工位;

58.4、厚度数据分析软件通过对自动检测的厚度点阵数据进行分析,标识厚度不达标(《3mm)的数据,然后通过漫灌算法将其变成一个个矩形区域,记录矩形区域的四个角的坐标,对矩形依次进行编号。所有矩形数据上传到数据库服务器单元4,与rfid码进行关联;

59.5、厢体自动切割单元7由双梁龙门架及切割机器人组成,完成钢板厚度检测后的厢体由人工移送到自动切割工位,厢体前端的rfid卡由龙门架前端的rfid读码器自动读取,然后以此编号为索引从数据库中取得需切割区域的信息。根据切割区域的坐标信息,引导切割机器人完成对厢体厚度不达标区域的切割;

60.6、自动下料单元8从数据库服器获取切割区域数据后,通过等离子下料机进行切

割下料,下料完成后通过激光打标机将车厢编码及区域编号以条形码的方式打在切下来的钢板上;

61.7、物料输送单元9由agv运输小车实现,在agv小车上由3d相机确定矩形补料的位置,引导条码识读器识别矩形钢板的车厢号和矩形编号,然后通过电磁铁吸盘将补料钢板抓起。送到焊接工位。焊接工位的车厢翻过来,底朝天,口朝下,架高1米。通过获取切割区域坐标位置,agv小车从架起的车厢下面进行补料钢板输送。将补料钢板送到相应编号的切割口,通过液压机构进行升降,通过3d相机进行放置位置的精确调整;

62.8、完成切割的车厢移送到焊接工位后,rfid读码器获取当前车厢号。补料小车将补料钢板精准放置到位后,双梁龙门架上的焊接机器获取待补矩形区域位置坐标,从厢体外面进行点焊作业。待补料的四个角焊接了后,补料输送的agv小车便离开,进行下一次补料输送作业;

63.9、补料钢板点焊固定后,焊接机器人进行焊缝焊接;

64.10、一个矩形切割区焊接完后,重复第6~9步,进行其它区域的焊接;

65.11、当所有切割区域完成了第一个面的焊接后,车厢由翻转机进行翻转,焊接机器人对补焊区域的焊缝另一面进行焊接。焊接区域数据从数据库服务器单元4中获取。

66.12、操作终端单元5录入车厢修理完成时间。

67.至此,完成对货运车厢的自动检测、切割、下料、输送、焊接的全过程。

68.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。