技术特征:

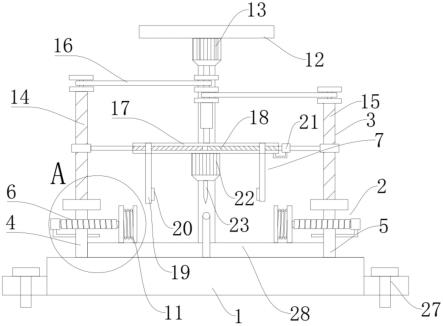

1.一种货运列车车厢智能检修系统,其特征在于,包括数据库服务器单元(4)、操作终端单元(5)、车厢自动检测单元(6)、自动切割单元(7)、自动下料单元(8)、物料输送单元(9)、自动焊接单元(10)、自动翻转单元(11)和rfid读取单元(12);所述数据库服务器单元(4),用来存放整个检修系统中的数据,实现各个单元的数据共享;所述操作终端单元(5),用于管理数据的输入、货车车厢建模、条码管理和用户管理;所述车厢自动检测单元(6),用于对车厢钢板厚度进行检测,并在钢板厚度小于标准值的点形成一个区域并编号;所述自动切割单元(7),用于对编号的区域进行切割;所述自动下料单元(8),用于提供补料钢板,并在钢板上进行编号以及识别;所述物料输送单元(9),用于将补料钢板输送至对应切割区域;所述自动焊接单元(10),用于将补料钢板焊接至对应切割区域;所述自动翻转单元(11),用于实现对货车车厢的固定和翻转;所述rfid读取单元(12),用来识别各工位上的车厢车号、参数信息,同时关联检测过程中的数据。2.根据权利要求1所述的货运列车车厢智能检修系统,其特征在于,所述车厢自动检测单元(6)包括自动标校模块、测厚激光传感器和移动机械手;所述自动标校模块用于对测厚激光传感器的准确度进行标校;所述测厚激光传感器用于测量钢板厚度,测厚激光传感器安装于移动机械手上,所述移动机械手沿一定方向运动,使测厚激光传感器完成对整个车厢钢板厚度的扫描;车厢的厚度检测数据上传到数据库服务器单元(4),再对点阵数据进行分析,对于厚度小于标准值的点形成一个个矩形切割区域并编号。3.根据权利要求2所述的货运列车车厢智能检修系统,其特征在于,所述自动切割单元(7)包括移动支架和切割机器人;移动支架和切割机器人配合,完成对标定矩形区域的切割。4.根据权利要求3所述的货运列车车厢智能检修系统,其特征在于,所述自动下料单元(8)包括数控等离子下料机、激光打标机和激光读码器;所述数控等离子下料机用于提供符合补料要求规格的钢板;所述激光打标机用于将补料区域编号以条码形式刻于切好的钢板中央;激光读码器用于对刻于钢板上的条码进行识别,检验所刻条码的正确性。5.根据权利要求4所述的货运列车车厢智能检修系统,其特征在于,所述物料输送单元(9)包括agv运输车、机器人、二维像机、激光条码识读器、电磁铁钢板拾取机和三维视觉机构;机器人通过机载二维像机确定切割料位置,通过激光条码识读器识别钢板编号,通过电磁铁钢板拾取机拾取补料钢板,agv运输车将钢板送至待修补的车厢切割窗口,并通过三维视觉机构精确调整好补料位置。6.根据权利要求5所述的货运列车车厢智能检修系统,其特征在于,所述自动焊接单元(10)包括双梁龙门式移动支架和焊接机器人;通过从数据库服务中获取物料输送单元(9)输送到位的待补料钢板编号及位置,控制焊接机器人移动到指定位置,先对补料钢板四个角进行点焊固定,然后再对其四条边缝进行连续补焊;补焊完成后,通过3d视觉相机对焊接效果进行检查,不足之处进行补焊。7.根据权利要求1~6中任意一项所述的货运列车车厢智能检修系统,其特征在于,所述数据库服务器单元(4)、操作终端单元(5)、车厢自动检测单元(6)、自动切割单元(7)、自动下料单元(8)、物料输送单元(9)、自动焊接单元(10)、自动翻转单元(11)和rfid读取单元通过以太网联成一个整体网络,并与外部的sap系统(1)和mes系统(2)相连。8.一种基于权利要求1~7中任意一项所述的货运列车车厢智能检修系统的检修方法,

其特征在于,包括步骤:1)分拆出来的车厢首先由操作员录入资料信息,并为其分配一个rfid卡,此次检修作业过程中的数据由此rfid卡号进行关联,上传至数据库服务器单元(4),供不同作业过程共享;2)编了rfid卡号的车厢厢体输送至钢板厚度自动检测工位,自动读取此车厢的rfid卡号,并从数据库服务器单元(4)中获得该车厢厢体型号规格数据,根据此基础数据,规划车厢自动检测单元(6)的移动路径以避开车厢上的障碍物;3)车厢自动检测单元(6)沿着规划好的移动路径对车厢四面及底板进行双面同步三维扫描,获取车厢钢板厚度的点阵数据,并将点阵数据上传到数据库服务器单元(4)中,完成钢板厚度检测的车厢移送到焊接工位;4)对自动检测的钢板厚度点阵数据进行分析,将标识厚度不达标的数据通过漫灌算法将其变成一个个矩形区域,记录矩形区域的四个角的坐标,对矩形依次进行编号;所有矩形数据上传到数据库服务器单元(4),与rfid码进行关联;5)自动读取焊接工位上的车厢rfid编号,然后以此编号为索引从数据库服务器单元(4)中取得需切割区域的信息;根据切割区域的坐标信息,对厢体厚度不达标区域进行切割;6)自动下料单元(8)从数据库服务器单元(4)中获取切割区域数据后,通过等离子下料机进行对应切割下料,下料完成后将车厢编码及区域编号以条形码的方式打在切下来的钢板上;7)在agv小车上确定矩形补料钢板的位置,识别矩形钢板对应车厢号和矩形区域编号,然后将补料钢板送到焊接工位,将补料钢板送到相应编号的切割口,进行焊接;8)重复步骤4)~7),直至完成所有区域的焊接。9.根据权利要求8所述的检修方法,其特征在于,在步骤7)中,焊接过程为:将补料钢板精准放置到位后,获取待补矩形区域位置坐标,从厢体外面进行点焊作业以固定补料钢板,然后进行焊缝焊接。10.根据权利要求9所述的检修方法,其特征在于,在步骤7)中,在焊接的过程中,当所有切割区域完成了第一个面的焊接后,车厢进行翻转,对补焊区域的焊缝另一面进行焊接。

技术总结

本发明公开了一种货运列车车厢智能检修系统及检修方法,此系统数据库服务器单元,用来存放整个检修系统中的数据;操作终端单元,用于管理数据的输入、货车车厢建模、条码管理和用户管理;车厢自动检测单元,用于对钢板厚度进行检测,并在钢板厚度小于标准值的点形成一个区域并编号;自动切割单元,用于对上编号的区域进行切割;自动下料单元,用于提供补料钢板,并在钢板上进行编号以及识别;物料输送单元,用于将补料钢板输送至对应切割区域;自动焊接单元,用于将补料钢板焊接至对应切割区域;自动翻转单元,用于实现对货车车厢的固定和翻转;RFID读取单元,用来识别工位上的车厢车号和参数信息。本发明具有自动化程度高等优点。点。点。

技术研发人员:任铁军 王鹞芝 陈天喜 贺梁 刘炯 范一平 杨玺

受保护的技术使用者:株洲中车时代电气股份有限公司

技术研发日:2021.04.25

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。