1.本实用新型属于热板焊接领域,尤其涉及一种便于安装调整和运行稳定的热板焊夹具组。

背景技术:

2.热板焊接利用电热熔化原理,通过控制温度变化和配以完善的机械装置来实现完美的焊接,能解决超声波焊接机不能焊接大型及特殊塑料工件的问题.特别是适用于pp、pe等热塑性材料及焊口面积尺寸大而复杂的塑料工件焊接,并且热板焊接强度大于工件其它位置强度,即在恶劣工况下,首先失效破坏的往往是工件本体结构,而非焊缝位置,所以热板焊接技术容易实现高强度密封。

3.在传统的汽配产品制造过程中,在各种塑料工件的制作过程中会大量使用到热板焊接技术,包括各种形状的塑料箱体、塑料仪表台、过滤器、车灯装置、保险杠等。在热板焊接工艺中,被焊接的工件需要分别固定在热板焊接机的上工作台和下工作台上,再进行加热焊接。对于小型工件及形状规则的工件,容易进行定位和取放操作,但对一些形状不规则和结构复杂的工件容易产生定位误差和取放不方便的问题。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种便于安装调整和运行稳定的热板焊夹具组。

5.本实用新型提供的一种热板焊夹具组,包括上夹具和下夹具,所述上夹具包括安装于上底板的上工作台、第一上定位板和第二上定位板;所述下夹具包括安装于下底板上的下工作台、第一下定位板和第二下定位板;所述上工作台与所述下工作台的安装位置相对应,所述上工作台用于安装工件上部主体,所述下工作台用于安装工件下部主体,当上工作台与所述下工作台加紧时,工件上部主体与工件下部主体的焊接面能准确对接,构成工件整体;

6.在所述上工作台的两侧分别设置有第一上定位板和第二上定位板,在所述下工作台的两侧分别设置有第一下定位板和第二下定位板,所述第一上定位板的位置与所述第一下定位板的位置对应,所述第二上定位板的位置与所述第二下定位板的位置对应;在所述第一上定位板和第二上定位板的顶部位置都设置有定位槽,在所述第一下定位板和第二下定位板的顶部位置都设置有定位头,每个定位槽的位置都与一个定位头的位置相对应,当上夹具与下夹具加紧时,所述定位头能插入对应的定位槽中,使得所述第一上定位板的顶部与所述第一下定位板的顶部能对应嵌合进行定位,同时所述第二上定位板与所述第二下定位板的顶部也能对应嵌合进行定位。

7.优选的,在所述上工作台的两侧还分别设置有第一限高柱,同时在所述下工作台的两侧也分别设置有第二限高柱,当上夹具与下夹具加紧时,所述第一限高柱顶部与对应的第二限高柱顶部能对应接触,使得上夹具与下夹具在夹紧状态下的间隔距离保持在确定

值,同时第一限高柱与对应的第二限高柱还能在上夹具与下夹具在夹紧过程中起到缓冲作用。

8.优选的,在所述上工作台的顶部边沿位置还设置有径向让位槽,在所述上工作台还设置有定位卡、定位环和定位弧,所述定位环为设置于上工作台靠近圆心处的圆环形凹槽结构,所述定位卡设置于定位环结构的外环边沿,所述定位弧为设置于上工作台侧面的圆弧形垂直切口,所述定位卡、定位环和定位弧能用于工件上部主体的定位安装和固定。

9.优选的,所述下工作台为中空的圆环柱结构,在所述下工作台的侧壁顶部对向设置有前定位挡和后定位挡,所述前定位挡和后定位挡都为圆弧形结构,所述前定位挡和后定位挡能用于工件下部主体的定位安装和固定。

10.优选的,所述第二限高柱的高度能上下调节,用于调整上夹具和下夹具加紧时的间隔距离。

11.优选的,在所述第二下定位板的顶部还设置有修边装置,能在工件上部主体与工件下部主体焊接完成后进行焊缝边沿的修边处理。

12.优选的,所述定位卡有多个,并且相邻定位卡之间的间隔距离相等。

13.采用本实用新型所述的热板焊夹具组,能在热板焊接过程中对形状不规则的非标工件进行精确定位和可靠固定,避免在热板焊接过程中工件脱落或者移位,同时工件取放方便,能有效提高生产效率。由于上夹具和下夹具都分别设计成一个独立组装部件,也便于安装和搬运。

附图说明

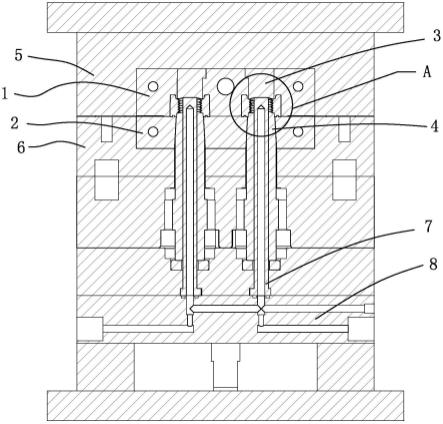

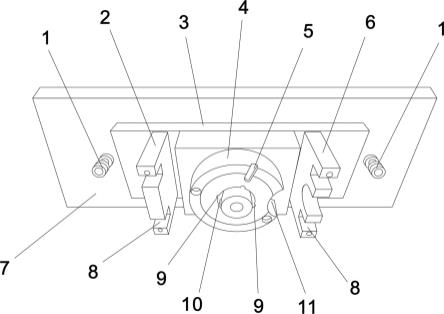

14.图1为本实用新型实施例热板焊夹具组中上夹具的仰视方向结构示意图;

15.图2为本实用新型实施例热板焊夹具组中下夹具的俯视方向结构示意图。

16.图中 1 第一限高柱,2 第一上定位板,3 上底板,4 上工作台,5 让位槽,6 第二上定位板,7 上压板,8 定位槽,9 定位卡,10 定位环,11 定位弧,12第二限高柱,13 定位头,14 后定位挡,15 下工作台, 17 修边装置,18 下压板,19 第一下定位板,20 前定位挡,21 第二下定位板,22 下底板。

具体实施方式实施例

17.由图1和图2所示,由图1和图2所示,本实施例提供了一种热板焊夹具组,包括上压板 7、下压板 18、上底板 3、下底板 22、上夹具和下夹具。所述上底板 3安装于上压板 7上,所述下底板 22安装于下压板 18上,所述上夹具包括安装于上底板 3的上工作台 4、第一上定位板 2和第二上定位板 6。所述下夹具包括安装于下底板 22上的下工作台 15、第一下定位板 19和第二下定位板 21;所述上工作台 4与所述下工作台 15的安装位置相对应,所述上工作台 4用于安装工件上部主体,所述下工作台 15用于安装工件下部主体,当上工作台 4与所述下工作台 15加紧时,工件上部主体与工件下部主体的焊接面能准确对接,构成工件整体。

18.在所述上工作台 4的两侧分别设置有第一上定位板 2和第二上定位板 6,在所述

下工作台 15的两侧分别设置有第一下定位板 19和第二下定位板 21,所述第一上定位板 2的位置与所述第一下定位板 19的位置对应,所述第二上定位板 6的位置与所述第二下定位板 21的位置对应。在所述第一上定位板 2和第二上定位板 6的顶部位置都设置有定位槽 8,在所述第一下定位板 19和第二下定位板 21的顶部位置都设置有定位头 13,每个定位槽 8的位置都与一个定位头 13的位置相对应,当上夹具与下夹具加紧时,所述定位头 13能插入对应的定位槽 8中,使得所述第一上定位板 2的顶部与所述第一下定位板 19的顶部能对应嵌合进行定位,同时所述第二上定位板 6与所述第二下定位板 21的顶部也能对应嵌合进行定位。在所述第二下定位板 21的顶部还设置有修边装置 17,能在工件上部主体与工件下部主体焊接完成后进行焊缝边沿的修边处理。

19.在所述上工作台 4的两侧还分别设置有第一限高柱 1,同时在所述下工作台 15的两侧也分别设置有第二限高柱 12,当上夹具与下夹具加紧时,所述第一限高柱 1顶部与对应的第二限高柱 12顶部能对应接触,使得上夹具与下夹具在夹紧状态下的间隔距离保持在确定值,同时第一限高柱 1与对应的第二限高柱 12还能在上夹具与下夹具在夹紧过程中起到缓冲作用。所述第二限高柱 12的高度能上下调节,能根据工件加工过程中的实际需求调整上夹具和下夹具在加紧时的间隔距离。

20.在所述上工作台 4的顶部边沿位置设置有径向让位槽 5,当工件上部主体和工件下部主体在加热焊接时,所述让位槽 5能排出焊接过程中产生的加热气体,使得工件上部主体和工件下部主体的焊接面在焊接过程中能达到更好的贴合度。在所述上工作台 4还设置有定位卡 9、定位环 10和定位弧 11。所述定位卡 9有多个,并且相邻定位卡 9之间的间隔距离相等。所述定位环 10为设置于上工作台 4靠近圆心处的圆环形凹槽结构,所述定位卡 9设置于定位环 10结构的外环边沿,所述定位弧 11为设置于上工作台 4侧面的圆弧形垂直切口,所述定位卡 9、定位环 10和定位弧 11能用于工件上部主体的定位安装和固定。

21.所述下工作台 15为中空的圆环柱结构,在所述下工作台 15的侧壁顶部对向设置有前定位挡 20和后定位挡 14,所述前定位挡 20和后定位挡 14都为圆弧形结构,所述前定位挡 20和后定位挡 14能用于工件下部主体的定位安装和固定。

22.在工件焊接时,先将工件上部主体固定安装于上工作台 4,将工件下部主体固定安装于下工作台 15,然后同时对工件上部主体和工件下部主体的焊接面进行加热融化,最后压紧上压板 7和下压板 18,使工件上部主体和工件下部主体的焊接面充分贴合,当焊接面贴合达到设定时间后,便将工件上部主体和工件下部主体焊接成了工件整体。

23.采用本实用新型所述的热板焊夹具组,能在热板焊接过程中对形状不规则的非标工件进行精确定位和可靠固定,避免在热板焊接过程中工件脱落或者移位,同时工件取放方便,能有效提高生产效率。由于上夹具和下夹具都分别设计成一个独立组装部件,也便于安装和搬运。

24.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改、外形优化或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。