1.本实用新型涉及一种耐磨片角度调节装置,特别涉及一种卷取机侧导板耐磨片角度调节装置,属于热轧带钢领域。

背景技术:

2.专利申请号为2022202343203申请了一种改进型卷取机侧导板本体装置的专利,在该专利中,图5 是现有技术中单侧侧导板本体的结构示意图。所述侧导板本体装置固定在带钢30输送辊道31两侧的宽度滑动调节装置的调节支架上,侧导板本体内设置有多个石墨润滑轴承座13,每个石墨润滑轴承座13的轴承内圈中设置有耐磨片角度调节轴16,多个耐磨片角度调节轴16穿设在侧导板11垂直方向上,每个耐磨片角度调节轴16内端设置有双面耐磨片12,每个耐磨片12角度调节轴外侧通过小型减速机34连接有同步小型电机35,侧导板本体之间设置有固定孔36,这种卷取机侧导板本体装置中设置的耐磨片12,降低了设备更换耐磨片的频率,提高了设备的运转能力,但是,在实际的运行中,由于设备运转能力的提高,卷取机输送辊道输送热轧带钢频率也较前频繁,源源不断地进行热轧带钢的输送过程中,侧导板的温度也同时在相应升高,为了防止带钢头部、带钢边部插入侧导板与耐磨片之间的缝隙中造成堆钢,一方面将耐磨片的周边加工成倒角状态,另外一方面,将侧导板与耐磨片之间的间隙调到最低程度,由于彼此之间受到热膨胀的影响,带来了摩擦阻力增大,每个耐磨片角度调节轴上连接的小型电机出现了动力不足的现象,使得个别耐磨片在传动过程中,不能同步转动,多个耐磨片的转动个角度存在着转动角度不同的问题,这样,务必会造成耐磨片使用寿面的不一致,带来了不能同时一起更换耐磨片的问题,另外,由于侧导板外侧的空间有限,现有电机已经用尽了现有的空间,无法再利用较大的电机分别驱动单个耐磨片角度调整轴,为了保证同一时间更换耐磨片,降低设备的停机时间,需要克服因受热带来的阻力导致的耐磨片旋转角度不一致的问题。

技术实现要素:

3.针对卷取机输送辊道输送热轧带钢频繁,侧导板的温度相应升高,热膨胀带来的摩擦阻力,使得耐磨片角度调节轴上小型电机出现动力不足现象,导致同步性不好,不同同时更换耐磨片问题,本实用新型提供一种卷取机侧导板耐磨片角度调节装置,其目的是提高耐磨片角度调节动力与同步性,保证多个耐磨片的同步更换,减少停机时间,保证设备的运转率。

4.本实用新型的技术方案是:一种卷取机侧导板耐磨片角度调节装置,包括带钢输送辊道两侧设置的侧导板本体装置的宽度滑动调节装置,侧导板本体装置对称固定在带钢输送辊道两侧的宽度滑动调节装置的调节支架上,侧导板内侧设置有圆形结构的耐磨片,所述侧导板本体内侧设置有侧导板,侧导板内侧设置有多个与耐磨片直径相同的圆形孔,圆形孔设置有转动的耐磨片,侧导板本体下面设置有多个石墨润滑轴承座,每个石墨润滑轴承座内通过石墨润滑轴承设置有一个耐磨片角度调节轴,石墨润滑轴承座外侧的耐磨片

链轮二、18-轴孔、19-沉孔、20-螺栓、21-减速机、22-驱动电机、30-带钢、31-输送辊道、32-宽度调节电机、33-吊装环、34-小型减速机、35-小型电机、36-固定孔。

具体实施方式

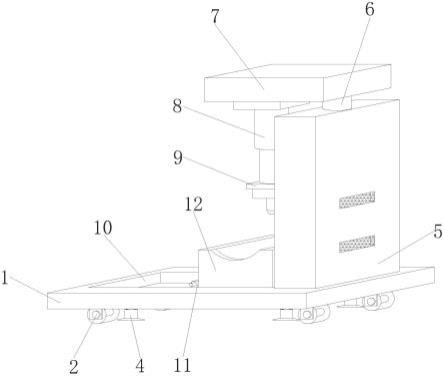

19.本实用新型的技术方案是一种卷取机侧导板耐磨片角度调节装置,图1 是局部耐磨片角度调节装置的立体结构示意图、图2 是局部耐磨片角度调节装置的内侧结构示意图、图3 是局部耐磨片角度调节装置的外侧结构示意图、图4 是辊道上由多个耐磨片角度调节装置构成的卷取机侧导板整体结构示意图。卷取机侧导板耐磨片角度调节装置包括带钢30输送辊道31两侧设置的侧导板本体装置的宽度调节滑动装置,宽度调节滑动装置利用宽度调节电机32驱动调节,侧导板本体装置对称固定在带钢30输送辊道31两侧的宽度调节滑动装置的调节支架上,侧导板11内侧设置的耐磨片12,所述侧导板本体10内侧设置有侧导板11,侧导板11内侧设置有多个与耐磨片12直径相同的圆形孔,圆形孔内设置有转动的耐磨片12,侧导板本体10下面设置有多个石墨润滑轴承座13,每个石墨润滑轴承座13内通过石墨润滑轴承设置有一个耐磨片角度调节轴16,石墨润滑轴承座13外侧的耐磨片角度调节轴16上并列固定有连接前后耐磨片角度调节轴的多个链轮,每个链轮分别与前面或后面平列设置的耐磨片角度调节轴16上链轮间链条连接,耐磨片角度调节轴16外侧端部与减速机21输出端连接,减速机21输入端与减速机21输出端呈90

°

,减速机21输入端连接以后驱动电机22,驱动电机22轴平行于带钢30输送方向。

20.在实施例中,侧导板本体装置由两侧对称的侧导板本体构成,侧导板本体由图1-3所示的一个或多个结构连接而成,侧导板本体采用了u型钢,石墨润滑轴承座13外侧的耐磨片角度调节轴16上设置有在链轮一17a、链轮二17b,减速机21以及驱动电机22设置有一个,减速机21输出轴上设置有动力链轮,动力链轮利用链条与第一根耐磨片角度调节轴16上设置有在链轮一17a连接,链轮二17b再与第二根耐磨片角度调节轴16上设置有在链轮一17a连接,以此类推,直到最后一根耐磨片角度调节轴16上的链轮一17a,同理,也可以设置多个减速机21以及驱动电机22分段进行同步驱动,此时,需要进行同步控制。

21.参照图1-图3,u型钢侧导板本体10上面固定设置有顶板14,顶板14内侧与侧导板11板面在同一平面内,顶板14外侧延伸至侧导板本体10外部,顶板14外侧下方设置有减速机固定板15,减速机固定板15上设置有轴孔18,耐磨片角度调节轴16贯穿于轴孔18内。

22.所述前后连接的链轮直径相等,减速机21输出端之间和间接连接至耐磨片角度调节轴16上。

23.所述耐磨片角度调节轴16内侧端部设置有耐磨片12,耐磨片12两侧周边均设置有倒角,即外侧倒角12a和内侧倒角12b、耐磨片12两侧中间位置设置有固定孔,固定孔为圆形通孔或凹槽,圆形通孔内两侧设置有沉孔19,凹槽内设置于螺栓孔,圆形通孔或凹槽分别用螺母或螺栓20与耐磨片角度调节轴16轴端固定,在本实施例中,耐磨片12中间位置设置有凹槽,凹槽内有2个螺栓孔,耐磨片12两侧周边均设置有倒角,耐磨片12两侧中间位置设置有固定孔,有利于正反两面的使用,提高耐磨片的使用寿命。

24.所述顶板14上设置有一个或多个吊装环33,吊装环33位于局部或整个侧导板本体装置重心平衡位置,有利于吊装。

25.所述减速机21和驱动电机22为一个或多个,在本实施例中设置有1个电机,电机输

出轴轴端通过设置链轮利用链条连接至耐磨片角度调节轴16上的一个链轮,并使多个耐磨片角度调节轴16同步转动。

26.所述圆形孔中心与耐磨片角度调节轴16轴心、耐磨片的圆心在同一直线上,耐磨片12固定连接在耐磨片角度调节轴16的轴端。

27.所述螺母与耐磨片角度调节轴16轴端之间为反丝匹配,耐磨片角度调节轴16穿设在耐磨片12中间的圆形通孔中,螺母在耐磨片12内侧的圆形沉孔19内连接在耐磨片角度调节轴16端部外周的反丝上,所述凹槽内设置有一个或多个螺栓孔,螺栓20螺纹连接至耐磨片角度调节轴16轴端的螺孔内。

28.本实用新型通过在石墨润滑轴承座13外侧的耐磨片角度调节轴16上设置先后连接的链轮,可通过链条与前后位置上设置的耐磨片角度调节轴16连接在一起,实现一个或几电机带动所有耐磨片角度调节轴16同步转动的目的;通过使减速机21输入端与减速机21输出端呈90

°

,可在减速机21输入端一侧沿着带钢30输送方向设置大型驱动电机22,解决了侧导板本体外侧空间狭小,无法在垂直于侧导板本体长度方向设置电机的问题,而且可以利用一个或几个大功率电机带动所有耐磨片12转动,解决了原小型电机与耐磨片角度调节轴16一一对应还是动力不足的问题,通过利用石墨润滑轴承可防止受热膨胀问题,可保证耐磨片角度调节轴16带动耐磨片12的角度调节,通过调节角度,可保证耐磨片12的在各个角度下的利用,减少了耐磨片12的更换次数。通过利用本实用新型,可提高耐磨片12角度调节动力与同步性,加快备件更换效率,保证多个耐磨片12的同期更换,减少停机时间,保证设备的运转率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。