1.本发明属于发酵领域。

背景技术:

2.功能性植物提取物复配液的发酵反应过程中,需要在发酵罐内的酵母菌反应复配液中添加如:杜仲籽、显脉旋覆花、翅果、元宝枫、人参、乌药叶、盐地碱蓬籽、藤果、盐肤木果、虫草子实体、阿萨伊果、裸藻/光皮梾木果、青钱柳叶、显齿蛇葡萄叶、水飞蓟籽、奇亚籽、圆苞车前子壳等天然植物添加物,这些天然植物添加物和提取物在发酵罐中不完全溶解在复配液中,发酵过程中部分密度略大于水的物质会逐渐在底部累积成稀糊状液体,从而降低发酵罐底部液体的流动性,使复配液底部氧气消耗过快产生局部缺氧的问题,进而影响发酵速率和均匀性;

3.为了保证得到的发酵饮品的品质和口感浓郁度,这种复配液大概需要10

×

24小时的益生菌缓慢发酵时间,在工艺上,发酵罐内不能产生持续的剧烈翻滚,否则发酵反应过快得到的饮品口感不够浓郁,和预想的口味存在差异,因此不宜采用强搅拌的形式进行罐内的上下物质交换;一般低速的回转式搅拌结构只能保证横向的物质均匀性,在纵向方向上,低速的旋转搅拌结构不足以使罐内的上下端的物质实现交换和循环,因此底部沉积的问题仍然无法解决。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明提供一种功能性植物提取物复配液制备系统,能在不高强度搅拌的基础上,实现罐内的上下端的物质实现交换和循环。

5.技术方案:为实现上述目的,本发明的功能性植物提取物复配液制备,包括复配液发酵罐,复配液发酵罐内的发酵反应仓中设置有基于浮力的物质转运单元,物质转运单元包括充气加压状态和非充气加压状态,非充气加压状态下,物质转运单元下沉至发酵反应仓底部;充气加压状态下,物质转运单元在浮力作用下做上浮运动;物质转运单元上浮运动过程中带上发酵反应仓底部累积的物质一同向上运动。

6.进一步的,物质转运单元在充气加压状态且做上浮运动的过程中,一旦物质转运单元上浮到发酵反应仓液面处时,物质转运单元内所充入的气体自动泄气,从而转换成非充气加压状态,并做下沉运动。

7.进一步的,物质转运单元整体为碗口朝上的“碗体”结构,物质转运单元的“碗体底”包括若干呈圆周阵列分布的气囊膨胀单元;

8.在非充气加压状态下,相邻气囊膨胀单元之间形成上下贯通的过液空隙,使“碗体”结构的“碗体底”为漏底;

9.在充气加压状态下,各气囊膨胀单元膨胀,使相邻气囊膨胀单元之间的过液空隙收窄至封闭,使“碗体”结构的“碗体底”为封闭底。

10.进一步的,发酵反应仓内同轴心设置有供气导杆,物质转运单元套在供气导杆外,

且物质转运单元在供气导杆的导向下上下位移;发酵反应仓的底部为内径收窄的底槽;非充气加压状态下,物质转运单元沿供气导杆下沉并陷入底槽中。

11.进一步的,气囊膨胀单元包括分气滑套,分气滑套套在供气导杆外,分气滑套包括一体化同轴心的上锥套、中环壁和下锥套;中环壁的内壁与供气导杆外壁之间形成环状气体分流仓;环状气体分流仓连通各气囊膨胀单元,当环状气体分流仓内的气压增大时,各气囊膨胀单元膨胀;供气导杆的下端固定连接底槽的底壁;供气导杆内沿长度方向设置有供气通道,供气通道的下端内壁均匀镂空有若干曝气孔,供气通道内的气体在气压的作用下通过各曝气孔压出;

12.当物质转运单元沿供气导杆下沉并陷入底槽中时,各曝气孔均连通环状气体分流仓,使环状气体分流仓内的气压增大;

13.当物质转运单元不在底槽中时,各曝气孔连通发酵反应仓底部,使曝气孔向发酵反应仓底部曝气。

14.进一步的,上锥套内壁与供气导杆外壁之间形成环状导气通道,环状导气通道的下端连通环状气体分流仓;上锥套上端内壁通过上o型密封圈与供气导杆外壁滑动密封配合;下锥套内壁至少通过两个下o型密封圈与供气导杆外壁滑动密封配合;

15.供气导杆的上端为连通供气通道的进气接头,供气导杆的上段为一段直径更小的细杆,细杆下端连接处形成台阶,台阶在发酵反应仓内的液面所在高度;当物质转运单元上浮到漂浮在发酵反应仓内的液面时,上o型密封圈高出台阶,从而使细杆与o型密封圈之间形成漏气间隙,环状导气通道上端通过漏气间隙连通发酵反应仓液面上方的空腔,从而使环状气体分流仓内的气体通过环状导气通道和漏气间隙溢出至发酵反应仓液面上方的空腔。

16.进一步的,物质转运单元还包括呈喇叭状向上扩开的碗壁,碗壁的下端同轴心一体化连接有环状碗底侧壁,呈圆周阵列分布的各气囊膨胀单元在环状碗底侧壁的围合范围内。

17.进一步的,气囊膨胀单元包括锥筒形气囊骨架,锥筒形气囊骨架内为锥形骨架仓,锥形骨架仓连通环状气体分流仓;锥筒形气囊骨架的锥面外壁包覆有一层锥环状弹性气囊壁,锥筒形气囊骨架上镂空有导气孔,锥形骨架仓内的气压增大会使空腔膨胀层向外膨胀,使相邻气囊膨胀单元之间的过液空隙收窄至封闭。

18.有益效果:本发明反复循环一个工作过程(详细参见具体实施的“工作原理”部分),在不强搅拌的基础上实现罐内上下物质的交换循环,避免发酵反应仓底部长期静态累积稀糊状沉积物,保证了发酵反应的均匀性,且满足了缓慢发酵反应的工艺要求。

附图说明

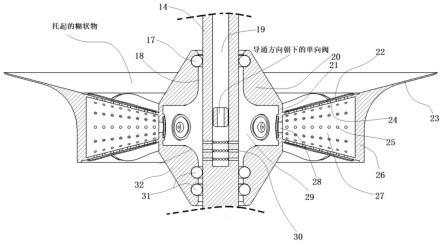

19.附图1为本装置物质转运单元下沉至发酵反应仓底部的整体结构示意图(物质转运单元为非充气加压状态);

20.附图2为附图1的标记5处的局部放大示意图;

21.附图3为本装置物质转运单元下沉过程中的整体结构示意图;

22.附图4为附图3的标记1处的放大示意图;

23.附图5为物质转运单元剖视图(物质转运单元为非充气加压状态);

24.附图6为附图5的标记2处的放大示意图(物质转运单元为非充气加压状态);

25.附图7为物质转运单元俯视图(物质转运单元为非充气加压状态);

26.附图8为物质转运单元下沉至发酵反应仓底部的状态结构示意图;

27.附图9为物质转运单元漂浮在液面且即将下沉时的状态结构示意图。

具体实施方式

28.下面结合附图对本发明作更进一步的说明。

29.如附图1至9所示的功能性植物提取物复配液制备,包括复配液发酵罐12,发酵反应仓10内为基于酵母菌的发酵饮料原浆,本实施例中,在发酵饮料原浆中添加了杜仲籽、显脉旋覆花、翅果、元宝枫、人参、乌药叶、盐地碱蓬籽、藤果、盐肤木果、虫草子实体、阿萨伊果、裸藻/光皮梾木果、青钱柳叶、显齿蛇葡萄叶、水飞蓟籽、奇亚籽、圆苞车前子壳等天然植物添加物,这些天然植物添加物和提取物在发酵罐中不完全溶解在发酵饮料原浆中,发酵过程中部分密度略大于水的物质会逐渐在底部累积成稀糊状液体,从而降低发酵罐底部液体的流动性,使复配液底部氧气消耗过快产生局部缺氧的问题,进而影响发酵速率和均匀性;

30.如图1和3,为了消除上述问题,复配液发酵罐12内的发酵反应仓10中设置有基于浮力的物质转运单元1,物质转运单元1包括充气加压状态和非充气加压状态,非充气加压状态下,物质转运单元1下沉至发酵反应仓10底部;充气加压状态下,物质转运单元1在浮力作用下做上浮运动;物质转运单元1上浮运动过程中会带上发酵反应仓10底部累积的物质一同向上运动。

31.物质转运单元1在充气加压状态且做上浮运动的过程中,一旦物质转运单元1上浮到发酵反应仓10液面处时,物质转运单元1内所充入的气体自动泄气,从而转换成非充气加压状态,并做下沉运动。

32.如图7,物质转运单元1整体为碗口朝上的“碗体”结构,物质转运单元1的“碗体底”包括若干呈圆周阵列分布的气囊膨胀单元2,如图7;

33.在非充气加压状态下,相邻气囊膨胀单元2之间形成上下贯通的过液空隙16,如图7,使“碗体”结构的“碗体底”为漏底,“碗体底”为漏底时的技术效果在后文的“工作原理”中有详述;

34.在充气加压状态下,各气囊膨胀单元2膨胀,使相邻气囊膨胀单元2之间的过液空隙16收窄至封闭,使“碗体”结构的“碗体底”为封闭底,“碗体”结构的“碗体底”为封闭底时可以托起发酵反应仓10底部累积的稀糊状液体;

35.物质转运单元1两种状态的具体结构在后文中有详述:

36.如图4,发酵反应仓10内同轴心设置有供气导杆14,物质转运单元1套在供气导杆14外,且物质转运单元1在供气导杆14的导向下上下位移;发酵反应仓10的底部为内径收窄的底槽6;非充气加压状态下,物质转运单元1沿供气导杆14下沉并陷入底槽6中,,如图6。

37.如图5、8、9;气囊膨胀单元2包括上下端均呈锥形的分气滑套9,分气滑套9套在供气导杆14外,分气滑套9包括一体化同轴心的上锥套20、中环壁21和下锥套32;中环壁21的内壁与供气导杆14外壁之间形成环状气体分流仓29;

38.环状气体分流仓29连通各气囊膨胀单元2,当环状气体分流仓29内的气压增大时,

各气囊膨胀单元2膨胀;

39.供气导杆14的下端固定连接底槽6的底壁;供气导杆14内沿长度方向设置有供气通道19,供气通道19的下端内壁均匀镂空有若干曝气孔30,连通供气通道19底部在高于曝气孔30的位置有导通方向朝下的单向阀,供气通道19内的气体在气压的作用下通过各曝气孔30压出;

40.如图8,当物质转运单元1沿供气导杆14下沉并陷入底槽6中时,各曝气孔30均连通环状气体分流仓29,使环状气体分流仓29内的气压增大;

41.当物质转运单元1不在底槽6中时,各曝气孔30连通发酵反应仓10底部,使曝气孔30向发酵反应仓10底部曝气。

42.上锥套20内壁与供气导杆14外壁之间形成环状导气通道18,环状导气通道18的下端连通环状气体分流仓29;上锥套20上端内壁通过上o型密封圈17与供气导杆14外壁滑动密封配合;下锥套32内壁至少通过两个下o型密封圈31与供气导杆14外壁滑动密封配合;

43.供气导杆14的上端为连通供气通道19的进气接头11,进气接头11连通无菌空气供给单元的无菌气体导出端,供气导杆14的上段为一段直径更小的细杆14.1,细杆14.1下端连接处形成台阶74,台阶74在发酵反应仓10内的液面所在高度;当物质转运单元1上浮到漂浮在发酵反应仓10内的液面时,如图9,上o型密封圈17高出台阶74,从而使细杆14.1与o型密封圈17之间形成漏气间隙3,环状导气通道18上端通过漏气间隙3连通发酵反应仓10液面上方的空腔,从而使环状气体分流仓29内的气体通过环状导气通道18和漏气间隙3溢出至发酵反应仓10液面上方的空腔,如图9,发酵反应仓10液面上方的空腔通过罐体上的排气管连通外界。

44.如图5,物质转运单元1还包括呈喇叭状向上扩开的碗壁23,碗壁23的下端同轴心一体化连接有环状碗底侧壁26,呈圆周阵列分布的各气囊膨胀单元2在环状碗底侧壁26的围合范围内。

45.如图6,气囊膨胀单元2包括轴线与供气导杆14轴线垂直相交的锥筒形气囊骨架24,锥筒形气囊骨架24的细端一体化连接在中环壁21的外壁,中环壁21的粗端一体化连接在环状碗底侧壁26的内壁;锥筒形气囊骨架24内为锥形骨架仓27,锥形骨架仓27的细端通过中环壁21上的连通孔28连通环状气体分流仓29;锥筒形气囊骨架24的锥面外壁包覆有一层锥环状弹性气囊壁22,锥环状弹性气囊壁22受锥筒形气囊骨架24的外轮廓约束,锥环状弹性气囊壁22的两端轮廓分别固定密封连接锥筒形气囊骨架24两端的轮廓,锥筒形气囊骨架24的锥面外壁与锥环状弹性气囊壁22之间形成空腔膨胀层40,锥筒形气囊骨架24上均匀镂空有若干导气孔25,各导气孔25将锥形骨架仓27与空腔膨胀层40连通,锥形骨架仓27内的气压增大会使空腔膨胀层40向外膨胀,使相邻气囊膨胀单元2之间的过液空隙16收窄至封闭。

46.发酵反应仓10内的发酵液体在酵母菌发酵反应的过程中,发酵反应仓10内的发酵液体中密度略大于水的物质逐渐在发酵反应仓10底部累积成稀糊状,从而降低了发酵反应仓10底部液体的流动性,容易产生局部缺氧的问题,进而影响发酵速率和均匀性;

47.任意一个工作循环过程:

48.初始状态下,物质转运单元1为非充气加压状态,各气囊膨胀单元2还没有膨胀,如图7,物质转运单元1的整体密度大于发酵反应仓10内发酵液体的密度;物质转运单元1整体

在重力作用下沿供气导杆14下沉至发酵反应仓10底部的底槽6中,整体如图1,局部结构如图8;此时各曝气孔30均连通物质转运单元1内的环状气体分流仓29;此时无菌空气供给单元以大致恒定的流量持续向供气通道19压入无菌空气,从而使供气通道19下端的曝气孔30持续向环状气体分流仓29内压入气体,使环状气体分流仓29内的气压增大,在气压传递作用下,使各气囊膨胀单元2的锥形骨架仓27内的气压持续增大,进而使所有的气囊膨胀单元2的锥环状弹性气囊壁22向外膨胀,从而使任意相邻气囊膨胀单元2之间的过液空隙16收窄至封闭,使整体呈“碗体”结构的物质转运单元1的“碗体底”变为封闭底,从而使整体呈“碗体”结构的物质转运单元1向上托起发酵反应仓10底部的部分稀糊状沉积物,此时物质转运单元1开始进入充气加压状态;随着各个气囊膨胀单元2的锥环状弹性气囊壁22的继续膨胀,整体呈“碗体”结构的物质转运单元1的整体密度开始小于发酵反应仓10内发酵液体的密度,从而使整体呈“碗体”结构的物质转运单元1沿供气导杆14做逐渐上浮的运动,上浮运动的“碗体”状物质转运单元1将所托起的稀糊状沉积物同步向上转运;随这物质转运单元1向上位移,各个曝气孔30脱离环状气体分流仓29,并连通发酵反应仓10底部,各个曝气孔30已气泡的形式持续向发酵反应仓10底部曝入无菌空气,从而提高发酵反应仓10内发酵液的氧气浓度,为酵母菌补充代谢所需的氧气;当物质转运单元1上浮至漂浮在发酵反应仓10内的液面时,如图9,上o型密封圈17高出台阶74,从而使细杆14.1与o型密封圈17之间形成漏气间隙3,环状导气通道18上端通过漏气间隙3连通发酵反应仓10液面上方的空腔,从而使环状气体分流仓29内的气体通过环状导气通道18和漏气间隙3溢出至发酵反应仓10液面上方的空腔中,进而使环状气体分流仓29内的气压逐渐降低,从而使已经膨胀后的锥环状弹性气囊壁22逐渐收缩至初始状态;从而使物质转运单元1由充气加压状态变为非充气加压状态下,此时非充气加压状态下的物质转运单元1上的各相邻气囊膨胀单元2之间形成上下贯通的过液空隙16,如图7,使“碗体”结构的物质转运单元1的“碗体底”变为为漏底,由于非充气加压状态下的物质转运单元1的整体密度大于发酵反应仓10内发酵液体的密度;非充气加压状态下的物质转运单元1整体在重力作用下沿供气导杆14下沉,如图3,物质转运单元1下降过程中,物质转运单元1下方的液体会持续相对向上穿过各个过液空隙16,使物质转运单元1内形成上下贯通的水流,对物质转运单元1内原来托起的稀糊状沉积物形成冲击,从而使物质转运单元1下降过程中原来托起的稀糊状沉积物逐渐在发酵反应仓10中散开,从而避免稀糊状沉积物聚集;最终非充气加压状态下物质转运单元1整体在重力作用下沿供气导杆14下沉至发酵反应仓10底部的底槽6中,回到初始状态;

49.反复循环上一段的全部过程,即可在不强搅拌的基础上实现罐内上下物质的交换循环,避免发酵反应仓10底部长期静态累积稀糊状沉积物,保证了发酵反应的均匀性,且满足了缓慢发酵反应的工艺要求。

50.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。