1.本发明涉及陶瓷型壳技术领域,更具体地说,本发明涉及一种钛合金精密铸造的陶瓷型壳及其制造工艺。

背景技术:

2.钛合金的耐热性明显高于铝合金和镁合金,具有很好的抗腐蚀性。熔模铸造是一种采用用可熔性一次模料制得的型壳浇注铸件的方法,也叫做失蜡铸造。

3.它是在熔模,即蜡模的表面上反复涂覆一层由耐火粉与有机或无机粘结剂组成的浆料,然后撒一层耐火砂料,重复多次直至形成一定厚度的型壳,即型壳是由耐火粉和相应的粘结剂配制成粘度适宜的料浆,将尺寸精确、表面清洁干净的蜡模组在浆料中浸涂后、撒耐火砂、干燥,重复多次后形成型壳,而型壳每一层浆料的粘度和撒砂的粒度都会有变化,最后一层只挂浆料,不撒砂。将成型的型壳充分干燥后脱蜡、焙烧,以得到具有一定强度的适合浇注的型壳。最后将焙烧好的陶瓷型壳预热到一定温度再浇注钛合金熔体,待钛液凝固后除去型壳、清砂而得到所需钛铸件。

4.现有的陶瓷型壳,不能满足人们的使用需求,制备陶瓷型壳的浆料的悬浮度较低,陶瓷型壳表面上出现浆层不均,浆缕和龟裂等缺陷。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明的实施例提供一种钛合金精密铸造的陶瓷型壳及其制造工艺,本发明所要解决的问题是:如何避免陶瓷型壳表面上出现浆层不均,浆缕和龟裂等缺陷。

6.为实现上述目的,本发明提供如下技术方案:一种钛合金精密铸造的陶瓷型壳,包括以下重量份的原料:二氧化锆粉80-90份、二氧化锆砂25-30份、莫来石粉50-70份、莫来石砂25-30份、蜡水50-60份、酒精5-10份、羧甲基纤维素钠0.0005-0.001份、阴离子型聚丙烯酰胺0.0005-0.001份、钠基膨润土0.001-0.002份、粘结剂一0.1-0.5份、氨水1-3份、湿润剂10-15份、粘结剂二10-15份。

7.在一个优选的实施方式中:所述莫来石砂分为粒径为250-550μm和粒径为550-1000μm两种,所述湿润剂为湿润剂a35。

8.本发明还提供一种钛合金精密铸造的陶瓷型壳的制造工艺,具体制备步骤如下:

9.步骤一:将蜡模浸入二氧化锆浆料中10-13s,翻转9-12s,取出,将二氧化锆砂均匀撒在蜡模表面,干燥,重复上述步骤2次,得到面层型壳;

10.步骤二:将面层型壳浸入莫来石浆料一中10-13s,翻转9-12s,取出,将莫来石砂均匀撒在蜡模表面,干燥,干燥时间为8-15h,干燥风速控制在6-8m/s,温度23-26℃,相对湿度60-70%,得到过渡层型壳;

11.步骤三:将过渡层型壳浸入莫来石浆料二中10-13s,翻转9-12s,取出,将莫来石砂均匀撒在蜡模表面,干燥,干燥时间为8-15h,干燥风速控制在6-8m/s,温度23-26℃,相对湿

度60-70%,重复上述步骤5次,第五次时,不撒莫来石砂,得到背层型壳,完成型壳模型;

12.步骤四:将型壳模型放入冷冻箱内,-15℃

‑‑

20℃冷冻1-1.5h,取出放入脱蜡釜进行脱蜡,将型壳模型放入炉中进行烧焙,600-700℃预热30-35min,1000-1050℃烧结焙1.5-2.5h,得到型壳。

13.在一个优选的实施方式中:所述步骤一中二氧化锆砂的粒径为150-200μm,所述步骤二中莫来石砂的粒径为250-550μm,所述步骤三中莫来石砂的粒径为550-1000μm,所述步骤四中脱蜡釜脱蜡时压力为0.7-0.8mpa、脱蜡时间13-16分钟、脱蜡温度150-180℃,所述步骤一中干燥时,干燥时间为12-15h,温度23-26℃,相对湿度60-70%。

14.在一个优选的实施方式中:所述蜡模的制备步骤为:将90-100℃的蜡水注入特定的模具中,蜡水凝固后,拆开磨具去除蜡铸模型,将蜡模放入冷水中,直到蜡模固化,手工修模后,浸入酒精中清洗5-8s,再使用蒸馏水清洗干净,得到蜡模。

15.在一个优选的实施方式中:所述二氧化锆浆料的制备步骤为:分别将羧甲基纤维素钠、阴离子型聚丙烯酰胺和钠基膨润土与水混合,得到20g/l的羧甲基纤维素钠的水溶液、10g/l阴离子型聚丙烯酰胺的水溶液、20g/l的钠基膨润土的水溶液,称取粘结剂一、20g/l的羧甲基纤维素钠的水溶液、10g/l阴离子型聚丙烯酰胺的水溶液、20g/l的钠基膨润土的水溶液、二氧化锆粉,二氧化锆粉的粒径为45μm,依次加入搅拌机中,搅拌均匀,搅拌30-50r/min,通过氨水调节浆料ph为9-10,得到二氧化锆浆料,粉液比为5-6g/ml,二氧化锆粉占二氧化锆浆料总质量的80-90%,羧甲基纤维素钠的水溶液、阴离子型聚丙烯酰胺的水溶液和钠基膨润土的水溶液的总加入量为浆料一的0.002-0.003wt%。

16.在一个优选的实施方式中:所述莫来石浆料一的制备步骤为:称取粘结剂一和莫来石粉混合均匀,得到混合物,称取湿润剂a35加入混合物中,搅拌5-6h,莫来石粉粒径为75-100μm,所述莫来石粉的加入量为莫来石浆料一的60-80wt%。

17.在一个优选的实施方式中:所述莫来石浆料二的制备步骤为:称取粘结剂二和莫来石粉混合均匀,得到混合物,称取湿润剂a35加入混合物中,搅拌5-6h,莫来石粉粒径为75-100μm,所述莫来石粉的加入量为莫来石浆料二的50-70wt%。

18.本发明的技术效果和优点:

19.1、采用本发明的原料配方所制备出的陶瓷型壳,通过选用颗粒质点更为细小的悬浮性更好的纳米级钠基膨润土与二氧化锆浆料混合,被水润湿后水分不仅吸附在其颗粒表面,还会进入膨润土的晶层之间形成胶体质点,各胶体质点之间相互连接形成空间网状结构,耐火材料在这样的胶体溶液中不易下沉从而起到悬浮剂的作用,阴离子型聚丙烯酰胺是一种分子量在400~2000万之间的线状高分子聚合物,易溶于水,羧甲基纤维素钠是一种具有线型结构的纤维醚类高分子化合物,浆料中引人羧甲基纤维素钠时,亲水基与水结合,产生吸水膨胀,并通过范德华力相互作用逐渐形成网状结构,以及对浆料颗粒的表面吸附,阻止浆料颗粒相互接触,所以有较强的粘附能力,可与水形成胶体溶液,而且一般情况下浆料的颗粒表面是带负电荷的,为碱性悬浮体,而羧甲基纤维素钠在碱性水溶液中解离为带负电性的羧酸根离子,带负电荷的阴离子团与带负电荷的浆料颗粒相互排斥,也增大了浆料的悬浮性,从而提高浆液的悬浮稳定性,避免浆液出现分层、沉淀的现象,从而提高浆料的挂浆率、浆料层的涂挂厚度,保证砂粒可以均匀的粘附在浆料层上,提高型壳的强度,从而提高生产的陶瓷型壳的质量。

20.2、本发明的原料配方所制备出的陶瓷型壳,通过焙烧过程中龟裂成颗粒状的二氧化锆凝胶体颗粒吸附在粒径较小的二氧化锆粉和粒径较大的二氧化锆砂之间使其连接成一体,以致最后形成具有一定强度的网状结构,这种网状结构既能保证型壳的强度,又能保留二氧化锆粉和二氧化锆砂之间的间隙,使型壳具有一定的透气性,有利于后续浇注的进行,在型壳脱蜡前,将其放人低温条件下冷冻一段时间,在冷冻过程中,由于蜡模的热膨胀系数大于陶瓷型壳的热膨胀系数,蜡模与型壳之间产生间隙,这个间隙能够减小或抵消蜡模受热膨胀对型壳产生的作用力,则可以降低型壳开裂的风险,润湿剂a35是一种非离子型复合磷酸酯表面活性剂,同时具有亲水基团和亲油基团,当加入润湿剂后,亲水基团容易与水分子结合,并被水分子吸引而留在浆料表面,亲油基团一端则被蜡模吸引而定向排列,形成由润湿剂分子组成的单分子膜,降低了蜡模与浆料之间的界面张力,使蜡模和浆料能更好的润湿,进一步改善了浆料的涂挂性能,提高陶瓷型壳的光滑度。

具体实施方式

21.下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:

23.本发明提供了一种钛合金精密铸造的陶瓷型壳的制造工艺,包括以下重量份的原料:二氧化锆粉80份、二氧化锆砂25份、莫来石粉50份、莫来石砂25份、蜡水50份、酒精5份、羧甲基纤维素钠0.0005份、阴离子型聚丙烯酰胺0.0005份、钠基膨润土0.001份、粘结剂一0.1份、氨水1份、湿润剂10份、粘结剂二10份。

24.在一个优选的实施方式中:所述莫来石砂分为粒径为250-550μm和粒径为550-1000μm两种,所述湿润剂为湿润剂a35。

25.本发明还提供一种钛合金精密铸造的陶瓷型壳的制造工艺,具体制备步骤如下:

26.步骤一:将蜡模浸入二氧化锆浆料中12s,翻转10s,取出,将二氧化锆砂均匀撒在蜡模表面,干燥,重复上述步骤2次,得到面层型壳;

27.步骤二:将面层型壳浸入莫来石浆料一中12s,翻转10s,取出,将莫来石砂均匀撒在蜡模表面,干燥,干燥时间为11h,干燥风速控制在7m/s,温度25℃,相对湿度60%,得到过渡层型壳;

28.步骤三:将过渡层型壳浸入莫来石浆料二中13s,翻转10s,取出,将莫来石砂均匀撒在蜡模表面,干燥,干燥时间为85h,干燥风速控制在6m/s,温度23℃,相对湿度60%,重复上述步骤5次,第五次时,不撒莫来石砂,得到背层型壳,完成型壳模型;

29.步骤四:将型壳模型放入冷冻箱内,-15℃冷冻1h,取出放入脱蜡釜进行脱蜡,将型壳模型放入炉中进行烧焙,600℃预热30min,1000℃烧结焙1.5h,得到型壳。

30.在一个优选的实施方式中:所述步骤一中二氧化锆砂的粒径为150μm,所述步骤二中莫来石砂的粒径为250μm,所述步骤三中莫来石砂的粒径为550μm,所述步骤四中脱蜡釜脱蜡时压力为0.75mpa、脱蜡时间15分钟、脱蜡温度160℃,所述步骤一中干燥时,干燥时间为13h,温度23℃,相对湿度60%。

31.在一个优选的实施方式中:所述蜡模的制备步骤为:将100℃的蜡水注入特定的模具中,蜡水凝固后,拆开磨具去除蜡铸模型,将蜡模放入冷水中,直到蜡模固化,手工修模后,浸入酒精中清洗5s,再使用蒸馏水清洗干净,得到蜡模。

32.在一个优选的实施方式中:所述二氧化锆浆料的制备步骤为:分别将羧甲基纤维素钠、阴离子型聚丙烯酰胺和钠基膨润土与水混合,得到20g/l的羧甲基纤维素钠的水溶液、10g/l阴离子型聚丙烯酰胺的水溶液、20g/l的钠基膨润土的水溶液,称取粘结剂一、20g/l的羧甲基纤维素钠的水溶液、10g/l阴离子型聚丙烯酰胺的水溶液、20g/l的钠基膨润土的水溶液、二氧化锆粉,二氧化锆粉的粒径为45μm,依次加入搅拌机中,搅拌均匀,搅拌30r/min,通过氨水调节浆料ph为9,得到二氧化锆浆料,粉液比为6g/ml,二氧化锆粉占二氧化锆浆料总质量的80%,羧甲基纤维素钠的水溶液、阴离子型聚丙烯酰胺的水溶液和钠基膨润土的水溶液的总加入量为浆料一的0.002wt%。

33.在一个优选的实施方式中:所述莫来石浆料一的制备步骤为:称取粘结剂一和莫来石粉混合均匀,得到混合物,称取湿润剂a35加入混合物中,搅拌5h,莫来石粉粒径为75μm,所述莫来石粉的加入量为莫来石浆料一的60wt%。

34.在一个优选的实施方式中:所述莫来石浆料二的制备步骤为:称取粘结剂二和莫来石粉混合均匀,得到混合物,称取湿润剂a35加入混合物中,搅拌5h,莫来石粉粒径为75μm,所述莫来石粉的加入量为莫来石浆料二的50wt%。

35.实施例2:

36.与实施例1不同的是,本发明提供了一种钛合金精密铸造的陶瓷型壳的制造工艺,包括以下重量份的原料:二氧化锆粉90份、二氧化锆砂30份、莫来石粉70份、莫来石砂30份、蜡水60份、酒精10份、羧甲基纤维素钠0.001份、阴离子型聚丙烯酰胺0.001份、钠基膨润土0.002份、粘结剂一0.5份、氨水3份、湿润剂15份、粘结剂二15份。

37.实施例3:

38.与实施例1-2均不同的是,本发明提供了一种钛合金精密铸造的陶瓷型壳的制造工艺,包括以下重量份的原料:二氧化锆粉85份、二氧化锆砂26份、莫来石粉60份、莫来石砂26份、蜡水55份、酒精8份、羧甲基纤维素钠0.0007份、阴离子型聚丙烯酰胺0.007份、钠基膨润土0.0015份、粘结剂一0.2份、氨水2份、湿润剂份12、粘结剂二12份。

39.实施例4:

40.本发明提供了一种钛合金精密铸造的陶瓷型壳,包括二氧化锆粉20份、二氧化锆砂80份、蜡水50份、酒精5份、羧甲基纤维素钠0.0005份、阴离子型聚丙烯酰胺0.0005份、钠基膨润土0.001份、氨水1份。

41.本发明还提供一种钛合金精密铸造的陶瓷型壳的制造工艺,具体制备步骤如下:

42.步骤一:将蜡模浸入二氧化锆浆料中12s,翻转10s,取出,将二氧化锆砂均匀撒在蜡模表面,干燥,重复上述步骤2次,得到面层型壳,完成型壳模型。

43.步骤四:将型壳模型放入冷冻箱内,-15℃冷冻1h,取出放入脱蜡釜进行脱蜡,将型壳模型放入炉中进行烧焙,600℃预热30min,1000℃烧结焙1.5h,得到型壳。

44.在一个优选的实施方式中:所述步骤一中二氧化锆砂的粒径为150μm,所述步骤四中脱蜡釜脱蜡时压力为0.75mpa、脱蜡时间15分钟、脱蜡温度160℃,所述步骤一中干燥时,干燥时间为13h,温度23℃,相对湿度60%。

45.在一个优选的实施方式中:所述蜡模的制备步骤为:将100℃的蜡水注入特定的模具中,蜡水凝固后,拆开磨具去除蜡铸模型,将蜡模放入冷水中,直到蜡模固化,手工修模后,浸入酒精中清洗5s,再使用蒸馏水清洗干净,得到蜡模。

46.在一个优选的实施方式中:所述二氧化锆浆料的制备步骤为:分别将羧甲基纤维素钠、阴离子型聚丙烯酰胺和钠基膨润土与水混合,得到20g/l的羧甲基纤维素钠的水溶液、10g/l阴离子型聚丙烯酰胺的水溶液、20g/l的钠基膨润土的水溶液,称取粘结剂一、20g/l的羧甲基纤维素钠的水溶液、10g/l阴离子型聚丙烯酰胺的水溶液、20g/l的钠基膨润土的水溶液、二氧化锆粉,二氧化锆粉的粒径为45μm,依次加入搅拌机中,搅拌均匀,搅拌30r/min,通过氨水调节浆料ph为9,得到二氧化锆浆料,粉液比为6g/ml,二氧化锆粉占二氧化锆浆料总质量的80%,羧甲基纤维素钠的水溶液、阴离子型聚丙烯酰胺的水溶液和钠基膨润土的水溶液的总加入量为浆料一的0.002wt%。

47.实施例5:

48.一种钛合金精密铸造的陶瓷型壳,包括二氧化锆粉80份、二氧化锆砂25份、莫来石粉50份、莫来石砂25份、蜡水50份、酒精5份、粘结剂一0.1份、氨水1份、湿润剂10份、粘结剂二10份。

49.在一个优选的实施方式中:所述莫来石砂分为粒径为250-550μm和粒径为550-1000μm两种,所述湿润剂为湿润剂a35。

50.本发明还提供一种钛合金精密铸造的陶瓷型壳的制造工艺,具体制备步骤如下:

51.步骤一:将蜡模浸入二氧化锆浆料中12s,翻转10s,取出,将二氧化锆砂均匀撒在蜡模表面,干燥,重复上述步骤2次,得到面层型壳;

52.步骤二:将面层型壳浸入莫来石浆料一中12s,翻转10s,取出,将莫来石砂均匀撒在蜡模表面,干燥,干燥时间为11h,干燥风速控制在7m/s,温度25℃,相对湿度60%,得到过渡层型壳;

53.步骤三:将过渡层型壳浸入莫来石浆料二中13s,翻转10s,取出,将莫来石砂均匀撒在蜡模表面,干燥,干燥时间为85h,干燥风速控制在6m/s,温度23℃,相对湿度60%,重复上述步骤5次,第五次时,不撒莫来石砂,得到背层型壳,完成型壳模型;

54.步骤四:将型壳模型放入冷冻箱内,-15℃冷冻1h,取出放入脱蜡釜进行脱蜡,将型壳模型放入炉中进行烧焙,600℃预热30min,1000℃烧结焙1.5h,得到型壳。

55.在一个优选的实施方式中:所述步骤一中二氧化锆砂的粒径为150μm,所述步骤二中莫来石砂的粒径为250μm,所述步骤三中莫来石砂的粒径为550μm,所述步骤四中脱蜡釜脱蜡时压力为0.75mpa、脱蜡时间15分钟、脱蜡温度160℃,所述步骤一中干燥时,干燥时间为13h,温度23℃,相对湿度60%。

56.在一个优选的实施方式中:所述蜡模的制备步骤为:将100℃的蜡水注入特定的模具中,蜡水凝固后,拆开磨具去除蜡铸模型,将蜡模放入冷水中,直到蜡模固化,手工修模后,浸入酒精中清洗5s,再使用蒸馏水清洗干净,得到蜡模。

57.在一个优选的实施方式中:所述二氧化锆浆料的制备步骤为:称取粘结剂一、二氧化锆粉,二氧化锆粉的粒径为45μm,依次加入搅拌机中,搅拌均匀,搅拌30r/min,通过氨水调节浆料ph为9,得到二氧化锆浆料,粉液比为6g/ml,二氧化锆粉占二氧化锆浆料总质量的80%。

58.在一个优选的实施方式中:所述莫来石浆料一的制备步骤为:称取粘结剂一和莫来石粉混合均匀,得到混合物,称取湿润剂a35加入混合物中,搅拌5h,莫来石粉粒径为75μm,所述莫来石粉的加入量为莫来石浆料一的60wt%。

59.在一个优选的实施方式中:所述莫来石浆料二的制备步骤为:称取粘结剂二和莫来石粉混合均匀,得到混合物,称取湿润剂a35加入混合物中,搅拌5h,莫来石粉粒径为75μm,所述莫来石粉的加入量为莫来石浆料二的50wt%。

60.对比例:

61.本发明提供了一种钛合金精密铸造的陶瓷型壳,包括二氧化锆粉80份、二氧化锆砂25份、蜡水50份、酒精5份、粘结剂一0.1份、氨水1份。

62.本发明还提供一种钛合金精密铸造的陶瓷型壳的制造工艺,具体制备步骤如下:

63.步骤一:将蜡模浸入二氧化锆浆料中12s,翻转10s,取出,将二氧化锆砂均匀撒在蜡模表面,干燥,重复上述步骤2次,得到型壳模型;

64.步骤四:将型壳模型放入炉中进行烧焙,600℃预热30min,1000℃烧结焙1.5h,得到型壳。

65.在一个优选的实施方式中:所述步骤一中二氧化锆砂的粒径为150μm,所述步骤四中脱蜡釜脱蜡时压力为0.75mpa、脱蜡时间15分钟、脱蜡温度160℃,所述步骤一中干燥时,干燥时间为13h,温度23℃,相对湿度60%。

66.在一个优选的实施方式中:所述蜡模的制备步骤为:将100℃的蜡水注入特定的模具中,蜡水凝固后,拆开磨具去除蜡铸模型,将蜡模放入冷水中,直到蜡模固化,手工修模后,浸入酒精中清洗5s,再使用蒸馏水清洗干净,得到蜡模。

67.在一个优选的实施方式中:所述二氧化锆浆料的制备步骤为:称取粘结剂一、二氧化锆粉,二氧化锆粉的粒径为45μm,依次加入搅拌机中,搅拌均匀,搅拌30r/min,通过氨水调节浆料ph为9,得到二氧化锆浆料,粉液比为6g/ml,二氧化锆粉占二氧化锆浆料总质量的80%。

68.以上实施例和对比例中的原料来源为:氧化锆粉为湖北成丰化工有限公司生产,粘结剂一-锆熔胶,粘结剂一为浩正新材料科技(东莞)有限公司生产且货号为210,撒砂材料-氧化锆砂,为萍乡金瑞新材料有限公司且货号为b1200.063-0.125mm,

69.粘结剂一为浩正新材料科技(东莞)有限公司生产且型号qf570,莫来石和莫来石砂为阳泉市正光炉料生产,羧甲基纤维素钠为上海源叶生物科技有限公司生产且货号为s14016-500g,阴离子型聚丙烯酰胺为上海节净化工有限公司生产且品牌为jj

‑‑

,钠基膨润土为湖北鑫润德化工有限公司生产且品牌为膨润土,湿润剂a35为东莞市聚欧纳新材料有限公司生产且型号为a35-105。

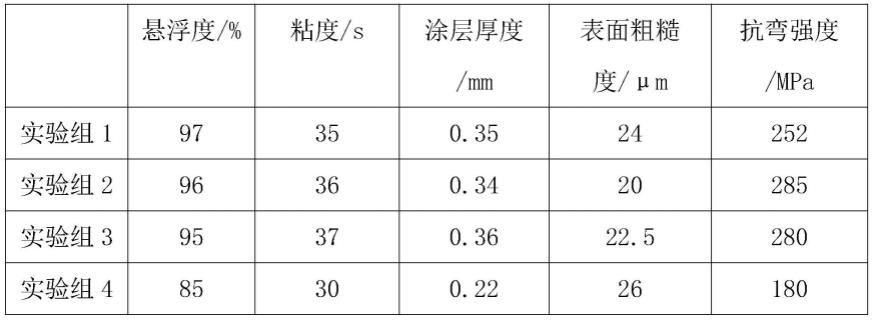

70.取上述实施例1-5所制得的陶瓷型壳分别作为实验组1、实验组2、实验组3、实验组4和实验组5,选取对比例生产的一种钛合金精密铸造的陶瓷型壳及其制造工艺作为对照组,对选择的陶瓷型壳进行悬浮度、粘度、涂层厚度、表面粗糙度和抗弯强度测试,(按照hb5351.1-2004标准进行黏度测试、按照jb/t 5107-1991标准进行悬浮度测试、按照hb5351.6-2004标准进行涂层厚度测试,采用手持粗糙仪tr200直接测定粗糙度、按照hb5352.1-2004标准进行抗弯强度表面测试并记录),测试结果如表一:

[0071][0072][0073]

表一

[0074]

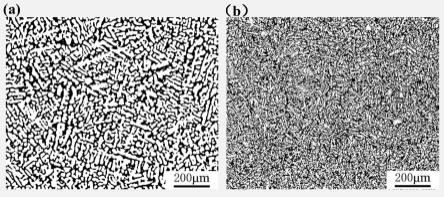

由表一可知,采用本发明生产的陶瓷型壳透光率、粘接性和固化效果更好,实施例4相对比实施例1未添加莫来石粉、莫来石砂、湿润剂、粘结剂二、粘结剂一,其抗弯强度降低,实施例5相对比实施例1未添加羧甲基纤维素钠、阴离子型聚丙烯酰胺、钠基膨润土,其浆料的悬浮度较低,陶瓷型壳表面上出现浆层不均等,通过选用颗粒质点更为细小的悬浮性更好的纳米级钠基膨润土与二氧化锆浆料混合,被水润湿后水分不仅吸附在其颗粒表面,还会进入膨润土的晶层之间形成胶体质点,各胶体质点之间相互连接形成空间网状结构,耐火材料在这样的胶体溶液中不易下沉从而起到悬浮剂的作用,阴离子型聚丙烯酰胺是一种分子量在400~2000万之间的线状高分子聚合物,易溶于水,羧甲基纤维素钠是一种具有线型结构的纤维醚类高分子化合物,浆料中引人羧甲基纤维素钠时,亲水基与水结合,产生吸水膨胀,并通过范德华力相互作用逐渐形成网状结构,以及对浆料颗粒的表面吸附,阻止浆料颗粒相互接触,所以有较强的粘附能力,可与水形成胶体溶液,而且一般情况下浆料的颗粒表面是带负电荷的,为碱性悬浮体,而羧甲基纤维素钠在碱性水溶液中解离为带负电性的羧酸根离子,带负电荷的阴离子团与带负电荷的浆料颗粒相互排斥,也增大了浆料的悬浮性,从而提高浆液的悬浮稳定性,避免浆液出现分层、沉淀的现象,从而提高浆料的挂浆率、浆料层的涂挂厚度,保证砂粒可以均匀的粘附在浆料层上,提高型壳的强度,从而提高生产的陶瓷型壳的质量,通过焙烧过程中龟裂成颗粒状的二氧化锆凝胶体颗粒吸附在粒径较小的二氧化锆粉和粒径较大的二氧化锆砂之间使其连接成一体,以致最后形成具有一定强度的网状结构,这种网状结构既能保证型壳的强度,又能保留二氧化锆粉和二氧化锆砂之间的间隙,使型壳具有一定的透气性,有利于后续浇注的进行,在型壳脱蜡前,将其放人低温条件下冷冻一段时间,在冷冻过程中,由于蜡模的热膨胀系数大于陶瓷型壳的热膨胀系数,蜡模与型壳之间产生间隙,这个间隙能够减小或抵消蜡模受热膨胀对型壳产生的作用力,则可以降低型壳开裂的风险,润湿剂a35是一种非离子型复合磷酸酯表面活性剂,同时具有亲水基团和亲油基团,当加入润湿剂后,亲水基团容易与水分子结合,并被水分子吸引而留在浆料表面,亲油基团一端则被蜡模吸引而定向排列,形成由润湿剂分子组成的单分子膜,降低了蜡模与浆料之间的界面张力,使蜡模和浆料能更好的润湿,进一步改善了浆料的涂挂性能,提高陶瓷型壳的光滑度。

[0075]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。