1.本发明涉及一种铝合金卡车轮毂低压铸造成型装置,属于铝合金轮毂铸造的技术领域。

背景技术:

2.整体式铝合金卡车轮毂是典型的环盘形零件,主要由安装盘辐板和环形轮辋两大部分构成,目前,对于铝合金汽车轮毂的成形方法主要有重力金属型铸造、低压铸造、铸旋和锻造等,低压铸造成型的轮毂性能较重力铸造的明显提升,对静载荷、动载荷和疲劳载荷的适应性更高,具体表现为轮毂具有较好的力学性能、抗冲击性和抗疲劳性,其制造成本较重力铸造件高,轮毂一般使用在中高端车市场领域。

3.在公开号为cn101837443b的中国专利申请中公开了一种铝合金车轮低压铸造工艺和实现工艺所需的低压铸造装置,该装置采用双边浇的铸造方式,在车轮两侧设置浇口,使铝液从轮辋处进入,通过对冷却控制使得铝液在急冷的模具温度下由轮心向轮辋进行结晶,所述低压铸造装置包括一双边浇模具,双边浇模具装配在机台台板上,机台台板下方为低压保温炉炉盖,低压保温炉炉盖装配在保温炉炉体上,保温炉炉体与双边浇模具通过升液管连接。

4.安装盘辐板部位是铝液进入轮毂模具型腔最先开始的位置,直到整个轮毂模具型腔中的铝合金溶液完全填充满,轮毂安装盘辐板部位的铝液才能停止流动。铝液在流动过程中不断的加热轮毂安装盘辐板部位的模具型腔表面,使铝合金溶液完全填充满模具型腔停止流动时,轮毂安装盘辐板部位的铝液温度和模具温度都最高,导致轮毂安装盘辐板部位的铝液冷却速度慢,凝固结晶组织粗大,材料力学性能偏低的问题。同时由于铝液长时间的流动,致使铝液表面的氧化皮等渣质翻滚进入铸件内部造成疲劳裂纹源,严重影响卡车轮毂的安全性,卡车轮毂的安装盘辐板是汽车行驶中加减速和转向时的受力集中点,当受到循环力矩冲击时,轮毂安装盘辐板容易出现疲劳裂纹。

技术实现要素:

5.本发明目的在于提供一种铝合金卡车轮毂低压铸造成型装置,解决了现有技术存在的卡车轮毂安装盘辐板受力时,容易出现疲劳裂纹,易降低卡车轮毂安装盘辐板的使用强度等问题。

6.本发明的上述技术目的主要是通过以下技术方案解决的:一种铝合金卡车轮毂低压铸造成型装置,包括底座,所述底座的上方设有下模芯,所述下模芯的周侧设有下模,所述下模芯的上方设有上模芯,所述上模芯的周侧设有上模,所述下模和上模之间设有侧模,所述下模芯、下模、上模芯、上模及侧模之间相互围合形成有型腔,所述侧模的两侧均设有位于型腔的两侧且与型腔连通的输液通道,所述输液通道与型腔连通的开口位于型腔的轮辋成型腔和辐板成型腔的交接处;上述型腔的设置,用于供铝合金熔液流入,以便于对铝合金卡车轮毂进行铸造成型,而输液通道设于型腔的两侧,使得铝合金熔液进入型腔内实现

双边同时流入,使得铝合金熔液填充整个型腔的所需时间更短,填充效率更高,避免铝合金熔液流动时间过长而导致滤液表面的氧化皮等杂质翻滚进入铸件内部,同时输液通道与型腔连通的开口位于型腔的轮辋成型腔和辐板成型腔的交接处的设置,交接处位于整个轮辋的中下部,使得铝合金熔液进入型腔内时,受重力作用优先流入下方的辐板成型腔和下部的轮辋成型腔,可避免铝合金熔液与轮辋成型腔的内壁产生冲击,造成该部分铝合金熔液发生搅动而使得铝合金熔液填充不平稳,影响成型质量,且铝合金熔液可从型腔的轮辋成型腔和辐板成型腔的交接处优先进入并填充满型腔内的辐板成型腔,使得型腔的辐板成型腔最内侧成为铝合金熔液的最早填充区,且不需要作为补缩通道,从而使辐板成型腔的最内侧的铝合金熔液最先凝固,并且辐板成型腔从中心向外顺序冷却凝固,使的辐板成型腔中心孔周围为最先冷却凝固,中心孔周围的组织晶粒更致密机械强度更高,中心孔周围经机加工后的螺丝孔的机械性也能大幅提升,填充满型腔内的辐板成型腔后在低压状态下,铝合金熔液的液面从下往上填充满型腔的轮辋成型腔,假设铝合金液中含有杂质也会随着铝合金熔液的液面漂浮到卡车轮毂铸件的轮辋腔顶部,最终被机加工车掉去除杂质,根据铝合金熔液的物理特性,冷却凝固越快,强度越高,从而加强辐板成型后的强度,而轮辋成型腔内的铝合金熔液,在铝合金熔液的压力补缩下从上向下顺序凝固;辐板成型腔和轮辋成型腔从两个远端方向近乎同时都向输液通道顺序凝固,同时铝合金熔液从输液通道同时对辐板成型腔和轮辋成型腔两个方向补充铝合金熔液,补缩距离短,补缩通道不易凝固堵塞,最终在辐板成型腔与轮辋成型腔的交接处汇集并继续凝固,大大提高了安装盘辐板与环形轮辋交接部位的铝液分别对安装盘辐板和环形轮辋处的补缩能力,利于安装盘辐板和环形轮辋处铝液的顺序凝固,使安装盘辐板和环形轮辋处铝液结晶组织更致密,材料力学性能更好,卡车轮毂产品质量更优,而安装盘辐板与环形轮辋交接处本身壁厚较厚,有较强的材料力学性能,能承受更大的作用力,满足卡车轮毂的质量要求。

7.作为优选,所述上模芯的端部设有凹台,所述下模芯的端部设有与凹台配合的凸台,所述凹台的内壁与凸台的侧壁抵接,所述凹台的内端面和凸台的顶面之间设有间隙;上述凹台和凸台的配合,使得上模芯和下模芯之间相互配合形成密闭结构,以便于铝合金熔液成型时的卡车轮毂铸件形成中心通孔,减少中心孔处不必要的铝合金熔液用量,且起到一定的排气作用,且同时对上模芯和下模芯装配时进行导向和定位,保证下模芯、下模、上模芯及上模合模时的同心度,提高合模效率,且保证合模后的型腔质量。

8.作为优选,所述凹台的边缘处设有环形凸部,所述凸台的外壁中部上设有环形平台,环形凸部内侧面与所述凸台的外壁锥形面滑动配合,环形凸部的顶面与环形平台抵接;上述环形凸部的设置,可与环形平台及凹台上端的外壁面配合,且环形凸部与环形平台的接触面正处于辐板成型腔中心侧面中间,阻挡铝合金液向凹台和凸台的配合面渗入,进一步增强对型腔内的辐板成型腔的封闭性,且相互紧配,保持下模芯和上模芯合模时的稳定,同时该结构可将卡车轮毂铸件的中心孔直接铸造成型,大大减少了铸件毛坯的重量和后续机加工成本,相比于现有的卡车轮毂模具而言,则取消了原先的中心浇口及中心孔补缩空间,从而提高卡车轮毂铸造的铝合金熔液利用率,降低生产成本。

9.作为优选,所述上模芯的凹台端面上和下模芯的凸台顶面上均布设有若干交错的v型线槽,所述上模芯上设有若干上下贯穿的第一排气塞;上述上模芯的凹台端面和下模芯的凸台顶面均布设v型线槽,使得铝合金熔液从外围向中心流动填充卡车轮毂安装盘辐板

部位型腔时,型腔中的气体可以沿着上下模芯表面的v型线槽流动到上模芯第一排气塞处,并排出型腔,从而有利于铝合金熔液的平稳充型和凝固,减少铸件卷气的缺陷。

10.作为优选,所述型腔的内壁上均布设有若干交错设置的v型线槽,所述上模的顶部设有若干第二排气塞;上述v型线槽的设置,使得铝合金熔液填充流动过程中,铝合金熔液表面与型腔的氧气反应产生的氧化皮被v型线槽吸附在模具型腔表面,避免氧化皮卷入铸件内部,同时可顺着v型线槽将部分空气沿着第二排气塞排出,保证铸件质量。

11.作为优选,所述v型线槽由若干环槽、竖槽和横槽相互交错连接组成;上述结构设置,使得铝合金熔液表面与型腔的氧气反应产生的氧化皮可以刚好被v型线槽吸附在模具型腔表面,可以更好的吸附固定铝液表面氧化皮,避免氧化皮卷入铸件内部。

12.作为优选,所述底座上设有与输液通道连通的进料口,所述输液通道包括与型腔连通的横浇道和与进料口连通的直浇道,所述直浇道连通横浇道和进料口;上述进料口用于供外部铝合金熔液的升液充入型腔,而横浇道和直浇道的设置,使得铝合金熔液从进料口流入直浇道后,可通过直浇道和横浇道的高度位置不同,使得铝合金熔液可平缓的流入型腔内,尤其是充型辐板成型腔时,只需横浇道的部分高度即可,从而减少铸件的成型缺陷。

13.作为优选,所述横浇道与型腔之间设有垂直缝隙浇口,所述横浇道与直浇道连通的开口大于横浇道与垂直缝隙浇口连通的开口;上述横浇道与直浇道连通的开口大于横浇道与垂直缝隙浇口连通的开口的结构设置,保证了铝合金熔液进入横浇道内的铝合金熔液输送量远大于从铝合金熔液从横浇道进入型腔内的输送量,从而使铝合金熔液的液位高度保持在集渣包液位传感装置的位置时,横浇道与型腔连通的开口处的铝合金熔液始终是完全充满的,继而增加铝合金熔液进入型腔内时的压力,提高铝合金熔液填充型腔的速率,而垂直缝隙浇口的设置,可增加对铝合金熔液流动的缓冲段,避免铝合金熔液流速过快。

14.作为优选,所述直浇道包括与进料口连通的柱形腔和设于柱形腔顶部的弧形腔,所述柱形腔的侧壁与横浇道连通,所述直浇道顶部的弧形腔所在的位置高于横浇道的最高处;上述进料口升液进入直浇道的铝合金熔液,先进入柱形腔,经过弧形腔时,铝合金熔液在自身重力的作用下改变流向朝低处流动进入横浇道,而铝合金熔液中的微小渣滓和表面的氧化皮在流动的惯性力作用下上浮进入直浇道顶部的弧形腔内,在冷却补缩时,铝合金熔液中的微小渣滓和表面的氧化皮则会沿着横浇道最终漂浮并凝固在弧形腔内。

15.作为优选,所述横浇道的两侧侧壁上设有朝两侧凹陷设置的集渣包;上述集渣包的的设置,使得铝合金熔液流经集渣包时,该区的铝合金熔液容纳量突然增大,使得铝合金熔液的流速变慢,可二次分流铝合金熔液中的微小渣滓,便于铝合金熔液中的渣滓分离,降低渣滓残留对铝合金卡车轮毂的成型质量的影响。

16.因此,本发明具有上下模芯中心导向,使模具合模时,保证模具安装盘辐板部位的型腔与环形轮辋部分的型腔同心,从而大大提高卡车轮毂铸件安装盘辐板与环形轮辋的同心度;且铝合金熔液可从型腔的轮辋成型腔和辐板成型腔的交接处直接进入型腔内的辐板成型腔,使得型腔内的辐板成型腔最内侧成为铝合金熔液的最早填充区,从而使辐板成型腔的铝合金熔液最先凝固,根据铝合金熔液的物理特性,冷却凝固越快,强度越高,从而加强辐板成型后的机械结构强度,而型腔内的轮辋成型腔的铝合金熔液,在铝合金熔液的压力补缩下从上向下顺序凝固;辐板成型腔和轮辋成型腔从两个远端方向近乎同时都向输液

通道顺序凝固,最终在辐板成型腔与轮辋成型腔的交接处汇集并继续凝固,大大提高了安装盘辐板与环形轮辋交接部位的铝液分别对安装盘辐板和环形轮辋处的补缩能力,利于安装盘辐板和环形轮辋处铝液的顺序凝固,使安装盘辐板和环形轮辋处铝液结晶组织更致密,材料力学性能更好,卡车轮毂产品质量更优等特点。

附图说明

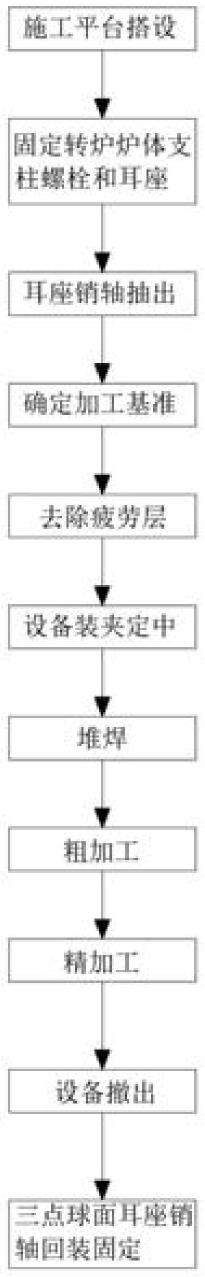

17.图1是本发明的结构示意图;图2是图1中的a处的结构放大图;图3是图1中的b-b截面图;图4是图1中的v型线槽的分布示意图。

具体实施方式

18.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

19.如图1所示,一种铝合金卡车轮毂低压铸造成型装置,包括底座1,底座1的上方设有下模芯2,下模芯2的周侧设有下模3,下模芯2的上方设有上模芯4,上模芯4的周侧设有上模5,下模3和上模5之间设有侧模6,下模芯2、下模3、上模芯4、上模5及侧模6之间相互围合形成有型腔7,侧模6的两侧均设有位于型腔7的两侧且与型腔7连通的输液通道8,输液通道8与型腔7连通的开口位于型腔7的轮辋成型腔和辐板成型腔的交接处。

20.在铸造前,需要先将侧模合模,围合的型腔为特制的卡车轮毂结构,进料口的底部连接有低压铸造机保温炉的升液管,低压铸造机保温炉将铝合金熔液通过升液管输送至进料口,通过低压铸造机的加压控制系统对保温炉通入干燥压缩空气加压保温炉内铝合金熔液的上表面,使保温炉内的铝合金熔液经升液管上升,从底座上的进料口进入型腔内;铝合金熔液经输液通道填充型腔,低压铸造机的加压控制系统分两种加压速度填充型腔,通过液位传感器控制感知铝合金熔液的液面并执行相应的加压速度,使得在填充辐板成型时加压速度较慢,可通过重力作用自然流动并填充满辐板成型和轮辋成型腔在输液通道与型腔连通的开口的下部轮辋腔,之后再用较大的加压速度填充满中上部的轮辋成型腔;再保压一段时间,同时通过上模芯水冷组件和下模芯水冷组件使铝合金熔液在较大补缩压力下急速冷却结晶凝固成铸件,上述输液通道内的结构集合即为浇铸系统。

21.铝合金熔液从输液通道进入型腔内时,先从轮辋成型腔和辐板成型腔的交接处向下流入卡车轮毂的轮辋成型腔在输液通道与型腔连通的开口的下部轮辋腔和安装盘辐板部位的辐板成型腔,再填充环形轮辋部分的轮辋成型腔中上段型腔;其中,铝合金熔液填充环形轮辋中上段型腔时,已经填充满安装盘辐板腔和轮辋成型腔下段型腔的铝合金熔液保持静止不需要继续流动,当轮辋成型腔中上段型腔也填充满后保持一定充型压力下,上模芯水冷组件和下模芯水冷组件即可开启循环水快速冷却;使辐板成型腔中的铝合金熔液从中心向周围快速结晶凝固,同时卡车轮毂安装盘辐板与环形轮辋交接部位的铝合金熔液充分对安装盘辐板部位补缩,提高安装盘辐板部位结晶凝固质量,卡车轮毂安装盘辐板部位铝液结晶凝固组织更致密,材料力学性能更好,产品质量更优,而轮辋成型腔的铝合金熔液与辐板成型腔的铝合金熔液近乎同时从离轮辋成型腔和辐板成型腔的交接处最远端的位置处开始冷却凝固,并逐渐冷到到交接处,再冷却至输液通道。

22.铝合金熔液可在自身重力作用下从两侧输液通道平稳填充安装盘辐板部位模具型腔,使得填充流动过程中与型腔中的氧气接触产生的氧化皮始终浮在铝合金熔液的表面,避免了因铝液受到外力干扰产生的乱流将氧化皮带入铸件的内部,有效提高了卡车轮毂安装盘辐板处的铸造质量和铸造强度,避免卡车轮毂因应力集中而出现安装盘疲劳裂纹产生。

23.如图2和4所示,上模芯4的端部上设有凹台41,下模芯2的端部上设有与凹台41配合的凸台21,凹台41的内壁与凸台21的侧壁抵接,凹台41的内端面和凸台21的顶面之间设有间隙;凹台41的边缘处设有环形凸部411,凸台21的外壁中部上设有环形平台211,环形凸部411内侧面与凸台21的外壁锥形面滑动配合,环形凸部411的顶面与环形平台211抵接;上模芯4的凹台41端面上和下模芯2的凸台21顶面上均布设有若干交错的v型线槽71,上模芯4上设有若干上下贯穿的第一排气塞42;型腔7的内壁上均布设有若干交错设置的v型线槽71,上模5的顶部设有若干第二排气塞51;v型线槽71由若干环槽、竖槽和横槽相互交错连接组成。

24.上述v型线槽呈90

°

的“v”型结构,而v行线槽的深度为0.7-1.1毫米之间,各个环槽之间的槽间距在20~23毫米之间,各个竖槽和各个横槽之间的间距均为20~25毫米之间,铝合金熔液从外围向中心流动填充型腔时,型腔中的气体可以沿着上下模型腔表面的v型线槽引导到上模芯的排气塞排出模具,利于铝液的平稳充型,减少铸件卷起缺陷,凹台与凸台的相互配合,可在合模时,对上模芯和下模芯装配时进行导向和定位,保证下模芯、下模、上模芯及上模合模时的同心度,提高合模效率,且保证合模后的型腔质量,上述v型线槽为若干环槽、竖槽和横槽相互交错连接的网格线槽组,在上模芯上圆周设置10个等间距设置的第二排气塞,使模具型腔中的气体经v型线槽和上下模芯配合排气间隙,再经第二排气塞排出模具型腔。

25.上模芯的端部上设有与下模芯配合的凹台,下模芯的端部上设有与上模芯配合的凸台,凹台的内壁与凸台的侧壁抵接,间隙为0.3毫米,凹台和凸台之间设有2毫米间隙;凹台与凸块的配合锥度设置为13度;上模芯和下模芯接触部外围设置环形凸部和环形平台配合,形成卡车轮毂毛坯中心预铸孔,从而大大减轻了毛坯重量,减少了卡车轮毂中心孔机加工量,提高了机加工效率,节约了制造成本;环形凸部的外侧围和环形平台下侧围的锥度均设置为15度,环形凸部的顶面和环形平台之间的间隙设置为0.8~1毫米,凹台端面上、凸台顶面及型腔的内壁上均布的v型线槽,有利于铸件脱模和模具型腔中的气体延网格槽引导到配合间隙及第一排气塞和第二排气塞排出模具,上述凹台和凸台的配合,使得上模芯和下模芯之前相互配合形成密闭结构,合模时,上模芯和上模垂直向下运动与下模芯和下模配合,下模芯与上模芯配合的环形凸部使上下模导向和定位,保证了下模芯、下模、上模芯及上模合模时的同心度,从而保证了整体式铝合金卡车轮毂安装盘辐板和环形轮辋的同心度。

26.如图1和3所示,底座1上设有与输液通道8连通的进料口11,输液通道8包括与型腔7连通的横浇道81和与进料口11连通的直浇道82,直浇道82连通横浇道81和进料口11,横浇道与型腔之间设有垂直缝隙浇口72,所述横浇道上与直浇道连通的开口大于横浇道上与垂直缝隙浇口72连通的开口,直浇道82包括与进料口11连通的柱形腔821和设于柱形腔821顶部的弧形腔822,柱形腔821的侧壁与横浇道81连通,直浇道82顶部的弧形腔822所在的位置

高于横浇道81的最高处,横浇道81的两侧侧壁上设有朝两侧凹陷设置的集渣包811,进料口11的顶部设有固定筒12,固定筒12的周侧设有与底座1连接的固定块13,固定筒12的顶端外沿处设有环形卡槽121,固定块13上设有套设于环形卡槽121上的环形内凸起131。

27.上述弧形腔为半球形集渣包,铝合金熔液由升液管到进料口处后,铝合金熔液流入直浇道,再从直浇道流入横浇道,在直浇道处分流浮渣,在横浇道内的集渣包进行二次浮渣和稳流,再经横浇道的出口流至垂直缝隙浇口处,最后经过垂直缝隙浇口的导流进入型腔内,通过液位传感装置和型腔铝合金熔液填充液位传感装置及低压铸造机的加压控制系统分两种加压速度填充铝合金卡车轮毂铸件安装盘辐板和环形轮辋部位的型腔。

28.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。