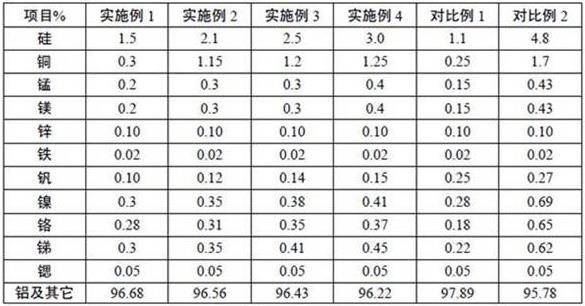

1.本发明涉及铝合金铸件加工技术领域,尤其涉及一种铝合金生产加工用铸件冷却装置。

背景技术:

2.铝合金是我们生活中常见的合金之一,铝合金以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一,铝合金的成型工艺有很懂中,其中铸造则是其中的一种,铸造铝合金是以熔融金属充填铸型,获得各种形状零件毛坯的铝合金。具有低密度,比强度较高,抗蚀性和铸造工艺性好,受零件结构设计限制小等优点,在铝合金零件铸造完成后,其温度往往较高,为了提高生产效率,需要使用冷却装置对其进行冷却。

3.现有技术中,现有的冷却方式往往是直接将铝合金铸件浸入冷却装置在内,通过冷却液对其进行冷却,该种方式的冷却效率较慢,且冷却完成后,还需要人工在冷却液内将铸件进行打捞,而高温铸件浸入低温冷却液内时,会产生较多气泡,导致打捞不便,影响加工效率,且现有的冷却装置无法根据铸件温度,调节冷却时间,导致温度较高的铸件无法得到很好的冷却,而温度较低的铸件过度冷却。

技术实现要素:

4.本发明的目的是为了解决现有技术中的问题,而提出的一种铝合金生产加工用铸件冷却装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种铝合金生产加工用铸件冷却装置,包括装置主体,所述装置主体内开设有冷却槽,所述冷却槽内填充有冷却液,所述装置主体内设置有冷却机构;所述冷却机构包括第一转轴、第二转轴、第三转轴,所述第一转轴、第二转轴、第三转轴均通过轴承与装置主体贯穿转动连接,所述第一转轴一端贯穿延伸至冷却槽内并过盈配合有转动柱,另一端贯穿延伸至装置主体外部并过盈配合有带轮ⅱ,所述装置主体内开设有驱动腔和泵吸槽,所述第二转轴一端贯穿延伸至驱动腔内并固定连接有若干叶片,另一端贯穿延伸至所述装置主体外部,所述第三转轴一端贯穿延伸至泵吸槽内并过盈配合有驱动盘,另一端贯穿延伸至所述装置主体外部,所述第二转轴、第三转轴位于所述装置主体外部的一端均过盈配合有带轮ⅰ,两个所述带轮ⅰ与带轮ⅱ共同配合有同步带,所述转动柱侧壁固定连接有若干网板。

6.进一步,所述冷却机构还包括与装置主体侧壁固定连接的涡流管,所述涡流管的冷端与热端均与装置主体侧壁贯穿固定连接,所述涡流管的冷端贯穿延伸至驱动腔内,所述装置主体贯穿固定连接有多个冷气管,所述冷气管一端贯穿延伸至驱动腔内,另一端贯穿延伸至所述装置主体外部。

7.进一步,所述装置主体内设置有冷却液循环机构,所述冷却液循环机构包括开设在泵吸槽内底壁与内顶壁的滑动槽,所述滑动槽内密封滑动连接有调节块,所述滑动槽内

壁固定连接有若干电动推杆ⅰ,所述电动推杆ⅰ的输出端与对应的所述调节块固定连接,所述泵吸槽内侧壁固定连接有固定框,所述固定框贯穿滑动连接有t形活塞,所述t形活塞顶壁与底壁均开设有调节槽,所述调节槽内密封滑动连接有t形滑块,所述t形滑块与t形活塞之间固定连接有若干弹簧ⅰ,所述t形滑块共同与所述泵吸槽侧壁与调节块侧壁密封滑动连接,所述t形活塞与泵吸槽内侧壁滑动连接,驱动盘侧壁通过销轴转动连接有连杆,所述连杆远离驱动盘的一端与所述t形活塞通过销轴转动连接,所述装置主体内开设有多个进液孔、排液孔,所述进液孔与排液孔均将所述冷却槽与泵吸槽连通,所述冷却槽内侧壁嵌设有热敏电阻,所述热敏电阻与电动推杆ⅰ通过导线串联。

8.进一步,所述进液孔与排液孔内均设置有单向阀。

9.进一步,装置主体内设置有烘干机构,所述烘干机构包括开设在装置主体内的一个热气腔和多个通孔,所述通孔将所述热气腔与冷却槽连通,所述热气腔内顶壁与内底壁均固定连接有若干挡板,所述涡流管的热端贯穿延伸至热气腔内。

10.进一步,所述转动柱处设置有多组下料机构,所述下料机构包括多个电动推杆ⅱ,所述电动推杆ⅱ与转动柱固定连接,所述电动推杆ⅱ的输出端固定连接有弧形板,所述弧形板对称开设有两个安装槽,所述安装槽内滑动连接有随动板,所述随动板与弧形板之间固定连接有弹簧ⅱ,所述随动板与对应的所述网板侧壁滑动连接。

11.本发明具有以下优点:1、通过涡流管将压缩空气分为冷气与热气,通过压缩空气冲击叶片,从而使得第二转轴转动,再通过带轮ⅰ、带轮ⅱ与同步带的配合使得转动柱转动,通过网板的转动将铸件送入冷却液内,再通过网板将冷却后的铸件送出,无需在冷却完成后,进行人工打捞,提高加工效率;2、通过驱动盘与连杆驱动t形活塞往复运动,使得冷却槽内的冷却液循环流动,同时通过涡流管产生的冷气对冷却液进行降温,同时网板推动逐渐在冷却槽内移动,通过冷却液的流动与铸件的移动,使得铸件更好的与冷却液接触,提高降温效率;3、通过热敏电阻感知铸件浸入冷却液的瞬时温度,调节电动推杆ⅰ的伸出长度,从而调节两个调节块之间的距离,两个调节块之间距离的改变,即可改变t形活塞一次往复运动的泵吸液量,从而在铸件温度较高时,提高泵吸液的量,从而提高冷却槽内冷却液循环流动速度,从而提高冷却效率,反之在铸件温度较低时,降低冷却液循环速度;4、改变泵吸冷却液量的同时,由于泵吸液量的增大与减小,使得驱动盘带动t形活塞往复运动的阻力增大,而阻力的增大,即使得第二转轴的转动阻力增大,进而使得叶片的转动阻力增大,使得整个驱动系统的转速下降,从而使得第一转轴的转动速度随之降低,从而降低网板推动铸件的速度,进而增加铸件在冷却液中的停留时间,提高降温效果,反之则减少停留时间,从而避免温度较高的铸件无法得到很好的冷却,而温度较低的铸件过度冷却;5、涡流管将压缩空气分成冷气与热气,通过冷气为冷却液降温并驱动转轴转动的同时,通过热气的泵出,对送出冷却液的铸件表面进行烘干,避免了后续人工进行铸件表面冷却液的烘干,进一步的提高加工效率。

附图说明

12.图1为本发明提出的一种铝合金生产加工用铸件冷却装置的结构示意图;图2为图1中的a处放大图;图3为图2中的d处放大图;图4为图1中的b处放大图;图5为图1中的c处放大图;图6为图1中的e-e处局部剖面图;图7为本发明提出的一种铝合金生产加工用铸件冷却装置的侧视图。

13.图中:1装置主体、2冷却槽、3第一转轴、4转动柱、5网板、6涡流管、7驱动腔、8第二转轴、9叶片、10泵吸槽、11第三转轴、12冷气管、13带轮ⅰ、14带轮ⅱ、15同步带、16滑动槽、17调节块、18电动推杆ⅰ、19热敏电阻、20 t形活塞、21固定框、22连杆、23驱动盘、24调节槽、25 t形滑块、26弹簧ⅰ、27进液孔、28排液孔、29热气腔、30挡板、31电动推杆ⅱ、32弧形板、33安装槽、34随动板、35弹簧ⅱ、36通孔。

具体实施方式

14.参照图1-7,一种铝合金生产加工用铸件冷却装置,包括装置主体1,装置主体1内开设有冷却槽2,冷却槽2内填充有冷却液,装置主体1内设置有冷却机构;冷却机构包括第一转轴3、第二转轴8、第三转轴11,第一转轴3、第二转轴8、第三转轴11均通过轴承与装置主体1贯穿转动连接,第一转轴3一端贯穿延伸至冷却槽2内并过盈配合有转动柱4,另一端贯穿延伸至装置主体1外部并过盈配合有带轮ⅱ14,装置主体1内开设有驱动腔7和泵吸槽10,第二转轴8一端贯穿延伸至驱动腔7内并固定连接有若干叶片9,通过压缩空气分出的冷气冲击叶片9,使得叶片9带动第二转轴8转动,另一端贯穿延伸至装置主体1外部,第三转轴11一端贯穿延伸至泵吸槽10内并过盈配合有驱动盘23,另一端贯穿延伸至装置主体1外部,第二转轴8、第三转轴11位于装置主体1外部的一端均过盈配合有带轮ⅰ13,两个带轮ⅰ13与带轮ⅱ14共同配合有同步带15,带轮ⅰ13与带轮ⅱ14外壁均设置有齿,同步带15内壁也设置有齿,带轮ⅰ13、带轮ⅱ14与同步带15为啮齿传动,且带轮ⅰ13的尺寸小于带轮ⅱ14的尺寸,从而使得带轮ⅱ14的转动速度较低,同时可以更小的力驱动其转动,保证铸件的平稳输送,转动柱4侧壁固定连接有若干网板5,通过涡流管6将压缩空气分为冷气与热气,通过压缩空气冲击叶片9,从而使得第二转轴8转动,再通过带轮ⅰ13、带轮ⅱ14与同步带15的配合使得转动柱4转动,通过网板5的转动将铸件送入冷却液内,送入冷却液内后,通过驱动盘23与连杆22驱动t形活塞20往复运动,使得冷却槽2内的冷却液循环流动,同时通过涡流管6产生的冷气对冷却液进行降温,同时网板5推动逐渐在冷却槽内移动,通过冷却液的流动与铸件的移动,使得铸件更好的与冷却液接触,提高降温效率,再通过网板5将冷却后的铸件送出,无需在冷却完成后,进行人工打捞,提高加工效率。

15.冷却机构还包括与装置主体1侧壁固定连接的涡流管6,涡流管6的输入端与空气压缩机连接,通过压缩空气的输入,涡流管6两端可以输入冷气与热气,为现有技术,在此不做赘述,涡流管6的冷端与热端均与装置主体1侧壁贯穿固定连接,涡流管6的冷端贯穿延伸至驱动腔7内,装置主体1贯穿固定连接有多个冷气管12,冷气管12一端贯穿延伸至驱动腔7内,另一端贯穿延伸至装置主体1外部,如图1所示,冷气管12贯穿通过泵吸槽10,并在其内

部蛇形盘旋,且冷气管12为铜制管件,增加其与冷却液的接触面积,通过冷气对冷却液进行降温。

16.装置主体1内设置有冷却液循环机构,冷却液循环机构包括开设在泵吸槽10内底壁与内顶壁的滑动槽16,滑动槽16内密封滑动连接有调节块17,如图2所示,滑动槽16开设孔与外界连通,从而保证密封滑动的调节块17可以在滑动槽16内自由滑动,滑动槽16内壁固定连接有若干电动推杆ⅰ18,电动推杆ⅰ18为伺服电动推杆,其可以根据电流大小改变伸出长度,电动推杆ⅰ18的输出端与对应的调节块17固定连接,泵吸槽10内侧壁固定连接有固定框21,固定框21贯穿滑动连接有t形活塞20,t形活塞20顶壁与底壁均开设有调节槽24,如图3所示,调节槽24与外界连通,从而保证t形滑块25可以在其内部自由滑动,调节槽24内密封滑动连接有t形滑块25,t形滑块25与t形活塞20之间固定连接有若干弹簧ⅰ26,弹簧ⅰ26的劲度系数较大,从而使得t形滑块25可以随两个调节块17的移动同时,其弹力还可保证t形滑块25与调节块17之间密封滑动连接,t形滑块25共同与泵吸槽10侧壁与调节块17侧壁密封滑动连接,t形活塞20与泵吸槽10内侧壁滑动连接,驱动盘23侧壁通过销轴转动连接有连杆22,连杆22远离驱动盘23的一端与t形活塞20通过销轴转动连接,装置主体1内开设有多个进液孔27、排液孔28,进液孔27与排液孔28均将冷却槽2与泵吸槽10连通,冷却槽2内侧壁嵌设有热敏电阻19,热敏电阻19随其温度的升高为升高,热敏电阻19与电动推杆ⅰ18通过导线串联,通过热敏电阻19感知浸入冷却液铸件瞬间的温度,根据该温度改变电动推杆ⅰ18的伸出长度,即当温度较高时,此时热敏电阻19的阻值较大,从而使得电动推杆ⅰ18的接入电阻较大,使其电流较小,从而使其伸出长度减小,即使得两个调节块17之间的距离增大,t形滑块25随之一同运动,从而使得t形活塞20、t形滑块25与冷却液的接触面积增大,又由于驱动盘23通过连杆22驱动t形活塞20滑动的距离是一定的,此时接触面积的变大,即使得t形活塞20一次往复运动,可以泵吸更多的冷却液,从而提高冷却槽内冷却液循环流动速度,从而提高冷却效率,反之,在温度较低时,此时热敏电阻19阻值较小,从而使得t形活塞20一次往复运动泵吸液量减小,从而降低冷却液循环速度。

17.同时,改变泵吸冷却液量的同时,由于泵吸液量的增大与减小,t形活塞20与t形滑块25与冷却液的接触面积的变化,而接触面积越大,则使得t形活塞20与t形滑块25滑动时所需的力越大,反之则越小,使得驱动盘带动t形活塞20往复运动的阻力增大,而阻力的增大,即使得第二转轴8的转动阻力增大,进而使得叶片9的转动阻力增大,使得带轮ⅰ13的转动速度下降,从而使得第一转轴3的转动速度随之降低,从而降低网板5推动铸件的速度,进而增加铸件在冷却液中的停留时间,提高降温效果,反之则减少停留时间,从而避免温度较高的铸件无法得到很好的冷却,而温度较低的铸件过度冷却。

18.值得一提的是,当温度过高时,此时涡流管6内产生的冷气在冲击叶片9使得第二转轴8转动时的阻力大,从而使得其动能损失大,进而使得冷气的速度降低,从而使得流过泵吸槽10的速度更慢,可以有更长时间与内部冷却液接触,使得冷却液降温速度更快,即在温度过高时,提高冷却液流动速度,同时还降低冷却液温度,进一步提高冷却效果。

19.进液孔27与排液孔28内均设置有单向阀,进液孔27内的单向阀仅允许冷却液从冷却槽2内进入泵吸槽10内,排液孔28内的单向阀仅允许冷却液从泵吸槽10内进入冷却槽2内。

20.装置主体1内设置有烘干机构,烘干机构包括开设在装置主体1内的一个热气腔29

和多个通孔36,通孔36将热气腔29与冷却槽2连通,热气腔29内顶壁与内底壁均固定连接有若干挡板30,如图4所示,位于热气腔29内顶壁与内底壁的挡板30交错分布,从而使得进入热气腔29内的热气流通过与挡板30的摩擦与喷撞,使其流速得到一定的较低,同时,与通孔36最近的挡板30为与热气腔29内顶壁固定连接的挡板30,从而使得热气流自下而上进入,从而使得通孔36自下而上气流速度逐渐降低,从而使得送出冷却液的铸件受到逐渐减小的热气吹拂,通过热气的吹拂使得冷却后铸件表面的冷却液蒸发,从而避免了后续人工对铸件进行烘干,进一步的提高了加工效率,涡流管6的热端贯穿延伸至热气腔29内。

21.转动柱4处设置有多组下料机构,下料机构包括多个电动推杆ⅱ31,电动推杆ⅱ31与转动柱4固定连接,电动推杆ⅱ31的输出端固定连接有弧形板32,弧形板32对称开设有两个安装槽33,安装槽33内滑动连接有随动板34,随动板34与弧形板32之间固定连接有弹簧ⅱ35,随动板34与对应的网板5侧壁滑动连接,在铸件冷却完成后,启动电动推杆ⅱ31,使得电动推杆ⅱ31带动弧形板32与随动板34滑出,从而将两个网板5之间的铸件顶出,避免了人工对网板5之间的铸件的取出。

22.本发明中,将铸造完成的铝合金铸件置于两个网板5之间,通过空压机向涡流管6内供入压缩空气,涡流管6将压缩空气分为冷热两股气流,冷气进入驱动腔7内,冲击叶片9,使得叶片9带动第二转轴8转动,进而使得第二转轴8带动对应的带轮ⅰ13转动,再通过同步带15的传动,使得另一个带轮ⅰ13与带轮ⅱ14同步转动,带轮ⅱ14的转动带动第一转轴3转动,从而使得转动柱4转动,转动柱4带动网板5转动,将网板5之间的铸件送入冷却槽2内。

23.第三转轴11的转动,带动驱动盘23转动,驱动盘23则通过连杆22带动t形活塞20往复运动,t形活塞20往复运动将冷却槽2内的冷却液抽入泵吸槽10内,再通过排液孔28泵入冷却槽2内,通过冷气管12内的冷气对冷却液进行降温,同时使得冷却液在冷却槽2内循环流动,配合网板5推动铸件移动,使得冷却液充分与铸件接触,对其进行冷却。

24.冷却过程中,通过热敏电阻19感知浸入冷却液铸件瞬间的温度,根据该温度改变电动推杆ⅰ18的伸出长度,即当温度较高时,此时热敏电阻19的阻值较大,从而使得电动推杆ⅰ18的接入电阻较大,使其电流较小,从而使其伸出长度减小,即使得两个调节块17之间的距离增大,t形滑块25随之一同运动,从而使得t形活塞20、t形滑块25与冷却液的接触面积增大,又由于驱动盘23通过连杆22驱动t形活塞20滑动的距离是一定的,此时接触面积的变大,即使得t形活塞20一次往复运动,可以泵吸更多的冷却液,从而提高冷却槽内冷却液循环流动速度,从而提高冷却效率,反之,在温度较低时,此时热敏电阻19阻值较小,从而使得t形活塞20一次往复运动泵吸液量减小,从而降低冷却液循环速度。

25.同时,改变泵吸冷却液量的同时,由于泵吸液量的增大与减小,t形活塞20与t形滑块25与冷却液的接触面积的变化,而接触面积越大,则使得t形活塞20与t形滑块25滑动时所需的力越大,反之则越小,使得驱动盘带动t形活塞20往复运动的阻力增大,而阻力的增大,即使得第二转轴8的转动阻力增大,进而使得叶片9的转动阻力增大,使得带轮ⅰ13的转动速度下降,从而使得第一转轴3的转动速度随之降低,从而降低网板5推动铸件的速度,进而增加铸件在冷却液中的停留时间,提高降温效果,反之则减少停留时间。

26.铸件在随网板5运动经过冷却液冷却后,随网板5的运动被送出冷却液,此时经过通孔36处,此时涡流管6产生的热气经过热气腔29后,热气筒通孔36喷出,对冷却后的铸件表面的冷却液进行烘干。

27.烘干后的铸件继续随网板5运动,直至其被送至装置主体1上方时,人工将网板5之间冷却后的铸件取下,或启动电动推杆ⅱ31,使得电动推杆ⅱ31带动弧形板32与随动板34滑出,从而将两个网板5之间的铸件顶出。

28.冷却后的铸件取出后,再次向两个网板5之间加入待冷却的铸件,按上述步骤继续进行冷却操作即可。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。