厚大断面718h预硬性塑料模具钢热处理方法

技术领域

1.本发明涉及718h预硬性塑料模具钢领域,具体为一种厚大断面718h预硬性塑料模具钢热处理方法。

背景技术:

2.高端718h塑料模具钢通常采用电炉冶炼制备及后续模铸浇注,单只模铸钢锭重量约为25t~35t。当前,截面厚度超过800mm的预硬型塑料模具钢在材料制备方面与国外先进水平存在较大差距,需要大量进口,亟待解决。高品质塑料模具钢截面尺寸大,硬度均匀性要求高,需要控制在

±

1.5hrc范围内。

技术实现要素:

3.为了克服现有技术中的不足,本发明的目的旨在提供一种厚大断面718h预硬性塑料模具钢热处理方法,可以均匀化厚大断面模块截面硬度值。

4.为了解决上述技术问题,本发明的技术方案是:

5.一种厚大断面718h预硬性塑料模具钢热处理方法,包括以下步骤:

6.(1)厚大断面718h预硬性塑料模具钢的模块经900℃~1150℃温度锻造后进行空冷处理,在空冷状态下放置12h~15h后进行880

±

10℃保温16h~24h正火处理,后续进行660℃~680℃保温36h~48h的扩散去氢退火处理;

7.(2)扩散去氢退火处理后,模块需进行870

±

10℃保温16h~24h的淬火处理,利用水空交替淬火工艺原则执行淬火冷却;

8.(3)经淬火处理后的模块需即刻进行后续的520℃~540℃保温36h~48h的回火处理。

9.所述的厚大断面718h预硬性塑料模具钢热处理方法,步骤(1)中,厚大断面718h预硬性塑料模具钢的模块是经电炉冶炼、二次精炼、高温扩散退火及两次镦粗、三向锻造而成,模块规格尺寸为3000mm

×

1210mm

×

835mm。

10.所述的厚大断面718h预硬性塑料模具钢热处理方法,高温扩散退火工艺在钢锭出炉经“一镦一拔”后进行,高温扩散退火工艺为1250

±

50℃保温16h~32h,均温时间根据钢锭截面厚度大小进行选择。

11.所述的厚大断面718h预硬性塑料模具钢热处理方法,步骤(1)中,正火处理和扩散去氢退火处理的升温速率在50℃/h以下。

12.所述的厚大断面718h预硬性塑料模具钢热处理方法,步骤(2)中,在650℃~700℃进行阶梯均温处理,保温时间为6h~12h。

13.所述的厚大断面718h预硬性塑料模具钢热处理方法,步骤(2)中,水空交替淬火工艺原则为:模块经870

±

10℃保温16h~24h后预空冷500s~700s至a1点:理想状态下发生平衡相变时的温度727℃;再进行“水淬100s~300s 空冷100s~300s”的循环冷却,直至模块表面最终温度低于马氏体转变开始温度ms点,且模块心部冷速高于珠光体相变的临界冷

速,所述珠光体相变的临界冷速为0.05℃/s,淬火后立刻入炉待料,温度为200℃~300℃。

14.所述的厚大断面718h预硬性塑料模具钢热处理方法,步骤(2)中,淬火处理的升温速率在50℃/h以下。

15.所述的厚大断面718h预硬性塑料模具钢热处理方法,步骤(3)中,通常采用两次回火处理,第一次回火处理温度低于第二次回火处理温度,第一次回火处理在较低温度回火以观察截面硬度值变化规律,满足截面硬度值稳定在33hrc~37hrc。

16.所述的厚大断面718h预硬性塑料模具钢热处理方法,两次回火处理的升温速率在50℃/h以下。

17.本发明的设计思想是:

18.本发明首先设计通过锻前高温扩散退火工艺减轻了基材微观偏析,提高了材料综合性能。后续热处理制度包含锻后正火、扩散去氢退火处理、水空交替淬火及高温回火工艺。其中,从实验室测试结果分析,“880

±

10℃正火 870

±

10℃淬火调质处理”工艺显著改变了基体的晶粒结构、位错密度和析出相分布,提高了材料的强韧性匹配和截面硬度均匀性。此外,基于abaqus数值模拟及实验研究提出的模块水空交替淬火冷却工艺研究方案,大程度解决了厚大模块因淬火过程易于产生的模块开裂及截面硬度值不均匀现象。

19.本发明的优点及有益效果是:

20.1、本发明以截面厚度超过800mm的高品质预硬型718h塑料模具钢为实验材料,基于前期实验研究基础及系统的实验方案,综合实验表征及数值模拟设计了包含高温扩散退火、锻后正火、扩散去氢退火处理、水空交替淬火及两次高温回火的热处理工艺,旨在实现厚大模块高的截面硬度均匀性,为718h塑料模具钢工业化应用过程中的力学性能改善提供技术支撑。

21.2、本发明确定了厚大断面718h预硬性塑料模具钢最佳的热处理方法,835mm厚的模块经本发明方案处理后截面硬度值控制在33hrc~37hrc,硬度差值稳定在

±

1.1hrc范围内,体现了厚大断面718h塑料模具钢的高品质。研究结果对于提高模具钢产品档次具有非常重要的意义。

附图说明

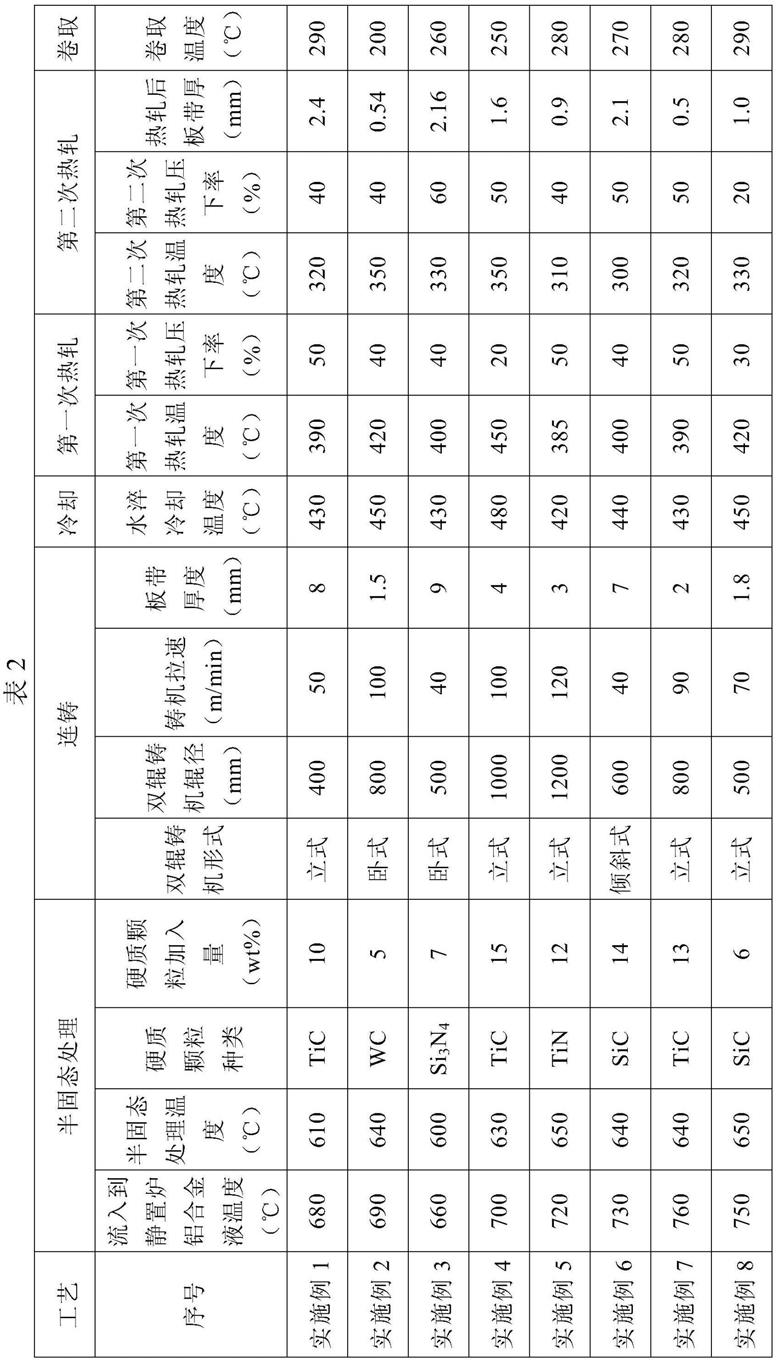

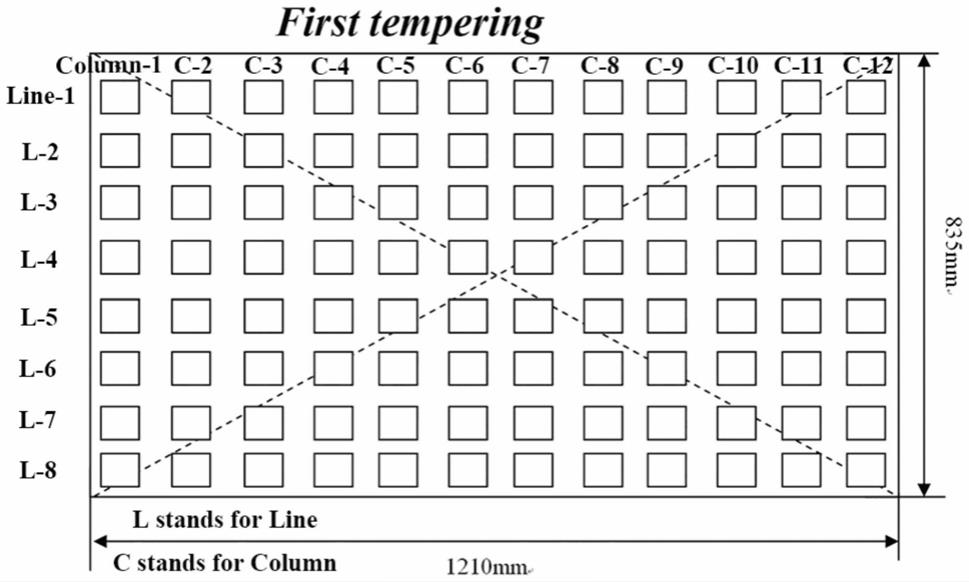

22.图1(a)-图1(b)为厚大断面718h预硬性塑料模具钢回火热处理后硬度值检测位置。其中:

23.图1(a)一次回火(first tempering),l代表line(即每行),c代表column(即每列)。图1(b)二次回火(second tempering)。

具体实施方式

24.在具体实施过程中,本发明确定了厚大断面718h预硬性塑料模具钢最佳的热处理方法,根据本发明,718h预硬性塑料模具钢的模块是经电炉冶炼、二次精炼、高温扩散退火及两次镦粗、三向锻造而成,模块规格尺寸为3000mm

×

1210mm

×

835mm。模块经900℃~1150℃温度锻造后进行空冷处理,在空冷状态下放置12h~15h后进行880

±

10℃保温16h~24h正火处理及后续660℃~680℃保温36h~48h的扩散去氢退火处理;扩散去氢退火处理后,模块需进行870

±

10℃保温16h~24h的淬火处理,利用水空交替淬火工艺原则执行淬火冷

却;经淬火后的模块需即刻进行后续的520℃~540℃保温36h~48h的回火处理。进一步地,通过检测截面硬度值变化规律评估热处理工艺可行性。

25.下面,结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

26.实施例

27.请参阅图1(a)-图1(b)、表1、表2、表3,本实施例确定的厚大断面718h预硬性塑料模具钢最佳的热处理方法,包括以下步骤:

28.(1)718h预硬性塑料模具钢的模块是经电炉冶炼、二次精炼、高温扩散退火及三向锻造(沿x、y、z三个方向上反复热变形)而成,模块规格尺寸为3000mm

×

1210mm

×

835mm;钢锭的高温扩散退火工艺在钢锭出炉经“一镦一拔”后进行,利用先期的镦拔使柱状晶一定程度破碎,可有效的增加高温扩散均质化的作用。本实施例中,“一镦一拔”的工艺参数如下:镦粗,高径比控制在1.8~2.2范围内;然后直接拔长,拔长变形量≥50%。高温扩散退火工艺为1250℃保温24h,随炉冷却约表面1150℃后进行锻造处理。

29.步骤(1)中,电炉冶炼炉料由废钢和高炉铁水按一定比例混合而成,装炉料前电炉中需加白石灰进行造渣处理,在钢包中进行合金化及化学成分调整。随后,加入铝块或喷入铝粉进行预脱氧处理。电炉冶炼的钢水需进行二次精炼处理过程,包括钢包精炼炉(lf)及真空脱气炉(vd)等精炼工艺。

30.(2)模块经900℃~1150℃温度锻造后进行空冷处理,在空冷状态下放置15h后进行870℃保温22h正火处理,空冷至工件表面300℃~350℃。后续进行660℃保温42h的扩散去氢退火处理,随炉冷却至室温。本实施例中,正火处理和扩散去氢退火处理的升温速率为50℃/h;其中,正火处理的作用是:细化基体的晶粒结构、改变位错密度和析出相分布,提高材料的强韧性匹配和截面硬度均匀性。扩散去氢退火处理的作用是:使h原子一定程度扩散,可降低钢锭心部h原子浓度。h原子在钢中位错、亚晶界等区域易于产生一定程度的偏聚。在电炉冶炼过程中,模铸钢锭心部由于浇注工艺的影响会产生缩孔、疏松等缺陷。且凝固过程中钢锭心部温度高而表层温度较低,使心部高温区的h原子的溶解度变大,同时也对表层的h原子有一定的吸附作用,易使心部h原子浓度超过固溶极限。这将导致在后续的锻造及热处理过程中产生“氢致白点”缺陷,严重影响模块综合性能。

31.步骤(2)中,在模块加热时应采用放垫铁等措施使模块温度均匀,若锻造成型过程中模块温度低于终锻温度900℃而无法压下时,需进行再次回炉加热处理。

32.(3)扩散去氢退火处理后,模块需进行860℃保温22h的淬火处理,利用水空交替淬火工艺原则执行淬火冷却。本实施例中,淬火升温速率为50℃/h,且需在650℃~700℃进行阶梯均温处理,时间为6h。除了均温处理之外,进行水空交替淬火工艺具体为:预空冷600s至a1点(理想状态下发生平衡相变时的温度,727℃);进行水淬100s~300s 空冷100s~300s的循环冷却处理,循环次数定为18次。直至模块表面最终温度低于马氏体转变开始温度ms点(约330℃),且模块心部冷速高于珠光体相变的临界冷速(0.05℃/s);淬火后立刻入炉待料,温度约280℃。其中,阶梯均温处理的作用是:均匀化大型钢锭各部分温度,防止后续温度不均匀导致截面硬度发生差异。水空交替淬火处理的作用是:水空交替的复合淬火工艺可通过改变水淬和空冷的时间参数,理论上可获得介于连续水淬和空冷之间任意的淬火冷却能力。水空交替工艺是指在模块在水淬之后进行一段时间的空冷返温处理,利用模

块心部与表面的温差进行热传递,使表面温度升高而进行自回火过程,可有效的缓解表面局部应力集中和增加其韧性。

33.(4)经淬火处理后的模块需即刻进行后续的回火处理,由于模块尺寸较大,通常采用两次回火工艺。第一次回火制度为520℃保温48h,随炉冷却至200℃后空冷至室温。第二次回火制度为530℃保温48h,随炉冷却至200℃后空冷至室温。本实施例中,两次回火的升温速率为40℃/h。由于模块尺寸较大,通常采用两次回火工艺。其中,第一次回火处理的作用是:第一次在较低温度回火以观察截面硬度值变化规律。第二次回火处理的作用是:第二次回火温度基于第一次回火后的截面硬度值进行微调整,本发明要求模块截面硬度值稳定在33hrc~37hrc范围内。

34.(5)将待测试硬度值截面进行表面磨光处理,通过便携式硬度计测量模块经回火后的冒口端及水口端硬度值,其中回火后硬度测量位置见如图1(a)-图1(b)。实测截面硬度值结果如表1、表2及表3所示。

35.表1厚大断面718h预硬性塑料模具钢水口端第一次回火硬度值检测数据(hrc)

36.positionc-1c-2c-3c-4c-5c-6c-7c-8c-9c-10c-11c-12l-138.839.138.538.638.238.738.738.937.437.538.837.3l-239.138.838373838.137.138.138.237.237.938.9l-338.137.538.337.237.737.137.23738.737.938.938.8l-438.537.437.83737.637.237.937.237.338.438.539.3l-538.83737.537.537.437.537.637.637.838.537.639.8l-639.73737.237.637.337.537.737.637.637.937.338.9l-738.837.538.437.437.839.337.137.237.83838.939.5l-838.137.138.939.238.838.137.937.937.938.338.837.4

37.表2厚大断面718h预硬性塑料模具钢冒口端第一次回火硬度值检测数据(hrc)

38.positionc-1c-2c-3c-4c-5c-6c-7c-8c-9c-10c-11c-12l-138.440.138.738.539.539.63938.240.140.139.640.1l-238.738.137.637.837.537.637.837.737.338.339.139.8l-339.537.137.338.137.937.337.637.837.937.537.437.5l-439.837.337.937.537.538.138.737.638.237.737.738.8l-540.138.737.438.639.439.938.537.437.637.338.540l-639.538.238.337.538.438.537.337.338.737.638.438.9l-739.737.838.23837.537.637.437.738.937.838.539.8l-839.739.939.83937.938.137.739.239.439.339.338.6

39.表3厚大断面718h预硬性塑料模具钢水口和冒口端二次回火硬度值检测数据(hrc)

40.position1#2#3#4#5#nozzle36.636.836.937.235.5riser37.337.737.136.836.4

41.实施例结果表明,本发明确定了厚大断面718h预硬性塑料模具钢最佳的热处理方法,模块经本发明方案进行调制处理后,截面硬度值控制在33hrc~37hrc。一次回火后模块的截面硬度差值稳定在

±

1.5hrc范围内,二次回火后硬度差值稳定在

±

1.1hrc范围内,体现了厚大断面718h塑料模具钢的高品质。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。