1.本发明属于燃料电池技术领域,涉及一种用于燃料电池钛极板的导电预涂层及其制备方法,具体涉及一种提高燃料电池钛极板导电稳定性和抗点蚀性能的导电预涂层及其制备方法。

背景技术:

2.双极板是质子交换膜燃料电池(proton exchange membrane fuel cell,简称pemfc)系统中的重要组件之一,并且占据了整个燃料电池电堆的大部分重量和成本。对于理想的双极板来说,双极板材料必须是电和热的良导体,具有良好的阻气性和耐腐蚀性,并且要易于加工成形和大批量生产。金属薄板依靠着优良的导电性能、导热性能和抗震性能成为双极板加工的主流材料。目前金属极板从原材料到加工成产品需要经历很多道工艺,主要依次包括金属薄板的冲压成型、阴极板和阳极板的焊接、金属极板的表面改性处理以及密封。这种先成形后涂层的工艺次序会导致金属极板表面涂层的不均匀,尤其体现在金属极板脊上、槽底以及侧壁处涂层的厚度差异,同时在分立的极板表面沉积涂层会容易造成原材料的浪费,导致金属极板生产效率的下降以及良品率的降低。因此,为了提高金属极板的生产效率,采用预涂层工艺——直接在金属基材表面沉积涂层后再进行冲压成形成金属极板,具有很好的应用前景。

3.钛及钛合金材料具有密度小、比强度高等优势,在燃料电池极板中已经得到了广泛的应用。但是,在燃料电池环境下腐蚀后,金属表面会生成一层或者多层致密的氧化膜,并且随着腐蚀时间的增加而变厚,进而导致接触电阻显著增大,降低电池输出功率,同时燃料电池环境中的氟离子对钛材料具有点蚀作用,加速钛材料的溶解,因此仍需对钛金属表面进行改性处理,提高其导电性能和抗点蚀性能。

4.中国专利文献cn113737142a公开了一种钛极板复合梯度碳基涂层的制备方法,采用多层梯度结构涂层解决了钛极板导电性差的问题。专利文献cn110137525a公开了一种在纯钛极板上采用高功率脉冲磁控溅射工艺,制备包含ti、c、n三种元素的复合过渡层和类石墨表层的复合材料的技术,提升了燃料电池的寿命。但上述专利文献中的改性涂层直接沉积在钛极板表面,由于极板表面存在沟槽流道结构,存在极板表面涂层厚度不均匀现象;而当这些导电涂层应用在预涂层工艺当中时,涂覆涂层的基材进行冲压成形后,还存在涂层开裂、导致基材暴露发生氧化以及点蚀等风险。

5.因此,对于燃料电池钛极板的预涂层来说,不仅需要改性提高其表面导电性能,同时还要避免涂层在成形过程中发生开裂、暴露基材、导致点蚀以及氧化膜随着腐蚀进行而不断增殖等问题,开发一种应用于燃料电池钛极板的导电预涂层具有重要意义。

技术实现要素:

6.本发明的目的是提供一种用于燃料电池钛极板的导电预涂层及其制备方法,以提高燃料电池钛极板的导电性能以及抗点蚀性能。

7.本发明的技术方案如下:本发明的一种用于燃料电池钛极板的导电预涂层,其特征在于,从钛基材表面向外依次为:分布在钛基材表面的第一金属颗粒层,覆盖在所述第一金属颗粒层表面的原位氧化层,覆盖在所述原位氧化层表面的第二金属层,以及覆盖在所述第二金属层表面的纳米导电层;在所述原位氧化层内部,分布着至少一层的第一金属颗粒和第二金属颗粒的混合层,从第一金属颗粒层向外至第二金属颗粒层,所述混合层中的第一金属颗粒的质量占比从100%依次下降至0%,第二金属颗粒的质量占比从0%依次上升至100%;所述第一金属颗粒层的金属为抗点蚀金属铌、钽、钼、钨或钯中的一种或两种,优选的抗点蚀金属为铌或/和钽;所述抗点蚀金属的元素化学价态高于 4价,并且以点状颗粒形式均匀嵌入钛基材表面,覆盖率为1%~50%,优选5%~20%;所述原位氧化层为金属钛氧化生成的致密的缺氧氧化钛tio

x

,其中1《 x 《2,厚度10~1000 nm,优选50~200 nm;钛基材表面的氧化膜tio2是不导电的,但是当所述的第一金属颗粒即抗点蚀金属和氧化钛共存时,使得tio2晶格中的ti

4

转化为ti

3

以及ti

2

,电子在不同价态之间来回跳跃,从而能够提升氧化膜的导电性;所述第二金属层的金属为高韧性金属金、银、铂、锡或铜中的一种或两种,以点状颗粒形式均匀嵌入原位氧化层表面,覆盖率为1%~50%,优选5%~20%;或者以层状形式覆盖在原位氧化层表面,厚度5~100 nm,优选30~70 nm;所述纳米导电层为导电贵金属或者导电碳材料,厚度5~500 nm,优选50~200 nm;所述导电贵金属为金、银、钯、铂、铱或铑中的一种,所述导电碳材料为石墨、类金刚石、类石墨、石墨烯、碳纳米管或金属碳化物中的一种。

8.本发明的一种用于燃料电池钛极板的导电预涂层的制备方法,其特征在于,包括以下步骤:(1)在真空环境中对所述钛基材进行等离子体清洗;(2)在钛基材表面沉积第一金属颗粒层;(3)在真空低氧环境下对钛基材进行预氧化处理,钛基材金属发生氧化增殖,形成原位氧化层;并在原位氧化层中穿插沉积至少一层的第一金属颗粒和第二金属颗粒的混合层,采用多层的形式可以进一步抑制腐蚀溶液的渗透,提高涂层的稳定性;(4)在原位氧化层表面沉积第二金属层;(5)在第二金属层表面进行导电层的沉积;进一步地,所述的步骤(1)中,所述等离子体清洗为离子源清洗、自偏压清洗、射频清洗或者平板放电清洗中的一种,清洗温度50~500℃,清洗时间1~20 min。

9.进一步地,所述的步骤(2)、步骤(4)和步骤(5)中,所述的涂层沉积方法为磁控溅射沉积、化学气相沉积、脉冲激光沉积、等离子体喷涂、离子镀中的一种或两种以上,所述的第一金属颗粒层和第二金属颗粒层中的覆盖率通过施加不同尺寸的掩模板控制。

10.进一步地,所述的步骤(3)中,所述真空低氧环境是指氧气分压不高于5pa的真空环境,所述预氧化处理的方式为等离子体氧化和/或热氧化的原位氧化方法,处理温度为100~800℃,时间为10 s~30 min。钛基材原位氧化生成的氧化层和钛基材之间具有优异的结合性能,可以避免涂层在冲压过程中发生开裂现象,即使发生了开裂,所述的原位氧化层表面的第二金属颗粒层具有极佳的流动性能,能够迅速地对裂纹处进行填充保护。

11.与现有技术相比,本发明的用于燃料电池钛极板的导电预涂层,不仅通过表面的纳米导电层改善了钛基材的导电性能,而且原位生长的致密的氧化层和基材之间具有极佳的结合性能,在冲压过程中可以避免涂层的开裂剥落;散布在原位氧化层内部的混合层不仅可以增加原位氧化层的导电性,而且第一金属颗粒层和混合层中的第一金属颗粒可以保证钛基材的抗点蚀性能,混合层中的第二金属颗粒与第二金属颗粒层具有优异的流动性,能够迅速填充冲压时产生的裂纹,提高钛基材预涂层的稳定性,对于实现钛基材预涂层的批量化制造具有重要意义。

附图说明

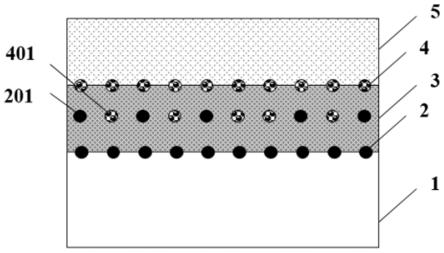

12.图1为本发明实施例1中的涂层剖视结构示意图;图2为本发明对比例1中的涂层冲压成形后剖视结构示意图;图3为本发明实施例1中的涂层冲压成形后剖视结构示意图;图4为本发明实施例1~2,对比例1的腐蚀电流密度变化曲线;图中标记说明:1-钛基材,2-第一金属颗粒层,201-第一金属颗粒,3-原位氧化层,4-第二金属层,401-第二金属颗粒,5-纳米导电层,6-传统耐蚀层,7-传统导电层,8-氧化膜。

具体实施方式

13.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

14.本发明中的一种用于燃料电池钛极板的导电预涂层,如图1所示,从钛基材1表面向外依次为:覆盖在钛基材1表面的第一金属颗粒层2,覆盖在所述第一金属颗粒层2表面的原位氧化层3,覆盖在所述原位氧化层3表面的第二金属层4,以及覆盖在所述第二金属层4表面的纳米导电层5,其中原位氧化层3中还设置有至少一层第一金属颗粒201和第二金属颗粒401的混合层。

15.实施例1实施例1为本发明的一种钛极板的导电预涂层,结构如图1所示,采用以下步骤制备:(1)在真空条件下,加热至200℃,通入氩气维持气压在0.1 pa,在挂有钛基材1的样品架上施加-700 v的偏压进行等离子体清洗,除去钛基材1表面的杂质和氧化膜;(2)维持温度为200℃,充入更多氩气维持气压在0.3 pa,钛基材1前放置掩模版,采用磁控溅射方法沉积第一金属颗粒层2(金属铌颗粒),覆盖率8%;(3)提高温度至400℃,充入氧气维持气压在3pa,进行原位预氧化2 min,形成厚度30 nm的致密的原位氧化层3;(4)维持温度在400℃,充入氩气维持气压在0.1 pa,钛基材前放置掩模版,采用磁控溅射方法沉积第一金属颗粒201(铌)和第二金属颗粒401(锡)的混合层,覆盖率8%,铌和锡的质量比为1:1;(5)维持温度400℃,充入氧气维持气压在3 pa,进行原位预氧化2 min,形成厚度

30 nm的原位氧化层3;(6)维持温度在400℃,充入氩气维持气压在0.1 pa,钛基材1前放置掩模版,采用磁控溅射方法沉积第二金属层4(金属锡颗粒),覆盖率8%;(7)维持腔体温度和气压不变,在表面磁控溅射沉积纳米导电层5(纳米金涂层),厚度20 nm,冷却,完成导电预涂层的制备。

16.实施例2实施例2为本发明的一种钛极板的导电预涂层,采用以下步骤制备:(1)在真空条件下,加热至200℃,通入氩气维持气压在0.1 pa,在挂有钛基材1的样品架上施加-700 v的偏压进行等离子体清洗,除去钛基材1表面的杂质和氧化膜;(2)维持温度为200℃,充入更多氩气维持气压在0.3 pa,钛基材1前放置掩模版,采用离子镀方法沉积第一金属颗粒层2(金属铌和钽颗粒,质量比为1:2),覆盖率20%;(3)提高温度至500℃,充入氧气维持气压在3 pa,进行原位预氧化5 min,形成厚度80 nm的致密的原位氧化层3;(4)维持温度在500℃,充入氩气维持气压在0.1 pa,钛基材前放置掩模版,采用离子镀方法沉积第一金属颗粒201(铌和钽的质量比为1:2)和第二金属颗粒401(银和铜颗粒的质量比为1:1)的混合层,覆盖率10%,铌和钽的质量与银和铜的质量之比为1:1;(5)维持温度500℃,充入氧气维持气压在3 pa,进行原位预氧化5 min,形成厚度80 nm的原位氧化层3;(6)维持温度在500℃,充入氩气维持气压在0.1 pa,钛基材1前放置掩模版,采用离子镀方法沉积第二金属层4(金属银和铜颗粒的质量比为1:1),覆盖率20%;(7)维持腔体温度和气压不变,在表面磁控溅射沉积纳米导电层5(导电碳涂层),厚度50 nm,冷却,完成导电预涂层的制备。

17.实施例3实施例3为本发明的一种钛极板的导电预涂层,采用以下步骤制备:(1)在真空条件下,加热至200℃,通入氩气维持气压在0.1 pa,在挂有钛基材1的样品架上施加-700 v的偏压进行等离子体清洗,除去钛基材1表面的杂质和氧化膜;(2)维持温度为200℃,充入更多氩气维持气压在0.3 pa,钛基材1前放置掩模版,采用磁控溅射方法沉积第一金属颗粒层2(金属钼颗粒),覆盖率30%;(3)提高温度至500℃,充入氧气维持气压在3 pa,进行原位预氧化5 min,形成厚度80 nm的致密的原位氧化层3;(4)维持温度在500℃,充入氩气维持气压在0.1 pa,钛基材前放置掩模版,采用磁控溅射方法沉积第一金属颗粒201(钼)和第二金属颗粒401(金)的混合层,覆盖率10%,钼金比例为2:1;(5)维持温度500℃,充入氧气维持气压在3 pa,进行原位预氧化5 min,形成厚度80 nm的原位氧化层3;(6)维持温度在500℃,充入氩气维持气压在0.1 pa,钛基材前放置掩模版,采用磁控溅射方法沉积第一金属颗粒201(钼)和第二金属颗粒401(金)的混合层,覆盖率10%,钼金比例为1:2;(7)维持温度500℃,充入氧气维持气压在3 pa,进行原位预氧化5 min,形成厚度

80 nm的原位氧化层3;(8)维持温度在500℃,充入氩气维持气压在0.1 pa,钛基材1前放置掩模版,采用磁控溅射方法沉积第二金属层4(金属金颗粒),覆盖率5%;(9)维持腔体温度和气压不变,在表面磁控溅射沉积纳米导电层5(导电碳涂层),厚度50 nm,冷却,完成导电预涂层的制备。

18.对比例1对比例1为传统的钛极板的导电预涂层,结构如图2所示,采用以下步骤制备:(1)在真空条件下,加热至200℃,通入氩气维持气压在0.1 pa,在挂有钛基材1的样品架上施加-700 v的偏压进行等离子体清洗,除去钛基材1表面的杂质和氧化膜;(2)维持温度为200℃,充入更多氩气维持气压在0.3 pa,采用磁控溅射方法沉积传统耐蚀层6(铌金属涂层),厚度为200 nm;(3)提高温度至400℃,充入氩气维持气压在0.1 pa,采用磁控溅射方法沉积传统导电层7(非晶碳涂层),厚度为100 nm;而后冷却,完成导电预涂层的制备。

19.实施例1~3和对比例1制备得到涂覆有导电涂层的钛基材薄板,经过薄板冲压方式成形为钛极板,而后采用电化学方法测试极板预涂层的腐蚀导电性能,测试电位1.6 v,测试时间1 h,再通过表面接触电阻测试评价极板涂层在腐蚀前后的导电性能,测试压力为0.6 mpa。实施例1~3和对比例1腐蚀前的接触电阻分别为4.5 mω

·

cm2、4.3 mω

·

cm2、4.2 mω

·

cm2和4.7 mω

·

cm2;腐蚀后的接触电阻分别为5.6 mω

·

cm2、5.9 mω

·

cm2、5.0 mω

·

cm2和19.7 mω

·

cm2。

20.对比例1中传统的钛基材表面导电涂层,经过薄板冲压成形之后,如图2所示,钛基材表面涂层出现大量裂纹,甚至出现涂层剥离的情况,导致钛基材直接暴露在大气环境中,和氧气接触生成不导电的氧化膜8,并且随着放置时间的延长,尤其是在腐蚀环境当中,表面氧化膜迅速增殖,覆盖涂层表面,导致涂层导电性能迅速下降。

21.本发明的实施例1中的导电预涂层,经过薄板冲压成形之后,如图3所示,由于原位氧化层和基材之间优异的结合性能,涂层裂纹数量显著降低,而且流动性优异的第二金属颗粒能够迅速地填充裂纹,保护基材不被氧化,同时能够保持优异的导电性能。原位氧化层中的第一金属颗粒和第二金属颗粒的混合层能够进一步减少涂层中产生缺陷,阻挡腐蚀溶液渗透进入基材表面,经过电化学腐蚀后,实施例涂层依然能保持优异的导电性能,而对比例中的传统导电涂层接触电阻经过电化学腐蚀后明显上升,导致输出性能下降。图4所示为实施例1~2和对比例1涂层的电化学测试腐蚀电流密度随着测试时间的变化曲线,可以看出,本发明实施例中的导电涂层和传统导电涂层腐蚀性能无显著差异。

22.本发明中的钛极板导电预涂层,不仅提高了钛基材表面导电性能,同时还避免涂层在成形过程中发生开裂暴露基材导致点蚀以及氧化膜随着腐蚀进行而不断增殖的风险,对于燃料电池钛极板的导电预涂层的应用及大批量生产具有重要意义。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。