1.本实用新型属于车间设备技术领域,具体地说,尤其涉及一种能够实现两灌装针管之间的间隔距离无极调节的、调节精准快捷、通用性非常广、结构设计简单巧妙的液体自动灌装机灌装针管无极调节器。

背景技术:

2.液体灌装机按灌装计量方式的形式不同,有四种基本形式:容积玻璃泵式、蠕动泵式、金属/陶瓷活塞计量泵式和时间压力法式。其中,蠕动泵式液体自动灌装机在制药、化工、食品等行业领域应用非常广泛。蠕动泵灌装机的胶管一头连通待灌装液体,另一头与灌装针管连通,胶管受蠕动泵挤压,灌装机根据需要灌装的液体量控制蠕动泵的工作时间,蠕动泵工作时,灌装针管向下运动插入正下放的灌装瓶内,原料灌内的待灌装液体经胶管、灌装针管进入灌装瓶内,定量灌装结束后,蠕动泵暂停工作,灌装针管向上运动;传输带传动,将下一批灌装瓶传送到灌装针管的正下方,如此重复动作。

3.灌装针管的数量为多个,一般在4-8个之间,根据车间实际产能需要来定。但两灌装针管之间的间隔距离是不定的,需要根据当下生产批次的包装瓶的大小来调整。传统灌装针管是通过螺母紧固的方式固定在套板上的,具体是在套板上开设长条弧型开口槽,灌装针管外侧壁设计有外螺纹,灌装针管穿插在长条弧型开口槽内并通过螺母固定在长条弧型开口槽上,两灌装针管之间的间隔距离需要工作人员进行多次测量,每个间隔距离均需要测量。比如灌装针管的数量为8,测量工作就需要进行7次,测量的过程是很耗时耗力的;此外,位置确定后,锁紧安装过程中也难以保证灌装针管的纵向中心线不偏移,需要多次调整矫正,位置定位精度比较差。

4.由此可见,传统液体灌装机的两灌装针管之间的间隔距离调节难度大、耗时耗力,且存在距离调节精度差的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术存在的不足,提供了一种能够实现两灌装针管之间的间隔距离无极调节的、调节精准快捷、通用性非常广、结构设计简单巧妙的液体自动灌装机灌装针管无极调节器。

6.本实用新型是通过以下技术方案实现的:

7.一种液体自动灌装机灌装针管无极调节器,包括沿灌装机立柱作上下升降运动的套板,所述套板上设有与之固定连接的调节器固定板,调节器固定板的两端分别固定设有组件支承板;

8.两组件支承板之间依次间隔设有一个主动装夹头和至少一个从动装夹头,所述主动装夹头、从动装夹头的两端均分别由固定在两组件支承板之间的两光轴支承;所述主动装夹头、从动装夹头、尾端组件支承板依次通过连杆连接形成剪叉结构;

9.所述主动装夹头、从动装夹头均分别固定设有灌装针管,所述灌装针管连通液体

自动灌装机的胶管。

10.优选地,所述主动装夹头的外侧面固定设有丝杠螺母座,该丝杠螺母座与贯穿主动装夹头、从动装夹头、两组件支承板的丝杠螺纹连接,所述丝杠由固定在首端组件支承板上的伺服电机驱动。

11.优选地,所述主动装夹头的中心位置经塞打螺钉连接首端一节连杆;

12.所述从动装夹头的中心位置经塞打螺钉连接二节连杆,所述二节连杆的圆心距是首端一节连杆圆心距的两倍;

13.所述尾端组件支承板也经塞打螺钉连接尾端一节连杆,尾端一节连杆与首端一节连杆为两根相同的连杆;

14.所述首端一节连杆、二节连杆、尾端一节连杆依次首尾相连构成剪叉连杆机构。

15.优选地,所述液体自动灌装机为蠕动泵式液体自动灌装机。

16.优选地,所述套板的上下升降运动由气缸驱动。

17.优选地,所述灌装针管上设有外螺纹,灌装针管利用螺母与主动装夹头或者从动装夹头固定连接。

18.与现有技术相比,本实用新型的有益效果是:

19.本实用新型结构设计简洁而巧妙,剪叉结构的设计实现了灌装针管间隔距离的无极调节,剪叉结构或由人工驱动或由伺服电机驱动,人工驱动仅需测量其中一个间隔距离即可,其余同步动作,相对传统结构该结构方式的调节速度、调节精度也是大幅度提升的;

20.但一般而言,剪叉结构是由伺服电机驱动,只要控制伺服电机的行程即可一次性实现每个间隔距离的快速调节,快捷而精准;

21.本实用新型生产制造容易,测试反馈良好,能明显提升产品的竞争力,具有很强的实用性,在液体灌装机技术领域可广泛推广使用。

附图说明

22.图1是本实用新型立体方向结构示意图一。

23.图2是本实用新型俯视方向结构示意图。

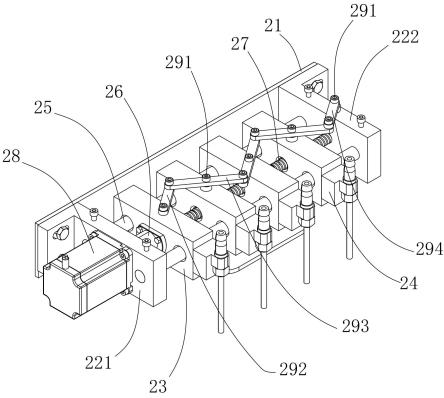

24.图3是本实用新型立体方向结构示意图二。

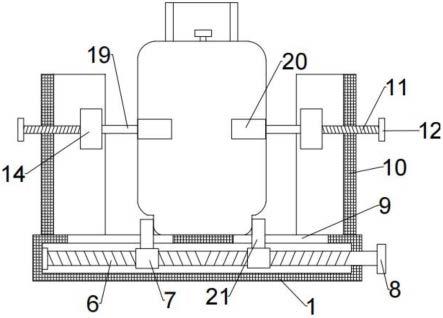

25.图4是本实用新型应用在液体灌装机上的立体方向结构示意图。

26.图5是本实用新型应用在液体灌装机上的侧视方向结构示意图。

27.图中:10.灌装机立柱;11.灌装针管;12.气缸;13.螺栓;20.套板;21.调节器固定板;221.首端组件支承板;222.尾端组件支承板;23.主动装夹头;24.从动装夹头;25.光轴;26.丝杠螺母座;27.丝杠;28.伺服电机;291.塞打螺钉;292.首端一节连杆;293.二节连杆;294.尾端一节连杆。

具体实施方式

28.为了使阅读者能够更好的理解本实用新型之设计宗旨,下面结合实施例对本实用新型所述的技术方案作进一步地描述说明。需要说明的是,在下述段落可能涉及的方位名词,包括但不限于“上、下、左、右、前、后”等,其所依据的方位均为对应说明书附图中所展示的视觉方位,其不应当也不该被视为是对本实用新型保护范围或技术方案的限定,其目的

仅为方便本领域的技术人员更好地理解本实用新型创造所述的技术方案。

29.在本说明书的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

30.实施例1:

31.本实施例提供一种液体自动灌装机灌装针管无极调节器,包括沿灌装机立柱10作上下升降运动的套板20,套板20上设有与之固定连接的调节器固定板21,调节器固定板21立在套板20上,调节器固定板21的两端分别固定设有两组件支承板;组件支承板通过螺栓或者焊接的方式与调节器固定板21固定。

32.两组件支承板之间依次间隔设有一个主动装夹头23和至少一个从动装夹头24。以一个主动装夹头23和三个从动装夹头24为例。本实施例主动装夹头23、从动装夹头24的两端均分别由固定在两组件支承板之间的两光轴25支承,两光轴25呈一定间距设置,光轴的两端头直接固定在两组件支承板上。

33.本实施例的主动装夹头23、从动装夹头24、尾端组件支承板222依次通过连杆连接形成剪叉结构。具体地,主动装夹头23、第一个从动装夹头、第二个从动装夹头、第三个从动装夹头依次等间距设置,且均由光轴支承在两组件支承板之间。与末端从动装夹头(本实施例中是指第三个从动装夹头)相邻的组件支承板为尾端组件支承板,利用连杆依次将主动装夹头23、第一个从动装夹头、第二个从动装夹头、第三个从动装夹头,以及尾端组件支承板进行连接形成剪叉连杆机构。驱动主动装夹头,在剪叉连杆机构的作用下,两两装夹头之间的间隔距离是相等的,且跟随主动装夹头的位置改变而改变,主动装夹头的驱动由人工驱动或者外接动力单元驱动。主动装夹头23、从动装夹头24均分别固定设有灌装针管11,灌装针管11与液体自动灌装机的胶管相连通。两灌装针管之间的距离为间隔距离l。

34.本实施例工作过程为:通过人工或者其它外接动力单元的方式驱动主动装夹头,主动装夹头在光轴上的前后移动同步带动从动装夹头在光轴上的前后移动;主动装夹头与从动装夹头之间的间隔距离,两从动装夹头之间的间隔距离,以及第三个从动装夹头与尾端组件支承板之间的间隔距离均相等,待两灌装针管之间的间隔距离l调节到需要的数值后,停止驱动。

35.本实施例结构设计简洁而巧妙,剪叉结构的设计实现了灌装针管间隔距离的无极调节,剪叉结构或由人工驱动或由伺服电机驱动,人工驱动仅需测量其中一个间隔距离即可,其余同步动作,相对传统结构该结构方式的调节速度、调节精度也是大幅度提升的。

36.实施例2:

37.在实施例1的基础上,本实用新型继续对其中涉及到的技术特征及该技术特征在本实用新型中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本实用新型的技术方案并且予以重现。

38.如说明书图1至图5所示,本实施例为应用在蠕动泵式液体自动灌装机上的一种灌装针管无极调节器,包括沿灌装机立柱10作上下升降运动的套板20,套板20上设有与之固定连接的调节器固定板21,调节器固定板21立在套板20上,调节器固定板21的两端分别固

定设有组件支承板;组件支承板通过螺栓或者焊接的方式与调节器固定板21固定。

39.两组件支承板之间依次间隔设有一个主动装夹头23和至少一个从动装夹头24。以一个主动装夹头23和三个从动装夹头24为例。本实施例主动装夹头23、从动装夹头24的两端均分别由固定在两组件支承板之间的两光轴25支承,两光轴25呈一定间距设置,光轴的两端头直接固定在两组件支承板上。主动装夹头23的外侧面固定设有丝杠螺母座26,该丝杠螺母座26与丝杠27螺纹连接,丝杠贯穿于开设在主动装夹头23、从动装夹头24、两组件支承板中间位置的通孔内,丝杠27由固定在首端组件支承板221上的伺服电机28驱动。

40.本实施例的主动装夹头23、从动装夹头24、尾端组件支承板222依次通过连杆连接形成剪叉结构。具体地,主动装夹头23、第一个从动装夹头、第二个从动装夹头、第三个从动装夹头依次等间距由光轴支承在两组件支承板之间,与末端从动装夹头(本实施例中是指第三个从动装夹头)相邻的组件支承板为尾端组件支承板,主动装夹头23的中心位置经塞打螺钉291连接首端一节连杆292,从动装夹头24的中心位置经塞打螺钉291连接二节连杆293,二节连杆293的圆心距是首端一节连杆292圆心距的两倍,尾端组件支承板也经塞打螺钉291连接尾端一节连杆294,尾端一节连杆294与首端一节连杆292是完全相同的两根连杆,首端一节连杆292、三根二节连杆293、尾端一节连杆294依次首尾相连构成剪叉连杆机构。也就是,利用连杆依次将主动装夹头23、第一个从动装夹头、第二个从动装夹头、第三个从动装夹头,以及尾端组件支承板进行连接形成剪叉结构。驱动主动装夹头,在剪叉连杆机构的作用下,两两装夹头之间的距离是相等的,并跟随主动装夹头的位置改变而改变的,主动装夹头的驱动由伺服电机驱动。主动装夹头23、从动装夹头24均分别固定设有灌装针管11,两装夹头之间的间距距离确定了,两灌装针管11的间距距离也就确定了,而且灌装针管相对装夹头居中安装,所以灌装针管11的间距距离l与两装夹头的间隔距离相等。灌装针管11与液体自动灌装机的胶管相连通,套板20的上下升降运动由气缸12驱动。灌装针管11上设有外螺纹,灌装针管利用螺母与主动装夹头23或者从动装夹头24固定连接。

41.本实施例工作过程为:两灌装针管之间的距离为间隔距离l,在蠕动泵灌装机的微电脑控制器里设置需要调节的间隔距离l,微电脑控制器控制伺服电机驱动主动装夹头运动。主动装夹头在光轴上的前后移动同步带动从动装夹头在光轴上的前后移动,主动装夹头与从动装夹头之间的距离,两从动装夹头之间的距离,以及第三个从动装夹头与尾端组件支承板之间的距离均相等,待两灌装针管之间的间隔距离l调节到需要的数值后,停止驱动。

42.本实施例结构设计简洁而巧妙,剪叉结构是由伺服电机驱动,只要控制伺服电机的行程即可一次性实现每个间隔距离的快速调节,快捷而精确;

43.本实施例生产制造容易,测试反馈良好,能明显提升产品的竞争力,具有很强的实用性,在液体灌装机技术领域可广泛推广使用。

44.最后,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。