1.本新型涉及一种嵌入式饮料瓶体罐装前置清洁及排序装置,属饮料生产设备技术领域。

背景技术:

2.在饮料灌装生产中,待灌装饮料瓶往往是在完成前期清洁后直接通过灌装生产线的输送系统输送至灌装机处从而满足饮料灌装作业,当前开发了多种类型的饮料瓶清洗设备,如专利申请号为“2017104311836”的“一种饮料瓶的清洗和烘干装置”及专利申请号为“2021102362825”的“一种透明塑料饮料瓶灌装前消毒杀菌方法”等产品和技术,当前的该类产品或技术虽然可以满足使用的需要,但一方面由于饮料瓶输送距离较长,从而导致饮料瓶在输送过程中存在收到外部微生物污染的风险;另一方面对清洁后的饮料瓶输送方向单一,仅能满足单一饮料灌装生产线及单一结构饮料瓶生产作业的需要,使用灵活性和通用性较差,难以有效满足多条饮料生产线同步进行饮料灌装作业的需要。

3.此外,当前的饮料瓶清洁设备在运行时,与饮料灌装设备生产线间均属相互独立的设备,从而导致饮料瓶清洁设备与饮料灌装设备间配套安装时需要设置独立的安装位置及空间,从而导致清洁设备安装定位作业成本高,并易受到工作场地环境影响,使用灵活性和通用性均相对较差。

4.因此针对这一问题,迫切需要开发一种饮料瓶灌装前清洁作业的需要,以满足实际使用的需要。

技术实现要素:

5.为了解决现有技术上的不足,本新型提供一种嵌入式饮料瓶体罐装前置清洁及排序装置,该新型在可有效满足与多种饮料灌装生产线及不同类型饮料瓶进行同步灌装作业的需要,使用灵活性好并可有效提高生产效率,同时可直接嵌入到饮料灌装生产线设备内,对生产设备改动下,从而极大的提高了设备运行的稳定性和通用性,并降低了饮料瓶清洁作业设备建设成本及受场地限制;此外,在运行中可有效对待灌装饮料瓶进行二次灭活净化处理,并同时根据灌装的需要,对待灌装瓶进行排序、导向供给作业,从而在有效降低微生物污染导致饮料产品质量下降的同时,另可有效提高饮料生产的灵活性。

6.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

7.一种嵌入式饮料瓶体罐装前置清洁及排序装置,包括承载机架、输送轨道、输出轨道、清洁腔及驱动电路,其中承载机架为横断面呈矩形,轴线与地平面呈0

°

—90

°

夹角的框架结构,输送轨道嵌于承载机架内,与承载机架内侧面连接,且输送轨道前端面超出承载机架前端面至少10厘米,后端面与承载机架后端面平齐分布,清洁腔嵌于承载机架上端面内并与承载机架轴线平行分布,且清洁腔另包覆在输送轨道外,同时输送轨道与清洁腔顶部间间距为0至清洁腔高度的50%,输出轨道至少两条,其前端面通过调节结构承载机架后端面滑动连接,各输出轨道中的任意一条保持与输送轨道后端面连通并同轴状态,且输出轨

道轴线与水平面呈0

°

—60

°

夹角;驱动电路嵌于承载机架外,并分别与输送轨道、输出轨道、清洁腔、调节结构电气连接。

8.进一步的,所述输送轨道和清洁腔均与承载机架内侧面间通升降驱动滑动连接,且所述升降驱动机构与承载机架轴线垂直分布并与驱动电路电气连接。

9.进一步的,所述清洁腔包括承载腔、蒸汽发生器、夹持机构、增压泵、回流泵、辐照灭活机构、分流管、喷淋口、电加热板、温湿度传感器、拖链线排,所述承载腔为轴向截面呈矩形的腔体结构,所述承载腔顶部设一个回流口,下端面设一个流入口,所述回流口通过导流管与回流泵连通,流入口通过导流管与增压泵连通,所述增压泵、回流泵均通过导流管与蒸汽发生器间连通,所述蒸汽发生器位于承载腔外并与承载机架内侧面连接,所述流入口另与至少一条分流管连通,所述分流管嵌于承载腔内并与承载腔底部连接,所述分流管另与若干喷淋口连通,所述喷淋口轴线与承载腔轴线相交并呈20

°

—90

°

夹角,所述电加热板至少两,嵌于与承载腔内并与承载腔侧壁连接,且电加热板另对称分布在输送轨道外,并与承载腔侧壁呈0

°

—45

°

夹角,所述夹持机构位于承载腔内,与承载腔顶部沿输送轨道轴线方向滑动连接,且夹持机构位于输送轨道上方并位于输送轨道中线位置,所述夹持机构另通过导线与驱动电路电气连接,且导线通过拖链线排与承载腔内侧面连接,所述温湿度传感器至少两个,嵌于承载腔内并沿承载腔轴线方向均布,所述辐照灭活机构若干,每至少三个辐照灭活机构构成一个辐照工作组,辐照工作组中的辐照灭活机构环绕承载腔轴线均布,且辐照灭活机构光轴与承载腔轴线相交并呈30

°

—90

°

,且各辐照工作组均沿承载腔轴线方向分布,所述蒸汽发生器、增压泵、回流泵、辐照灭活机构、加热板、温湿度传感器均与驱动电路电气连接。

10.进一步的,所述夹持机构包括驱动导轨、托架、压力传感器、弹性加持衬板、加持块、复位弹簧及伸缩驱动机构,所述驱动导轨与承载腔顶部连接并与输送轨道轴线平行分布,所述托架为矩形框架结构,其上端面与驱动导轨滑动连接,并与承载腔轴线及输送轨道轴线平行分布,所述加持块均为圆弧状结构,各加持块上端面与托架下端面间通过滑槽滑动连接,沿驱动导轨轴线方向对称分布在托架轴线两侧,内侧面均与弹性加持衬板连接,且所述弹性加持衬板与加持块间通过压力传感器相互连接,其中对称分布的两个加持块构成一个加持组,且加持组数量不少于4个,同时加持组内的两个加持块外侧面间通过复位弹簧及伸缩驱动机构相互连接,所述伸缩驱动机构轴线与托架轴线垂直分布,其两端通过弹性铰链与加持块外侧面铰接,所述复位弹簧包覆在伸缩驱动机构外并与伸缩驱动机构同轴分布,且所述复位弹簧两端分别与两加持块外侧面相抵,所述驱动导轨、压力传感器、伸缩驱动机构均通过导线与驱动电路电气连接。

11.进一步的,所述驱动导轨两端分别超出承载腔两端外至少10厘米,且位于承载腔外侧的驱动导轨与输送轨道间通过柔性护套连接,所述柔性护套为轴向截面呈矩形的空心柱状结构,并包覆在驱动导轨和输送轨道外。

12.进一步的,所述调节机构包括导向滑轨、滑块、缓冲垫块、行走机构及到位传感器,所述导向滑轨与承载机架后端面连接,且导向滑轨与输送轨道垂直分布,所述输出轨道前段的下端面通过滑块与导向滑轨滑动连接,所滑块后端面嵌于导向滑轨内并通过行走机构与导向滑轨滑动连接,所述滑块外侧面另设一个到位传感器,且到位传感器轴线与承载机架后端面垂直分布,所述滑块侧表面另设缓冲垫块,且缓冲垫块嵌于导向滑轨内并超出滑

块侧表面至少10毫米,此外,所述行走机构及到位传感器均与驱动电路电气连接。

13.进一步的,所述输出轨道下端面与承载机架间另通过辅助承载柱连接,所述辅助承载柱两端分别与输出轨道及导向滑轨间通过滑槽滑动连接,所述辅助承载柱为至少两级弹性伸缩杆、液压伸缩杆、气压伸缩杆及电动伸缩杆中的任意一种。

14.进一步的,所述的驱动电路为基于工业单片机、可编程控制器中任意一种为基础的电路系统,所述驱动电路另设电源接线端口、串口通讯端口。

15.本新型在可有效满足与多种饮料灌装生产线及不同类型饮料瓶进行同步灌装作业的需要,使用灵活性好并可有效提高生产效率,同时可直接嵌入到饮料灌装生产线设备内,对生产设备改动下,从而极大的提高了设备运行的稳定性和通用性,并降低了饮料瓶清洁作业设备建设成本及受场地限制;此外,在运行中可有效对待灌装饮料瓶进行二次灭活净化处理,并同时根据灌装的需要,对待灌装瓶进行排序、导向供给作业,从而在有效降低微生物污染导致饮料产品质量下降的同时,另可有效提高饮料生产的灵活性。

附图说明

16.下面结合附图和具体实施方式来详细说明本新型;

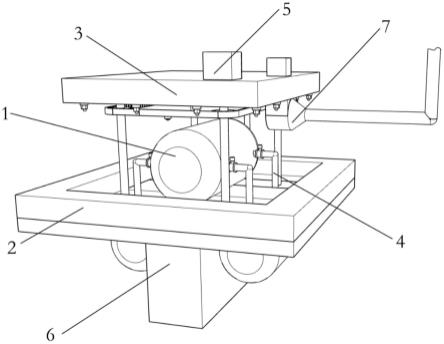

17.图1为本新型局部结构示意图;

18.图2为清洁腔的承载腔剖视局部结构示意图;

19.图3为清洁腔的承载腔横断面局部结构示意图;

20.图4为加持块局部结构示意图;

21.图5为调节机构局部结构。

具体实施方式

22.为使本新型实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本新型。

23.如图1—5所示,一种嵌入式饮料瓶体罐装前置清洁及排序装置,包括承载机架1、输送轨道2、输出轨道3、清洁腔4及驱动电路5,其中承载机架1为横断面呈矩形,轴线与地平面呈0

°

—90

°

夹角的框架结构,输送轨道2嵌于承载机架1内,与承载机架1内侧面连接,且输送轨道2前端面超出承载机架1前端面至少10厘米,后端面与承载机架1后端面平齐分布,清洁腔4嵌于承载机架1上端面内并与承载机架1轴线平行分布,且清洁腔4另包覆在输送轨道2外,同时输送轨道2与清洁腔4顶部间间距为0至清洁腔4高度的50%,输出轨道3至少两条,其前端面通过调节结构6承载机架1后端面滑动连接,各输出轨道3中的任意一条保持与输送轨道2后端面连通并同轴状态,且输出轨道2轴线与水平面呈0

°

—60

°

夹角;驱动电路5嵌于承载机架1外,并分别与输送轨道2、输出轨道3、清洁腔4、调节结构6电气连接。

24.本实施例中,所述输送轨道2和清洁腔4均与承载机架内侧面间通升降驱动7滑动连接,且所述升降驱动机构7与承载机架1轴线垂直分布并与驱动电路5电气连接。

25.其中,所述升降驱动机构7为电动伸缩杆、液压伸缩杆、气压伸缩杆、丝杠机构及齿轮齿条机构中的任意一种,且输送轨道2另与清洁腔4侧壁间通过若干万向滚珠8滑动连接。

26.重点说明的,所述清洁腔4包括承载腔41、蒸汽发生器42、夹持机构43、增压泵44、回流泵45、辐照灭活机构46、分流管47、喷淋口48、电加热板49、温湿度传感器401、拖链线排

402,所述承载腔41为轴向截面呈矩形的腔体结构,所述承载腔41顶部设一个回流口403,下端面设一个流入口404,所述回流口403通过导流管与回流泵45连通,流入口404通过导流管与增压泵44连通,所述增压泵44、回流泵45均通过导流管与蒸汽发生器42间连通,所述蒸汽发生器42位于承载腔41外并与承载机架41内侧面连接,所述流入口404另与至少一条分流管47连通,所述分流管47嵌于承载腔41内并与承载腔41底部连接,所述分流管47另与若干喷淋口48连通,所述喷淋口48轴线与承载腔41轴线相交并呈20

°

—90

°

夹角,所述电加热板49至少两,嵌于与承载腔41内并与承载腔41侧壁连接,且电加热板49另对称分布在输送轨道2外,并与承载腔41侧壁呈0

°

—45

°

夹角,所述夹持机构43位于承载腔41内,与承载腔41顶部沿输送轨道2轴线方向滑动连接,且夹持机构43位于输送轨道2上方并位于输送轨道2中线位置,所述夹持机构43另通过导线405与驱动电路5电气连接,且导线405通过拖链线排402与承载腔41内侧面连接,所述温湿度传感器401至少两个,嵌于承载腔41内并沿承载腔41轴线方向均布,所述辐照灭活机构46若干,每至少三个辐照灭活机构46构成一个辐照工作组,辐照工作组中的辐照灭活机构46环绕承载腔41轴线均布,且辐照灭活机构46光轴与承载腔41轴线相交并呈30

°

—90

°

,且各辐照工作组均沿承载腔41轴线方向分布,所述蒸汽发生器42、增压泵44、回流泵45、辐照灭活机构46、加热板47、温湿度传感器48均与驱动电路5电气连接。

27.进一步优化的,所述辐照灭活机构46为紫外线辐照杀菌设备及远红外线辐照杀菌机构,且各辐照工作组中的各辐照灭活机构中,其中均至少一个辐照灭活机构46与承载腔41底部连接,并位于相邻两个喷淋口48之间位置。

28.特别说明的,所述夹持机构43包括驱动导轨431、托架432、压力传感器433、弹性加持衬板434、加持块435、复位弹簧436及伸缩驱动机构437,所述驱动导轨431与承载腔41顶部连接并与输送轨道2轴线平行分布,所述托架432为矩形框架结构,其上端面与驱动导轨431滑动连接,并与承载腔41轴线及输送轨道2轴线平行分布,所述加持块435均为圆弧状结构,各加持块435上端面与托架432下端面间通过滑槽438滑动连接,沿驱动导轨431轴线方向对称分布在托架432轴线两侧,内侧面均与弹性加持衬板434连接,且所述弹性加持衬板434与加持块435间通过压力传感器433相互连接,其中对称分布的两个加持块435构成一个加持组,且加持组数量不少于4个,同时加持组内的两个加持块435外侧面间通过复位弹簧436及伸缩驱动机构437相互连接,所述伸缩驱动机构437轴线与托架432轴线垂直分布,其两端通过弹性铰链与加持块435外侧面铰接,所述复位弹簧436包覆在伸缩驱动机构437外并与伸缩驱动机构437同轴分布,且所述复位弹簧436两端分别与两加持块435外侧面相抵,所述驱动导轨431、压力传感器433、伸缩驱动机构437均通过导线405与驱动电路5电气连接。

29.其中,所述伸缩驱动机构437为电磁伸缩杆、电动伸缩杆、气压伸缩杆、液压伸缩杆及丝杠及齿轮齿条机构中的任意一种;同时伸缩驱动机构437及包覆在伸缩驱动机构437外的复位弹簧436,对应的加持块435外表面设横断面呈“凵”字形及“u”字形中任意一种结构的导向槽439,且伸缩驱动机构437和复位弹簧438嵌于导向槽439内并与导向槽439同轴分布。

30.此外,所述弹性加持衬板434后端面设横断面呈“凵”字形槽装结构的安装槽9,并通过安装槽9包覆在加持块435外。

31.其中在运行中,同一加持组内对称分布的两加持块在进行对待灌装瓶体进行加持时,首先通过伸缩驱动机构驱动,实现对待灌装引流瓶进行加持作业,在加持作业时通过弹性加持衬板对瓶体进行弹性防护,防止对瓶体造成的磨损,同时通过压力传感器对加持压力进行检测,防止加持力过大而导致瓶体受损或因加持力不足而造成的瓶体脱落情况发生;同时在对待灌装瓶体进行松脱时,在一方面通过伸缩驱动机构驱动两个加持块分离即可;

32.其中,复位弹簧弹簧在运行中,可有效的实现对加持块进行限位定位和减震的同时,另可在加持块分离时协助伸缩驱动机构提供辅助驱动力。

33.本实施例中,所述驱动导轨431两端分别超出承载腔两端外至少10厘米,且位于承载腔41外侧的驱动导轨431与输送轨道2间通过柔性护套10连接,所述柔性护套10为轴向截面呈矩形的空心柱状结构,并包覆在驱动导轨431和输送轨道2外。

34.本实施例中,所述调节机构6包括导向滑轨61、滑块62、缓冲垫块63、行走机构64及到位传感器65,所述导向滑轨61与承载机架1后端面连接,且导向滑轨61与输送轨道2垂直分布,所述输出轨道3前段的下端面通过滑块62与导向滑轨61滑动连接,所滑块62后端面嵌于导向滑轨61内并通过行走机构64与导向滑轨61滑动连接,所述滑块62外侧面另设一个到位传感器65,且到位传感器65轴线与承载机架1后端面垂直分布,所述滑块62侧表面另设缓冲垫块63,且缓冲垫块63嵌于导向滑轨61内并超出滑块62侧表面至少10毫米,此外,所述行走机构64及到位传感器65均与驱动电路5电气连接。

35.其中,所述导向滑轨61为直线型导轨及闭合环状结构导轨中的任意一种。

36.同时,所述输出轨道3下端面与承载机架1间另通过辅助承载柱10连接,所述辅助承载柱10两端分别与输出轨道3及导向滑轨61间通过滑槽438滑动连接,所述辅助承载柱10为至少两级弹性伸缩杆、液压伸缩杆、气压伸缩杆及电动伸缩杆中的任意一种。

37.进一步优化的,所述的驱动电路5为基于工业单片机、可编程控制器中任意一种为基础的电路系统,所述驱动电路另设电源接线端口、串口通讯端口。

38.本新型在具体实施中,首先对构成本新型的承载机架、输送轨道、输出轨道、清洁腔及驱动电路进行组装装配,得到成品清洁设备,然后将装配后的成品清洁设备通过承载机架与饮料罐装生产线连接,并通过输送轨道和输出轨道与饮料罐装生产线的饮料瓶输送线串联并同轴分布,最后将驱动电路与外部饮料罐装生产线的控制系统间电气连接,从而完成本新型装配。

39.其中根据罐装生产线数量设置输出轨道数量,并使每条输出轨道后端面均与一条罐装生产线间铰接,另一端通过调节机构与承载机架滑动连接。从而使每条输出轨道均对应一条独立的罐装生产线。

40.在进行饮料罐装时,待罐装饮料瓶同手通过输送轨道对饮料罐装生产线的饮料瓶输送线输送至输送轨道,并由输送导轨对待罐装饮料瓶进行转接承载,同时一方面驱动清洁腔内的蒸汽发生器、辐照灭活机构、电加热板运行,并向承载腔内通过喷淋口喷射高温蒸汽(蒸汽温度为90℃—98℃),并由温湿度传感器进行检测;另一方面驱动夹持机构托架及与托架连接的弹性加持衬板、加持块、复位弹簧及伸缩驱动机构输送至承载腔外,并由加持块对输送导轨承载的待罐装饮料瓶进行加持定位,并在完成加持定位后,则由驱动导轨驱动加持后的待罐装饮料瓶从承载腔的钱端面输送至后端面位置,并在承载腔后端面位置由

输出轨道承载,最后由输出轨道将完成清洁后的待罐装饮料瓶输送至罐装生产线后续系统进行罐装即可;

41.其中:

42.待罐装饮料瓶在通过情节腔的承载腔时,一方面又高温蒸汽对饮料瓶内外侧壁及底部同步进行杀菌消毒;另一方面通过辐照灭活机构对饮料瓶进行辐照灭活,从而达到提高饮料瓶清洁作业的需要,同时清洁后的参与蒸汽则通过回流泵驱动回流到蒸汽发生器再次循环使用;

43.待罐装饮料瓶在通过输出轨道承载转运时,通过调节机构根据罐装作业的需要,调整相应的输出轨道与输送轨道连通,从而满足根据生产需要灵活实现对不同生产需要的饮料瓶进行清洁并设置罐装顺序。

44.本新型在可有效满足与多种饮料灌装生产线同步运行的需要,且对生产写设备改动下,从而极大的提高了设备运行的稳定性和通用性;此外,在运行中可有效对待灌装饮料瓶进行二次灭活净化处理,并同时根据灌装的需要,对待灌装瓶进行排序、导向供给作业,从而灵活性满足饮料生产作业的需要。

45.以上显示和描述了本新型的基本原理和主要特征和本新型的优点。本行业的技术人员应该了解,本新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本新型的原理,在不脱离本新型精神和范围的前提下,本新型还会有各种变化和改进,这些变化和改进都落入要求保护的本新型范围内。本新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。