1.本发明涉及工程胎硫化技术领域,尤其涉及一种工程胎硫化机机械手。

背景技术:

2.工程胎硫化是指对工程胎外胎的硫化,常用的方法是采用模型加压方式进行的硫化。在工程胎硫化的过程中需要对工程胎进行夹取,从而将其放置在硫化机的内部进行硫化。在工程胎夹持的过程中有的需要在轮胎的外部对其进行夹取,有的需要在轮胎的内部对其进行夹取。现有的夹取机构功能单一,使用极其不便,大大影响了工作人员的工作效率。

技术实现要素:

3.针对现阶段技术中存在的问题,本发明提出一种工程胎硫化机机械手。通过本发明的装置,工作人员在使用硫化机时可以根据实际需要自由切换两种夹持方式。

4.为实现上述目的,本发明提供的技术方案为:

5.一种工程胎硫化机机械手,包括:箱体,其作为机械手的底座,包括升降机构与旋转机构;第一夹持机构,其采用内撑方式夹持工程胎;包括第一固定块、第一液压缸与支撑块;第一液压缸一端部连接第一固定块,另一端部连接支撑块,支撑块通过第一液压缸伸缩来远离或靠近第一固定块;第二夹持机构,其采用外夹方式夹持工程胎;包括第二固定块、夹持架与第二液压缸;夹持架设置为两个圆弧状结构,其一端部分别铰接连接于第二固定块上,另一端部通过第二液压缸伸缩来进行旋转运动;第一夹持机构与第二夹持机构通过升降机构升降;第一夹持机构与第二夹持机构通过旋转机构旋转。

6.在其中一些具体实施例中,第一液压缸与支撑块对应设置为至少两组;第一液压缸周向阵列设置于第一固定块外侧。

7.在其中一些具体实施例中,第一固定块为圆形或正多边形。

8.在其中一些具体实施例中,升降机构设置于箱体内;升降机构的顶端设有升降座,升降座上设有旋转支撑架,旋转支撑架延伸至箱体的顶端外部,旋转支撑架的两侧分别设置第一夹持机构和第二夹持机构。

9.在其中一些具体实施例中,第二夹持机构通过承载座固定安装在旋转支撑架上,两个夹持架前后对称设在承载座远离旋转支撑架的一端。

10.在其中一些具体实施例中,还包括防脱组件,防脱组件设在两个夹持臂的中间,防脱组件包括滑动杆和固定杆,滑动杆贯穿第二固定块和承载座腔体的侧壁并且与其滑动连接,滑动杆的一端延伸至承载座的内部,滑动杆远离承载座的一端固定设有顶紧块,固定杆固定安装在腔体的内部,固定杆的两端滑动设有两个第一滑块,第一滑块上铰接有铰接杆,铰接杆的另一端与滑动杆铰接,两个第一滑块与腔体上下侧壁均设有弹簧。

11.在其中一些具体实施例中,顶紧块为弧形结构。

12.在其中一些具体实施例中,升降机构设有两组,两组升降机构同步运动且前后对

称设在升降座的底端与箱体的底壁之间,升降机构包括第三液压缸、交叉伸缩架和第一滑块;交叉伸缩架左侧的上下两端分别与左侧箱体的底壁和升降座的左侧底端铰接,交叉伸缩架右侧的上下两端分别铰接有第二滑块,第二滑块分别与箱体的右侧底壁和升降座的右侧底端滑动连接,第三液压缸的底端与箱体的底壁铰接,第三液压缸的伸缩杆与交叉伸缩架铰接。

13.在其中一些具体实施例中,旋转支撑架包括电机、支撑杆和滑动套筒,电机镶嵌在升降座的中间,滑动套筒贯穿箱体的顶端中间并且与其固定连接,支撑杆贯穿滑动套筒并且与其转动连接,支撑杆的底端与电机的输出轴固定连接,支撑杆的顶端固定安装有固定座,固定座的两端对称分别设有第一横向杆和第二横向杆,第一夹持机构和第二夹持机构分别设在第二横向杆和第一横向杆的末端。

14.在其中一些具体实施例中,支撑块为弧形。

15.与现有技术相比,本发明的有益效果在于:

16.本发明提供了一种工程胎硫化机机械手,在箱体的内部设有升降机构,并且在升降机构上设有旋转支撑架,通过两者的配合,可以更加方便地调节两个夹持机构的高度和方位,实现两者的自由切换,大大方便了工人的工作,提高了工作人员的工作效率。本发明设有两种夹持机构,其中第一夹持机构可实现从工程胎的内部对工程胎进行夹取,第二夹持机构可实现从工程胎外部对其进行夹取,方便了工人的工作,工作人员可以根据实际需要自由切换两种夹持方式。

附图说明

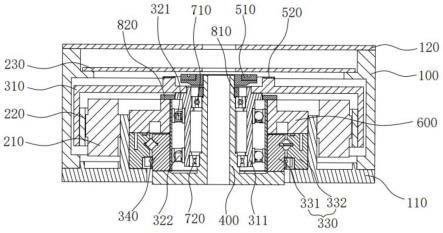

17.图1为本发明的提供的一种工程胎硫化机机械手结构示意图;

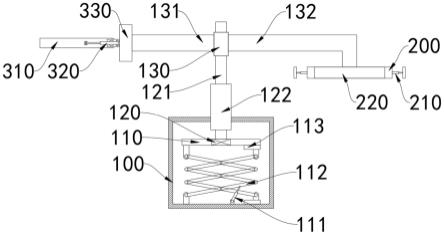

18.图2为第一夹持机构俯视图;

19.图3为第二夹持机构的俯视图;

20.图4为第二夹持机构的剖视图。

21.图中,100、箱体;110、升降座;111、第三液压缸;112、交叉伸缩架;113、第二滑块;120、电机;121、支撑杆;122、滑动套筒;130、固定座;131、第一横向杆;132、第二横向杆;

22.200、第一固定块;210、第一液压缸;220、支撑块;

23.300、第二固定块;310、夹持架;320、第二液压缸;330、承载座;340、滑动杆;350、固定杆;351、第一滑块;352、铰接杆;360、顶紧块;370、弹簧。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

26.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含

地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

27.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

28.如图1-4所示,本发明提供了一种工程胎硫化机机械手,包括:箱体100,其作为机械手的底座,包括升降机构与旋转机构;第一夹持机构,其采用内撑方式夹持工程胎;包括第一固定块200、第一液压缸210与支撑块220;所述第一液压缸210一端部连接所述第一固定块200,另一端部连接所述支撑块220,所述支撑块220通过所述第一液压缸210伸缩来远离或靠近所述第一固定块200;第二夹持机构,其采用外夹方式夹持工程胎;包括第二固定块300、夹持架310与第二液压缸320;所述夹持架310设置为两个圆弧状结构,其一端部分别铰接连接于所述第二固定块300上,另一端部通过所述第二液压缸320伸缩来进行旋转运动;所述第一夹持机构与所述第二夹持机构通过所述升降机构升降;所述第一夹持机构与所述第二夹持机构通过所述旋转机构旋转。在本实施例中,需要对工程胎的内部进行支撑夹持时,首先将支撑臂收起,然后将第一夹持机构放置在工程胎的内部,然后启动第一液压缸210,第一液压缸210推动支撑块220与工程胎内部接触,从而对工程胎进行支撑。两个夹持臂同步运动,第二液压缸320推动夹持架310转动,两个夹持架310的开合从而实现从工程胎外部对其进行夹持。

29.作为进一步优化的技术方案,所述第一液压缸210与所述支撑块220对应设置为至少两组;所述第一液压缸210周向阵列设置于所述第一固定块200外侧。

30.作为进一步优化的技术方案,所述第一固定块200为圆形或正多边形。

31.作为进一步优化的技术方案,所述升降机构设置于箱体100内;所述升降机构的顶端设有升降座110,所述升降座110上设有旋转支撑架,所述旋转支撑架延伸至所述箱体100的顶端外部,所述旋转支撑架的两侧分别设置所述第一夹持机构和所述第二夹持机构。

32.作为进一步优化的技术方案,所述第二夹持机构通过承载座330固定安装在所述旋转支撑架上,两个所述夹持架310前后对称设在所述承载座330远离旋转支撑架的一端。

33.作为进一步优化的技术方案,还包括防脱组件,所述防脱组件设在两个所述夹持臂的中间,所述防脱组件包括滑动杆340和固定杆350,所述滑动杆340贯穿所述第二固定块300和承载座330腔体的侧壁并且与其滑动连接,所述滑动杆340的一端延伸至所述承载座330的内部,所述滑动杆340远离承载座330的一端固定设有顶紧块360,所述固定杆350固定安装在所述腔体的内部,所述固定杆350的两端滑动设有两个第一滑块351,所述第一滑块351上铰接有铰接杆352,所述铰接杆352的另一端与所述滑动杆340铰接,两个所述第一滑块351与所述腔体上下侧壁均设有弹簧370。在本实施例中,当工程胎被夹持时,其中部挤压顶紧块360,进而推动滑动杆340向承载座330的方向运动,进而通过铰接杆352推动两个第一滑块351向两侧压缩弹簧370,弹簧370对其进行反作用力,进而使得顶紧块360对工程胎中部进行顶紧,防止工程胎脱落。

34.作为进一步优化的技术方案,所述顶紧块360为弧形结构。

35.作为进一步优化的技术方案,所述升降机构设有两组,两组升降机构同步运动且前后对称设在所述升降座110的底端与所述箱体100的底壁之间,所述升降机构包括第三液压缸111、交叉伸缩架112和第一滑块351;所述交叉伸缩架112左侧的上下两端分别与所述左侧箱体100的底壁和升降座110的左侧底端铰接,所述交叉伸缩架112右侧的上下两端分别铰接有第二滑块113,所述第二滑块113分别与所述箱体100的右侧底壁和升降座110的右侧底端滑动连接,所述第三液压缸111的底端与所述箱体100的底壁铰接,所述第三液压缸111的伸缩杆与所述交叉伸缩架112铰接。在本实施例中,当需要升起本装置时,启动第三液压缸111,第三液压缸111推动交叉伸缩架112升起,从而调节旋转支撑架的高度。

36.作为进一步优化的技术方案,所述旋转支撑架包括电机120、支撑杆121和滑动套筒122,所述电机120镶嵌在所述升降座110的中间,所述滑动套筒122贯穿所述箱体100的顶端中间并且与其固定连接,所述支撑杆121贯穿所述滑动套筒122并且与其转动连接,所述支撑杆121的底端与所述电机120的输出轴固定连接,所述支撑杆121的顶端固定安装有固定座130,所述固定座130的两端对称分别设有第一横向杆131和第二横向杆132,所述第一夹持机构和第二夹持机构分别设在所述第二横向杆132和第一横向杆131的末端。在本实施例中,当需要更换夹持机构时,只需启动电机120,电机120带动支撑杆121转动,进而调节两个夹持机构的位置。

37.作为进一步优化的技术方案,所述支撑块220为弧形。

38.本发明的工作过程为:

39.在使用本装置时,首先通过升降机构将旋转支撑架升起,进而将第一夹持机构和第二夹持机构升起,其过程如下:启动第三液压缸111,第三液压缸111推动交叉伸缩架112升起,从而调节旋转支撑架的高度。当旋转支撑架的高度调节好后根据实际需要选择夹持机构对工程胎进行夹取,当工程胎夹持完后,同通过启动电机120,电机120带动支撑杆121转动,进而调节两个夹持机构的位置。然后将放下。

40.其中,第一夹持机构的原理为:将第一夹持机构放置在工程胎的内部,然后启动第一液压缸210,第一液压缸210推动支撑块220,支撑块220与工程胎内部接触,从而对工程胎进行支撑。

41.第二夹持机构的原理为:第二液压缸320推动夹持架310转动,两个夹持架310的开合从而实现从工程胎外部对其进行夹持。当工程胎被夹持时,其中部会压,顶紧块360,进而推动滑动杆340向承载座330的方向运动,进而通过铰接杆352推动两个第一滑块351向两侧压缩弹簧370,弹簧370对其进行反作用力,进而使得顶紧块360对工程胎中部进行顶紧,防止工程胎脱落。

42.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。