1.本发明涉及激光扫描焊接技术领域,尤其涉及一种基于线能量密度调控的搭接接头激光扫描焊接方法。

背景技术:

2.激光扫描焊接,又叫激光搅拌焊接,通过控制振镜电机的偏转,实现聚焦光束的摆动控制,与普通激光焊接相比,一方面激光振镜扫描焊接通过对熔池的搅拌作用,可以有效增加熔池的流动性和均匀性,减少气孔和飞溅现象,另一方面通过改变搅拌振幅从而改变焊缝的宽度,增大了焊接间隙适应性,拓展了激光焊接的应用场景,但是圆形扫描的固有性质导致了在垂直于焊接方向上能量分布不均匀,线能量密度为单位长度上激光能量的大小,用于描述长度方向上的能量分布情况,圆形扫描总体呈现出焊缝中心的线能量密度低,焊缝边缘的线能量密度高的趋势,这会导致焊缝熔深质量不达标,同时也会产生焊接缺陷。

3.对于搭接焊,两板一上一下采用搭接的形式,需要将两板间的接触面熔化,并且上下板间形成新的焊接结合面,在焊接过程中采用上下板错位搭接时,焊接加工两边厚度不同,离焦量不同,因此需要处理好上下板能量分布和离焦量的关系,防止出现焊接熔深不足,或熔深过大而产生烧穿,以及焊缝截面熔深轮廓发生间断,上下板间没有形成有效结合面等熔深质量缺陷。

4.现有的搭接接头的激光焊方法中,往往采用移动光斑中心方式来抑制这种现象,通过调节离焦量以改变光斑大小,使得光斑大小满足焊缝宽度要求,移动光斑中心使其靠近上板,以此来调节上下板的能量接收量,但此种方法对板厚和安装位置变化敏感,在实际加工中两板交界处往往容易出现熔深轮廓间断,并且增大了光斑大小,使得功率密度降低,加工的板材厚度也较薄。

5.中国专利文件(申请号cn202111661316)的方案中对于圆形扫描焊缝边缘能量高的问题,为了克服咬边缺陷,采用三段阶跃功率调控,靠近两板焊缝中间位置时功率设定为一个较高值,远离焊缝中间位置时功率设定为一个较低值,以此来克服焊缝两边产生的咬边缺陷。

6.但是从焊缝截面熔深轮廓上看,定性地设定三段阶跃功率,形成的搭接焊缝熔深轮廓有较大间断及突变,产生焊缝截面一侧结合尺寸不足,而焊缝截面另一侧熔深过大而产生烧穿趋势,并没有彻底避免搭接接头激光焊接容易出现的熔深质量缺陷。

技术实现要素:

7.1.要解决的技术问题

8.本发明的目的是为了解决现有技术中没有彻底避免搭接接头激光焊接容易出现熔深质量缺陷的问题,而提出的一种基于线能量密度调控的搭接接头激光扫描焊接方法。

9.2.技术方案

10.为了实现上述目的,本发明采用了如下技术方案:

11.一种基于线能量密度调控的搭接接头激光扫描焊接方法,包括以下步骤:

12.步骤1:将两块相同材料金属板焊接表面用无水乙醇进行擦拭,以去除表面油污和灰尘等,保证搭接时两板间无间隙;

13.步骤2:将相同材料金属板以搭接的形式放置在焊接操作台上,并用夹具进行夹紧,保证在焊接过程中搭接的两板相对位置固定;

14.步骤3:调整焊接焦点平面位置,使得激光焦点平面位于两板搭接的上板平面,并使得扫描振镜偏转5

°

以防激光沿原方向反射烧毁激光头;

15.步骤4:设置激光扫描焊接工艺参数;

16.步骤5:计算圆形扫描功率调节策略的参数,并设置下板的功率修正值;

17.步骤6:按照设定好的圆形扫描功率调节策略和功率修正值进行加工,完成两块相同材料金属板的搭接焊。

18.优选地,所述步骤1中实验所用金属板尺寸规格相同,焊接前使用无水乙醇对表面油污进行清洗,以去除表面油污和灰尘等,保证搭接时两板间无其他污物。

19.优选地,所述两金属板搭接采用一上一下错开叠放的形式,并使用夹具对两板进行加紧。

20.优选地,所述步骤3中使用六轴机器人调整扫描振镜的高度,采用激光焦点平面位于上板的方式,下板为正离焦,同时偏转扫描振镜,以防激光照射到工件后沿原方向反射烧毁激光器,偏转角度为5

°

,偏转方向为焊接方向的反方向。

21.优选地,所述步骤4中工艺参数主要包括:扫描图形、扫描频率、扫描振幅、激光功率和焊接速度。

22.优选地,所述扫描图形为激光束因振镜扫描形成的轨迹,扫描频率为单位时间内激光束对扫描图形的循环次数,扫描频率单位hz,扫描振幅为扫描图形在垂直于焊接方向上的最大距离,对于圆形扫描图形,扫描振幅为圆的直径。

23.优选地,所述扫描图形为圆形。

24.优选地,所述步骤5中圆形扫描功率调节策略的参数确定方法如下:

25.相邻的功率调控位置的时间间隔为t

[0026][0027]

(1)式中,f为振镜的扫描频率,扫描频率为单位时间内激光束对扫描图形的循环次数,扫描频率单位hz,n为分段功率调节的段数,应当注意到,不同功率调节段之间的功率值可能是不同的,但同一功率调节段的功率是相同的,即功率调控精细度受限于分段功率调节的段数n,段数越高,调控精细度越高,因此功率调节策略也需要针对分段功率调节的段数n进行调节。

[0028]

θi为圆形扫描第i个功率调节点所对应的的圆心角,上位机下发的主要控制信息为激光束位置信息和激光器功率信息,θi的取值为

[0029][0030]

(2)式中,同一个周期内,下发点i的取值范围与分段功率调节的段数n有关,i的取值范围为

[0031]

0≤i≤n-1

ꢀꢀ

(3)

[0032]

由(3)式得到i的取值范围后,再由(2)式可得相邻调控段角度的增量δθ。

[0033]

振镜两相邻功率调节位置沿垂直于焊接方向的投影距离为xi,如图3所示,在不同位置上的xi为

[0034][0035]

(4)式中,a为扫描振幅,是扫描图形在垂直于焊接方向上的最大距离,对于圆形扫描图形,扫描振幅a为圆的直径。

[0036]

激光束的线能量密度用于表示单位长度上激光能量的大小,单位j/mm,圆形扫描在垂直于焊接方向上线能量密度wi为

[0037][0038]

(5)式中,pi为激光器在第i个功率调节段上的功率值,t为相邻的功率调控位置的时间间隔,其值由(1)式确定。

[0039]

将(4)式代入(5)式,得到圆形扫描在x方向上线能量密度wi与角度θi、功率调控值pi的关系如下

[0040][0041]

以初始第一个功率调节段的功率p0为基准功率,依据x轴上不同位置线能量密度相同的原则,得到第一个功率调节段的功率p0和其他功率调节段的功率调控值pi关系的关系如下

[0042][0043]

(7)式中,第一个功率调控段作为起始段,因此θ0=0

°

,sinθ0=0,用基准功率p0表示各功率调控段的功率调控值pi,则

[0044][0045]

设未进行调控时,每个扫描周期的输入能量为e0[0046]

e0=p

·

t

ꢀꢀ

(9)

[0047]

式(9)中,p为未进行调控时初始工艺的激光功率,t为扫描焊接的扫描周期,可由扫描频率f得到

[0048][0049]

由调控后和未进行调控的输入能量不变,得

[0050][0051]

将式(1)、式(8)和式(10)代入式(11)得到调控后的基准功率p0的表达式

[0052][0053]

(12)式中,分段功率调节的段数n和未进行调控时初始工艺的激光功率p都已知或可设定,因此可得基准功率p0,再由式(8)p0和pi关系得到各功率调控段的功率调控值pi。

[0054]

计算得到各位置调控点的功率调控值pi后,为了消除因板厚导致的离焦量变化以及激光束光斑面积差异,对搭接下板的基准功率进一步地修正,得到下板各位置区域的功率调控修正值,最终确定上、下板各位置调控点的功率调控值。

[0055]

本发明还提出了一种基于线能量密度调控的搭接接头激光扫描焊接装置,包括光纤激光器、工控机和扫描振镜,所述光纤激光器和工控机的输出端均与扫描振镜的输入端连接。

[0056]

3.有益效果

[0057]

相比于现有技术,本发明的优点在于:

[0058]

(1)本发明中,采用圆形轨迹激光扫描焊接时垂直于焊接方向能量分布不均匀而引起熔深质量缺陷问题,基于线能量密度量化圆形扫描轨迹上不同位置的能量输入,按照与未调控时的输入能量一致以及各位置区域线能量密度相等的原则,计算出轨迹上不同位置的功率,实现了输入能量在空间上重新分配,克服了圆形扫描焊接时垂直于焊接方向能量分布不均匀而引起熔深质量缺陷问题,使得熔深轮廓曲线连续性较好,焊接缺陷也有所减少。

[0059]

(2)本发明中,在保证下板垂直于焊接方向的各位置区域具有相同线能量密度的前提下,对下板功率进行进一步修正,以补偿板厚导致的离焦量变化以及激光束光斑面积差异。

[0060]

(3)本发明中,采用分36段功率调控方式,通过将圆形扫描轨迹均分为36段进行运动位置和激光功率混合插补,整体提高了能量调控的精细程度和实时性,满足基于线能量密度进行功率调节的要求。

附图说明

[0061]

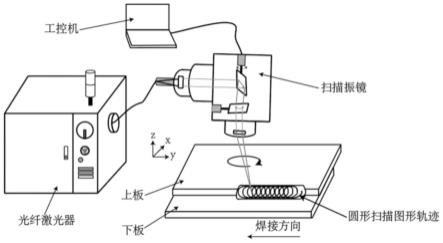

图1为本发明的激光扫描焊接实验平台示意图;

[0062]

图2为本发明的激光扫描焊接加工过程示意图;

[0063]

图3为本发明的圆形扫描焊接功率调控点;

[0064]

图4为本发明的圆形扫描焊接功率未调控焊缝截面;

[0065]

图5为本发明的圆形扫描焊接功率调节后的焊缝截面;

[0066]

图6为本发明的圆形扫描焊接功率调控策略图。

具体实施方式

[0067]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0068]

实施例1:

[0069]

参照图1-6,一种基于线能量密度调控的搭接接头激光扫描焊接方法,包括以下步骤:

[0070]

步骤1:将两块304不锈钢板焊接表面用无水乙醇进行擦拭,以去除表面油污和灰尘等,保证搭接时两板间无间隙。

[0071]

具体地,在该步骤中,实验所用304不锈钢尺寸为200mm*100mm*2.8mm,化学成分为c:≤0.08%,si:≤1.0%,mn:≤2.0%,cr:18.0~20.0%,ni:8.0~10.5%,s:≤0.03%,p:≤0.035%,n≤0.1%。两不锈钢尺寸规格相同,使用无水乙醇对表面油污进行清洗,以去除表面油污和灰尘等,保证搭接时两板间无其他污物。

[0072]

步骤2:将两块304不锈钢板以搭接的形式放置在焊接操作台上,并用夹具进行夹紧,保证在焊接过程中搭接的两板相对位置固定。

[0073]

具体地,在该步骤中,两不锈钢板板搭接采用一上一下错开叠放的形式,其空间位置如图1所示,应当使用夹具对两板进行加紧。

[0074]

步骤3:调整焊接焦点平面位置,使得激光焦点平面位于两板搭接的上板平面,并使得扫描振镜偏转5

°

以防激光沿原方向反射烧毁激光头。

[0075]

具体地,使用六轴机器人调整扫描振镜的高度,采用激光焦点平面位于上板的方式,此时下板为正离焦,同时偏转扫描振镜,以防激光照射到工件后沿原方向反射烧毁激光器,偏转角度为5

°

,偏转方向为焊接方向的反方向。

[0076]

步骤4:设置激光扫描焊接工艺参数。

[0077]

具体地,在该步骤中,激光扫描指的是在加工过程中通过振镜偏转控制激光光束在熔池中快速移动,形似激光光束在“搅拌”熔池,也被称为激光束搅拌焊接,扫描焊接加工过程示意图如图2所示,其主要工艺参数为:扫描图形、扫描频率、扫描振幅,激光功率,焊接速度。其中,扫描图形为激光束因振镜扫描形成的轨迹,扫描频率为单位时间内激光束对扫描图形的循环次数,扫描频率单位hz,扫描振幅为扫描图形在垂直于焊接方向上的最大距离,对于圆形扫描图形,扫描振幅为圆的直径。在本实施例中,扫描图形为圆形,扫描频率为30hz,扫描振幅为3mm,初始工艺的激光功率为2300w,平台移动速度为8mm/s。

[0078]

步骤5:计算圆形扫描功率调节策略的参数,并设置下板的功率修正值。

[0079]

圆形扫描的每个位置是等角度下发的,也就是说每个下发周期内光斑的移动弧长是相等的,而从垂直于焊接方向的焊缝截面来看,如图3小箭头数值所示,相同时间内,光斑在垂直于焊接方向上的移动距离并不相等,即光斑沿垂直于焊接方向上的移动速度并不相同,在垂直于焊接方向上移动速度的变化趋势为:从搭接中心到搭接边缘的移动速度逐渐降低。这也导致了激光的线能量密度沿垂直于焊接方向是变化的,由(6)式得,从搭接中心到搭接边缘的激光线能量密度逐渐增大,而最需要连接的搭接中心的激光线能量密度最低。另一方面,从搭接接头上看,焦点平面位于上板,上下板的离焦量不同和光斑大小不同,因此需要对下板功率做出一定修正。

[0080]

未做出功率调节时各点功率均为定值,初始工艺的激光功率2300w。其加工后的焊缝搭接截面如图4,可以看出未做出功率调控时,焊缝表面虽然形成斜面,但由于圆形扫描中心线能量密度较低,无法形成稳定的熔池,焊缝截面部分位置出现熔深不足,整体熔深轮廓存在突变,部分区域上板未与下板充分结合,以及焊接接头存在气孔缺陷,因此需要根据线能量密度的分布和离焦量,对圆形轨迹激光扫描焊接进行激光功率调节。圆形轨迹激光扫描焊接功率调节后的焊缝截面如图5所示,功率调节方法计算步骤如下所示。

[0081]

在本实施例中,扫描图形为圆形,扫描方向为顺时针,循环扫描起始点为图3所示0°

位置(下述焊接方向、垂直于焊接方向、x轴、y轴如图3所示)。扫描频率f=30hz,扫描振幅a=3mm,扫描圆的半径焊接速度v1=8mm/s,振镜每周期的位置下发数n=36。

[0082]

设相邻功率调控位置的时间间隔为t

[0083][0084]

θi为圆形扫描第i个功率调节点所对应的的圆心角,上位机下发的主要控制信息为激光束位置信息和激光器功率信息,θi的取值为

[0085][0086]

(14)式中,同一个周期内,下发点i的取值范围与分段功率调节的段数n有关,而分段功率调节的段数n=36,因此i取值范围为0≤i≤35

ꢀꢀ

(15)

[0087]

由(14)式得相邻调控段角度的增量δθ=10

°

。应当注意到,图3圆的0

°

到10

°

范围内的功率值应当是光斑中心处于0

°

位置时所设置的功率值,即0

°

设置功率值作用范围为0

°

到10

°

(不包含10

°

),10

°

设置功率值作用范围为10

°

到20

°

(不包含20

°

),之后的作用范围以此类推。

[0088]

振镜两相邻功率调节位置沿垂直于焊接方向的投影距离为xi,如图3所示,在不同位置上的xi为

[0089][0090]

(16)式中,i和θi的取值见(14)(15)式,扫描振幅a=3mm。

[0091]

激光束的线能量密度用于表示单位长度上激光能量的大小,单位j/mm,设激光器在第i个功率调节段上的功率调控值为pi,则圆形扫描在图3所示的x方向上线能量密度wi为

[0092][0093]

将(16)式代入(17)式,得到圆形扫描在x方向上线能量密度wi与角度θi、功率下发值pi的关系如下

[0094][0095]

以0

°

时功率p0为基准功率,依据x轴上不同位置线能量密度相同的原则,得到p0和不同点之间下发功率pi关系的关系如下

[0096][0097]

化简式(19),使用p0表示各点下发功率pi得到

[0098][0099]

设未进行调控的输入能量设为e0[0100]

e0=p

·

t

ꢀꢀꢀꢀꢀ

(21)

[0101]

式(21)中,p为初始设定工艺功率,p=2300w,t为扫描焊接的扫描周期

[0102][0103]

其中扫描频率f=30hz由式(10)得t=0.333s。

[0104]

为保持调控后和未进行调控的输入能量不变,得

[0105][0106]

将式(20)代入式(23)得到调控后的基准功率p0的表达式

[0107][0108]

代入数值解得p0=3594.5w,对p0进行取整,p0=3600w,再由式(20)p0和pi关系得到上板各点(180

°

至350

°

)的功率调控值p

18

至p

35

。

[0109]

计算得到各位置调控点的功率调控值p后,为了消除因板厚导致的离焦量变化以及激光束光斑面积差异,还需要对搭接下板的功率值进一步地修正优选,设定下板基准功率p

′o为3800w,为了保证修正后下板不同位置的线能量密度相同,由式(20)得到下板各点(0

°

至170

°

)的功率调控修正值p

′o至p

′

17

,至此本实施例的所有功率调控点的功率值p

18

至p

35

、p

′o至p

′

178

计算完毕,上板各点功率调控值p

18

至p

35

和下板各点功率调控修正值p

′o至p

′

17

如图6所示,另考虑激光器存在最小出光功率,p

18

至p

35

、p

′o至p

′

17

中低于激光器最小出光功率的p8、p9、p

′

26

、p

′

27

四个点实际为不出光。

[0110]

步骤6:按照设定好的圆形扫描功率调节策略和功率修正值进行加工,完成两块304不锈钢板的搭接焊。

[0111]

对调控前后的搭接接头进行线切割取样、镶嵌、研磨、表面腐蚀后通过影像测量仪进行拍摄,未调控焊缝截面如图4所示,调控后焊缝截面如图5所示,从图5可以看出,搭接接头宏观上未发现存在气孔、裂纹等缺陷,接头整体质量较高,与图4未进行功率调控相比,气孔等焊接缺陷减少,熔深轮廓曲线连续性和关键位置的熔透性较好,结合面质量有明显提升。

[0112]

本发明中,采用圆形轨迹激光扫描焊接时垂直于焊接方向能量分布不均匀而引起熔深质量缺陷问题,基于线能量密度量化圆形扫描轨迹上不同位置的能量输入,按照与未调控时的输入能量一致以及各位置区域线能量密度相等的原则,计算出轨迹上不同位置的功率,实现了输入能量在空间上重新分配,克服了圆形扫描焊接时垂直于焊接方向能量分布不均匀而引起熔深质量缺陷问题,使得熔深轮廓曲线连续性较好,焊接缺陷也有所减少。

[0113]

本发明中,在保证下板具有相同线能量密度的前提下,对下板功率进行进一步修正,以补偿板厚导致的离焦量变化以及激光束光斑面积差异。

[0114]

本发明中,采用分36段功率调控方式,通过将圆形扫描轨迹均分为36段进行运动位置和激光功率混合插补,整体提高了能量调控的精细程度和实时性,满足基于线能量密度进行功率调节的要求。

[0115]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。