1.本发明涉及涂层刀具和切削刀具。

背景技术:

2.作为用于车削加工和铣削加工等切削加工的刀具,已知有用涂膜被覆硬质合金、金属陶瓷、陶瓷等基体的表面从而使耐磨损性等提高的涂层刀具(参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利第5160231号公报

技术实现要素:

6.在本发明的一个方式的涂层刀具中,本发明的涂层刀具具有基体和涂层。基体含有多个氮化硼粒子。涂层位于基体之上。另外,从涂层的表面一边使压头的压入载荷变化一边将压头压入至涂层的20%的深度为止而测量硬度时,作为硬度中最大硬度与最小硬度之差的最大硬度差为4gpa以上。

附图说明

7.图1是表示实施方式的涂层刀具的一例的立体图。

8.图2是表示实施方式的涂层刀具的一例的侧剖视图。

9.图3是表示实施方式的涂层的一例的剖视图。

10.图4是图3所示的h部的示意放大图。

11.图5是表示实施方式的切削刀具的一例的主视图。

12.图6是表示各试样的构成的表。

13.图7是表示相对于无金属层cbn和有金属层cbn的压入硬度试验的结果的表。

14.图8是表示相对于无金属层cbn和有金属层cbn的压入硬度试验的结果的图。

15.图9是表示使金属层的膜厚变化时,涂层的残余应力的变化的图。

16.图10是表示相对于无金属层cbn和有金属层cbn的划痕试验和剥离试验的结果的表。

具体实施方式

17.以下,一边参照附图,一边对用于实施本发明的涂层刀具和切削刀具的方式(以下,记述为“实施方式”)详细说明。还有,本发明的涂层刀具和切削刀具不受此实施方式限定。另外,各实施方式可以在处理内容不发生矛盾的范围内适宜组合。另外,在以下的各实施方式中,对相同部位附加同一符号,并省略重复的说明。

18.另外,在以下所示的实施方式中,有使用“一定”、“正交”、“垂直”或“平行”这样的表现形式的情况,但这些表现不需要是严格意义上的“一定”、“正交”、“垂直”或“平行”。即,

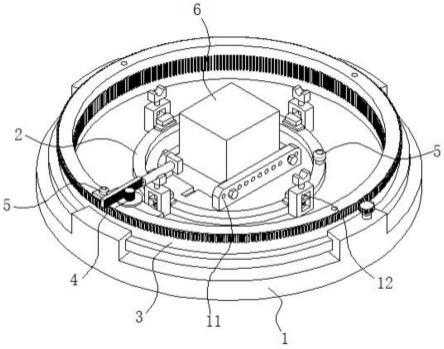

上述的各表现允许例如制造精度、设置精度等有所偏差。

19.在上述现有技术中,使涂层与基体的结合性提高这方面有进一步改善的余地。

20.本发明鉴于上述情况提出,提供一种能够使涂层与基体的结合性提高的涂层刀具和切削刀具。

21.<涂层刀具>

22.图1是表示实施方式的涂层刀具的一例的立体图。另外,如图1所示,实施方式的涂层刀具1具有刀片主体2和刃口部3。在实施方式中,涂层刀具1,例如,具有上表面和下表面(与图1所示的z轴相交的面)的形状是平行四边形的六面体形状。

23.(刀片主体2)

24.刀片主体2,例如由硬质合金形成。硬质合金含有w(钨),具体来说是含有wc(碳化钨)。另外,硬质合金也可以含有ni(镍)和co(钴)。另外,刀片主体2也可以由金属陶瓷形成。金属陶瓷,例如含有ti(钛),具体来说是含有tic(碳化钛)或tin(氮化钛)。另外,金属陶瓷也可含有ni或co。

25.在刀片主体2的角部,设置有用于安装刃口部3的支承面4。另外,在刀片主体2的中央部,设置有上下贯通刀片主体2的贯通孔5。在贯通孔5中,插入用于在后述的刀柄70上安装涂层刀具1的螺栓75(参照图5)。

26.(刃口部3)

27.刃口部3通过被安装在刀片主体2的支承面4上而与刀片主体2一体化。

28.刃口部3具有第1面6(在此为上表面)、和与第1面6连续的第2面7(在此为侧面)。在实施方式中,第1面6作为刮掉由切削产生的切屑的“前刀面”发挥功能,第2面7作为“后刀面”发挥功能。刃口8位于第1面6与第2面7相交的棱线的至少一部分,涂层刀具1通过用该刃口8接触被切削材而切削被切削材。

29.参照图2,对于该刃口部3的结构进行说明。图2是表示实施方式的涂层刀具的一例的侧剖视图。如图2所示,刃口部3具有基体10和涂层20。

30.(基体10)

31.基体10含有多个氮化硼粒子。在实施方式中,基体10是立方氮化硼(cbn)质烧结体,含有多个立方氮化硼的粒子。另外,在实施方式中,基体10也可以在多个氮化硼粒子之间,具备含有tin、al、al2o3等的粘结相。多个氮化硼粒子通过这样的粘结相被牢固地结合。还有,基体10不一定要必须具有粘结相。

32.在基体10的下表面,也可以设置例如由硬质合金或金属陶瓷形成的基板30。这种情况下,基体10经由基板30和接合材40与刀片主体2的支承面4接合。接合材40例如是钎料。在刀片主体2的支承面4以外的部分,基体10也可以经由接合材40而与刀片主体2接合。

33.(涂层20)

34.涂层20,例如以提高刃口部3的耐磨损性、耐热性等为目的而被覆于基体10。在图2的例子中,涂层20整体地覆盖刀片主体2和刃口部3。涂层20至少位于基体10之上即可。涂层20位于相当于刃口部3的第1面6的基体10的上表面时,第1面6的耐磨损性、耐热性高。涂层20位于相当于刃口部3的第2面7的基体10的侧面时,第2面7的耐磨损性、耐热性高。

35.在此,参照图3,对于涂层20的具体构成进行说明。图3是表示实施方式的涂层20的一例的剖视图。

36.如图3所示,涂层20具有硬质层21。硬质层21是与后述的金属层22比较耐磨损性更优异的层。硬质层21具有一层以上的金属氮化物层。硬质层21也可以是一层。另外,如图3所示,也可以多个金属氮化物层重叠。另外,硬质层21也可以具有层叠有多个金属氮化物层的层叠部23、和位于层叠部23之上的第3金属氮化物层24。关于这一硬质层21的构成后述。

37.(金属层22)

38.另外,涂层20具有金属层22。金属层22位于基体10与硬质层21之间。具体来说,金属层22在一侧的面(这里为下表面)与基体10的上表面相接,并且,在另一侧的面(这里为上表面)与硬质层21的下表面相接。

39.金属层22与基体10的结合性比硬质层21高。作为具有这种特性的金属元素,例如,可列举zr、v、cr、w、al、si、y。金属层22含有上述金属元素之中至少一种以上的金属元素。

40.还有,ti的单质、zr的单质、v的单质、cr的单质和al的单质不作为金属层22使用。这是因为它们均熔点低、抗氧化性低,所以不适合面向切削刀具使用。另外,hf的单质、nb的单质、ta的单质、mo的单质与基体10的结合性低。但是,在含ti、zr、v、cr、ta、nb、hf、al的合金中,没有此限。

41.金属层22可以是含有al-cr合金的al-cr合金层。由于这样的金属层22与基体10的结合性特别高,所以使基体10与涂层20的结合性提高的效果高。

42.金属层22是al-cr合金层时,金属层22中的al的含量可以比金属层22中的cr的含量多。例如,金属层22中的al与cr的组成比(原子%)可以是70:30。通过成为这样的组成比率,基体10与金属层22的结合性更高。

43.金属层22可以含有上述金属元素(zr、v、cr、w、al、si、y)以外的成分。但是,从与基体10的结合性的观点出发,金属层22可以含有上述金属元素以总量计至少为95原子%以上。更优选金属层22含有上述金属元素以总量计为98原子%以上。例如,金属层22是al-cr合金层时,金属层22至少可以含有al和cr以总量计为95原子%以上。此外金属层22也可以至少含有al和cr以总量计为98原子%以上。还有,金属层22中的金属成分的比例,例如,可以通过使用了eds(能量色散型射线光谱仪)的分析来特定。

44.另外,ti因为与实施方式中的基体10的润湿性差,所以从与基体10的结合性提高的观点出发,优选金属层22尽量不含有ti。具体来说,金属层22中的ti的含量优选为15原子%以下。

45.如此,在实施方式的涂层刀具1中,通过将与基体10的润湿性比硬质层21高的金属层22设于基体10与硬质层21之间,能够提高基体10与涂层20的结合性。还有,金属层22因为与硬质层21的结合性也高,所以也难以发生硬质层21从金属层22剥离的情况。

46.另外,作为基体10使用的cbn是绝缘体,对于作为绝缘体的cbn,在与通过pvd法(物理气相沉积)形成的膜的结合性上存在改善余地。相对于此,在实施方式的涂层刀具1中,通过将具有导电性的金属层22设于基体10的表面,从而由pvd形成的硬质层21与金属层22的结合性高。

47.(硬质层21)

48.接下来,参照图4对于硬质层21的构成进行说明。图4是图3所示的h部的示意放大图。

49.如图4所示,硬质层21具有位于金属层22之上的层叠部23、和位于层叠部23之上的

第3金属氮化物层24。

50.层叠部23,具有多个第1金属氮化物层23a和多个第2金属氮化物层23b。层叠部23,具有第1金属氮化物层23a和第2金属氮化物层23b交替层叠而成的结构。

51.第1金属氮化物层23a和第2金属氮化物层23b的厚度,分别为50nm以下。如此,通过使第1金属氮化物层23a和第2金属氮化物层23b形成得薄,从而第1金属氮化物层23a和第2金属氮化物层23b的残余应力小。由此,例如,第1金属氮化物层23a和第2金属氮化物层23b的剥离和裂纹等难以发生,因此涂层20的耐久性高。

52.第1金属氮化物层23a是与金属层22相接的层,第2金属氮化物层23b形成于第1金属氮化物层23a上。

53.第1金属氮化物层23a和第2金属氮化物层23b,也可以含有金属层22所包含的金属。

54.例如,金属层22中包含两种金属(在此为“第1金属”、“第2金属”)。这种情况下,第1金属氮化物层23a,含有第1金属和第3金属的氮化物。第3金属是金属层22中不包含的金属。另外,第2金属氮化物层23b,含有第1金属和第2金属的氮化物。

55.例如,在实施方式中,金属层22可以含有al和cr。这种情况下,第1金属氮化物层23a也可以含有al。具体来说,第1金属氮化物层23a,可以是含有作为al和ti的氮化物的altin的altin层。另外,第2金属氮化物层23b,可以是含有作为al和cr的氮化物的alcrn的alcrn层。

56.像这样,通过使含有金属层22中所包含的金属的第1金属氮化物层23a位于金属层22之上,从而金属层22与硬质层21的结合性高。由此,因为硬质层21难以从金属层22剥离,所以涂层20的耐久性高。

57.第1金属氮化物层23a即altin层,除了与上述金属层22的结合性以外,例如耐磨损性也优异。另外,第2金属氮化物层23b即alcrn层,例如耐热性、抗氧化性优异。如此,涂层20通过包括组成互不相同的第1金属氮化物层23a和第2金属氮化物层23b,从而能够控制硬质层21的耐磨损性和耐热性等特性。由此,能够延长涂层刀具1的刀具寿命。例如,在实施方式的硬质层21中,能够维持alcrn拥有的耐热性,并提高与金属层22的结合性和耐磨损性这样的力学特性。

58.还有,层叠部23,例如也可以通过电弧离子镀法(aip法)成膜。aip法是在真空气氛中利用电弧放电而使靶金属(在此为alti靶和alcr靶)蒸发与n2结合,从而成膜金属氮化物(在此为altin和alcrn)的方法。还有,金属层22也可通过aip法成膜。

59.第3金属氮化物层24可以位于层叠部23之上。具体来说,第3金属氮化物层24,与层叠部23之中第2金属氮化物层23b相接。第3金属氮化物层24,例如,与第1金属氮化物层23a同样,是含有ti和al的金属氮化物层(altin层)。

60.第3金属氮化物层24的厚度,可以比第1金属氮化物层23a和第2金属氮化物层23b的各厚度厚。具体来说,如上述第1金属氮化物层23a和第2金属氮化物层23b的厚度为50nm以下时,第3金属氮化物层24的厚度可以为1μm以上。例如,第3金属氮化物层24的厚度可以为1.2μm。

61.由此,例如,第3金属氮化物层24的摩擦系数低时,能够使涂层刀具1的抗粘结性提高。另外,例如,第3金属氮化物层24的硬度高时,能够使涂层刀具1的耐磨损性提高。另外,

例如,第3金属氮化物层24的氧化开始温度高时,能够使涂层刀具1的抗氧化性提高。

62.另外,第3金属氮化物层24的厚度,也可以比层叠部23的厚度厚。具体来说,在实施方式中,层叠部23的厚度为0.5μm以下时,第3金属氮化物层24的厚度可以为1μm以上。例如,层叠部23的厚度为0.3μm时,第3金属氮化物层24的厚度可以为1.2μm。如此,通过使第3金属氮化物层24比层叠部23厚,从而上述抗粘结性、耐磨损性等的提高效果更高。

63.还有,金属层22的厚度,例如可以为0.1μm以上、低于0.6μm。即,金属层22可以厚于第1金属氮化物层23a和第2金属氮化物层23b各自的厚度,并且,也可以比层叠部23薄。

64.<切削刀具>

65.接下来,参照图5,对于具备上述涂层刀具1的切削刀具的结构进行说明。图5是表示实施方式的切削刀具的一例的主视图。

66.如图5所示,实施方式的切削刀具100,具有涂层刀具1、和用于固定涂层刀具1的刀柄70。

67.刀柄70,是从第1端(图5中的上端)朝向第2端(图5中的下端)延伸的棒状构件。刀柄70,例如是钢、铸铁制。这些构件之中,尤其优选使用韧性高的钢。

68.刀柄70在第1端侧的端部具有卡槽73。卡槽73是安装涂层刀具1的部分,具有与被切削材的旋转方向交叉的支承面、和相对于支承面倾斜的限制侧面。在支承面上,设有使后述螺栓75拧紧的螺纹孔。

69.涂层刀具1位于刀柄70的卡槽73,由螺栓75安装在刀柄70上。即,在涂层刀具1的贯通孔5中插入螺栓75,将该螺栓75的前端插入形成于卡槽73的支承面的螺栓孔,使螺纹部之间拧紧。由此,涂层刀具1以刃口8(参照图1)从刀柄70向外方突出的方式被安装在刀柄70上。

70.在实施方式中,例示的是用于所谓车削加工的切削刀具。作为车削加工,例如,可列举内径加工、外径加工和开槽加工。还有,作为切削刀具,不限定用于车削加工。例如,用于铣削加工的切削刀具也可以使用涂层刀具1。

71.例如,被切削材的切削加工包括:(1)使被切削材旋转的工序;(2)使涂层刀具1的刃口8与旋转的被切削材接触而对被切削材进行切削的工序;和(3)使涂层刀具1离开被切削材的工序。还有,作为被切削材的材质的代表例,可列举碳钢、合金钢、不锈钢、铸铁或有色金属等。

72.(实施例1:压入硬度试验)

73.本技术发明人,对于在含有氮化硼粒子的基体上形成有涂层的试样,进行压入硬度试验。基体由多个立方氮化硼粒子、和含有tin的粘结相形成。基体中含有以体积比计约25体积%的粘结相。

74.试样为以下两种。

75.(1)将具有金属层的涂层形成于cbn上的试样(以下,记述为“有金属层cbn”)

76.(2)将没有金属层的涂层形成于cbn上的试样(以下,记述为“无金属层cbn”)

77.参照图6,对于各试样的具体构成进行说明。图6是表示各试样的构成的表。

78.如图6所示,有金属层cbn,在由cbn形成的基体之上,具有由金属层和硬质层形成的涂层。具体来说,在基体之上设置金属层,在金属层之上设置硬质层。另一方面,无金属层cbn,在由cbn形成的基体之上,具有由硬质层形成的涂层。

79.有金属层cbn的金属层,含有al和cr。这样的金属层的具体组成是al

70

cr

30

。即,金属层含有70原子%的al,30原子%的cr。另外,金属层的厚度为0.2μm。

80.有金属层cbn和无金属层cbn的硬质层,具有第1金属氮化物层、第2金属氮化物层和第3金属氮化物层。第1金属氮化物层和第2金属氮化物层交替层叠。另外,第3金属氮化物层位于交替层叠的第1金属氮化物层和第2金属氮化物层之上。

81.在图6中记述为tialnbwsin的第1金属氮化物层的仅金属成分的比率中,ti为42原子%,al为48原子%,nb为3原子%,w为4原子%,si为3原子%。另外,第1金属氮化物层中,相对于金属成分的100原子%大约含有100原子%的n。一个第1金属氮化物层的厚度为50nm。

82.在图6中记述为alcrn的第2金属氮化物层的仅金属成分的比率中,al为70原子%,cr为30原子%。另外,第2金属氮化物层中,相对于金属成分的100原子%大约含有100原子%的n。一个第2金属氮化物层的厚度为50nm。

83.多个第1金属氮化物层和多个第2金属氮化物层的合计厚度为0.5μm。

84.第3金属氮化物层的组成与第1金属氮化物层的组成相同。第3金属氮化物层的厚度为2μm。

85.对于这种试样的压入硬度试验的结果显示在图7和图8中。图7是表示对于无金属层cbn和有金属层cbn的压入硬度试验的结果的表,图8是表示同试验的结果的图。

86.还有,本试验使用微压痕硬度试验机“ent-1100b/a”((株)elionix制)进行。

87.在测量硬度之前,先在与基体的表面正交的基体的截面中,测量涂层的厚度。涂层的厚度在具有金属层时为2.7μm。在没有金属层时,涂层的厚度为2.5μm。从涂层的表面,将压头压入涂层的厚度的20%的量。压头向涂层表面的压入,大约每次增加0.02μm。此压入深度能够通过使压入载荷增加而加深。所谓使压入深度每次增加0.02μm,换言之等同于使压入载荷大致每次增加5mn。

88.在本试验中,若将压头压入至涂层厚度的20%的深度,则基本上能够从涂层的表面测量基体的表面附近的硬度。在本发明中,所谓涂层的硬度,如上述,就是从涂层的表面,一边使压头的压入载荷变化一边使压头压入到涂层的20%的深度所得到的硬度。在压入硬度试验中,压入深度越深,则可以测量到距涂层表面越深的区域的硬度。

89.在图8中,以空白圆圈表示有金属层cbn的测量结果,以涂黑的三角表示无金属层cbn的测量结果。如图8所示,可知有金属层cbn与无金属层cbn比较,整体上硬度高。此硬度的上升,在压入深度300nm以下的区域显著。压入深度300nm以下的硬度,表示硬质层的硬度。由此可知,有金属层cbn与无金属层cbn比较,硬质层的硬度变高。

90.对于这一点,参照图9进行说明。图9是表示使金属层的膜厚变化时,涂层的残余应力变化的图。

91.在图9中,显示基于成膜了有金属层的涂层的不锈钢板的翘曲量而测量涂层的残余应力的结果。在图7中,膜厚0μm的结果,表示无金属层的涂层即只有硬质层的涂层的残余应力。另外,膜厚0.2μm、0.4μm、0.6μm的结果,表示有金属层的涂层的残余应力。

92.如图9所示,可知有金属层的涂层与无金属层的涂层相比,残余应力变高。残余应力越高,涂层的硬度越高。因此,可知通过形成金属层,涂层的硬度提高。

93.作为在金属层作用下涂层的残余应力提高的理由之一,认为例如有以下。即,在

pvd涂覆中,对于被成膜对象物(cbn、硬质合金等)施加偏压,成膜金属层,在施加偏压时会有更多的离子被成膜对象物吸引。其结果认为,与无金属层的涂层比较,在有金属层的涂层中发生了大的残余应力。

94.还有,使金属层的膜厚为0.6μm时,涂层的剥离发生,残余应力降低。据此结果,金属层的膜厚优选为0.1μm以上且低于0.6μm。

95.另外,如图8所示,有金属层cbn在压入深度300nm附近有硬度的谷。这是在无金属层cbn中看不到的特征。如上述,压入深度300nm附近的硬度表示金属层的硬度,由于金属层与硬质层相比较软,所以认为能够造成这种硬度的谷。

96.在图6所示的测量结果中,无金属层cbn的最大硬度与最小硬度之差(以下,记述为“最大硬度差”)低于4gpa,相对于此,有金属层cbn的最大硬度差为4gpa以上。具体来说,有金属层cbn的最大硬度差为8gpa以上。

97.如此,最大硬度差为4gpa以上的涂层刀具,存在硬度高的部分和硬度低的部分,并且,其差在4gpa以上。首先,在具有这种构成的情况下,对于硬度低的部分相对于硬度高的部分而处于距基体远的位置的情况进行说明。例如,以断续加工的方式反复进行,对涂层刀具施加大的冲击时,因为硬度低的部分相对于硬度高的部分而处于靠近涂层刀具表面的位置,所以这部分容易吸收冲击,不易发生崩损。

98.其次,对于硬度高的部分相对于硬度低的部分而处于距基体远的位置的情况进行说明。这种情况下,面向连续加工。即,硬度高的部分处于更靠近涂层刀具表面的位置,所以耐磨损性优异,因为冲击被硬度低的部分吸收,所以耐磨损性和耐冲击性优异。

99.另外,有金属层cbn在涂层的表层侧具有最大硬度。具体来说,最大硬度的压入深度,小于最小硬度的压入深度。

100.如此,有金属层cbn在表层侧具有最大硬度。换言之,通过设置金属层,能够提高涂层表层侧的硬度。因此,能够延长作为涂层刀具的寿命。

101.图7所示的结果之中,所谓“最大硬度”,是测量范围(从涂层的表面至涂层的深度的20%的范围)中的硬度的最大值,所谓“最小硬度”,是上述测量范围中的硬度的最小值。所谓“最大硬度载荷”,是最大硬度的压头的压入载荷,所谓“最大硬度深度”,是最大硬度的压头的压入深度。所谓“最小硬度载荷”,是最小硬度的压头的压入载荷,所谓“最小硬度深度”,是最小硬度的压头的压入深度。

102.所谓“最大硬度差”,是最大硬度与最小硬度之差。所谓“平均硬度”,是测量范围中的硬度的平均值。

103.有金属层cbn的最大硬度深度与最小硬度深度之差即最大硬度深度差可以为180nm以上且500nm以下。

104.所谓最大硬度深度差为180nm以上,换言之,就是硬度的变化比较缓和,可以说涂层刀具的特性难以发生剧烈变化。在这样的情况下,不易发生崩损。另外,所谓最大硬度深度差为500nm以下,意味着表示最大硬度的位置与表示最小硬度的位置处于比较接近的位置。由此,最大硬度差为4gpa以上时的效果更显著。

105.有金属层cbn的最大硬度深度为80nm以上且200nm以下。若具有这样的结构,则耐磨损性优异。

106.有金属层cbn的最小硬度深度为300nm以上。若具有这样的结构,则即使在断续加

工中也不易发生崩损。

107.若将有金属层cbn的硬度的平均值作为平均硬度,则平均硬度与最大硬度之差为3.0gpa以下。具有这样的结构时,换言之,因为整体上是硬度比较高的涂层,所以耐磨损性优异。

108.在有金属层cbn中,平均硬度与最小硬度之差为2.0gpa以上。具有这种结构时,换言之,因为整体上为硬度比较高的涂层,所以耐磨损性优异。

109.最大硬度为25gpa以上。若像这样具有高硬度,则耐磨损性优异。

110.(实施例2:划痕试验和剥离试验)

111.另外,本技术发明人,对于上述无金属层cbn和有金属层cbn的各试样,进行划痕试验和剥离试验。划痕试验以剥离载荷的大小进行评价,剥离载荷越大,越难以剥离。另外,剥离时间越长,越难以剥离。

112.划痕试验以使r(曲率半径)为200μm的前端形状的金刚石压头为10mm/分的速度和1分钟100n的载荷速度的条件进行。

113.剥离试验,对于被加工材scm415的淬火材,使用cnga120408s01225的刀具形状的试料,以切削速度:150m/分钟,进刀速度:0.1mm/圈,切削深度:0.2mm的加工条件进行,评价截至硬质层剥离的时间。

114.剥离载荷和剥离时间显示在图10中。图10是表示对于无金属层cbn和有金属层cbn的划痕试验和剥离试验的结果的表。如图8所示,相对于无金属层cbn,有金属层cbn中剥离载荷变大,剥离时间也大幅变长。还有,图10中,“80>”表示剥离载荷低于80n,但接近80n(至少75n以上)。同样,在图10中,“40>”表示剥离时间低于40分钟,但接近40分钟(至少35分以上)。如此,有金属层cbn与无金属层cbn比较,涂层的剥离难以发生,即,涂层的耐久性高。

115.<变形例>

116.在上述实施方式中,对于将氮化硼粒子等所形成的基体10,安装在硬质合金等所形成的刀片主体2上,用涂层20对其进行涂覆而成的涂层刀具1进行了说明。不限于此,本发明的涂层刀具,例如,也可以上表面和下表面的形状是平行四边形的六面体形状的基体全都是立方氮化硼质烧结体,在这样的基体之上形成有涂层的刀具。

117.在上述实施方式中,显示了涂层刀具1的上表面和下表面的形状是平行四边形时的例子,但涂层刀具1的上表面和下表面的形状也可以是菱形或正方形等。另外,涂层刀具1的上表面和下表面的形状,也可以是三角形、五边形、六边形等。

118.另外,涂层刀具1的形状,可以是正型或负型。正型是侧面相对于通过涂层刀具1上表面的中心和下表面的中心的中心轴而倾斜的类型,负型是侧面相对于上述中心轴平行的类型。

119.在上述实施方式中,对于基体10含有立方氮化硼(cbn)的粒子时的例子进行了说明。不限于此,本技术公开的基体,例如,也可以含有六方氮化硼(hbn)、菱方氮化硼(rbn)、纤锌矿氮化硼(wbn)等的粒子。

120.在上述实施方式中,说明的是涂层刀具1用于切削加工,但本技术的涂层刀具,例如也可以应用于挖掘用工具或有刃物等切削刀具以外的工具。

121.更多的效果和变形例,能够由本领域技术人员轻易导出。因此,本发明的更广泛的

方式,不受如以上这样表述且记述的特定详情和代表性的实施方式限定。因此,可以不脱离附加的要求范围及其均等物所定义的总体性的发明概念的精神或范围而进行各种变更。

122.符号说明

[0123]1ꢀꢀꢀ

涂层刀具

[0124]2ꢀꢀꢀ

刀片主体

[0125]3ꢀꢀꢀ

刃口部

[0126]4ꢀꢀꢀ

支承面

[0127]5ꢀꢀꢀ

贯通孔

[0128]6ꢀꢀꢀ

第1面

[0129]7ꢀꢀꢀ

第2面

[0130]8ꢀꢀꢀ

刃口

[0131]

10

ꢀꢀꢀ

基体

[0132]

20

ꢀꢀꢀ

涂层

[0133]

21

ꢀꢀꢀ

硬质层

[0134]

22

ꢀꢀꢀ

金属层

[0135]

23

ꢀꢀꢀ

层叠部

[0136]

23a

ꢀꢀ

第1金属氮化物层

[0137]

23b

ꢀꢀ

第2金属氮化物层

[0138]

24

ꢀꢀꢀ

第3金属氮化物层

[0139]

30

ꢀꢀꢀ

基板

[0140]

40

ꢀꢀꢀ

接合材

[0141]

70

ꢀꢀꢀ

刀柄

[0142]

73

ꢀꢀꢀ

卡槽

[0143]

75

ꢀꢀꢀ

螺栓

[0144]

100

ꢀꢀ

切削刀具

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。