1.本发明涉及一种适于变压器等的铁芯材料的取向性电磁钢板及其制造方法。

背景技术:

2.尤其作为电力用变压器的铁芯材料,使用具有属于铁的易磁化轴的<001>方位在钢板的轧制方向高度地一致的结晶组织的取向性电磁钢板。

3.其中,变压器根据其铁芯结构大致分为叠积式铁芯变压器和卷铁芯变压器。叠积式铁芯变压器是通过将切断成规定形状的钢板层叠而形成铁芯的。而卷铁芯变压器是将钢板卷绕重叠而形成铁芯的。作为变压器铁芯所要求的特性有很多种,但特别重要的是降低铁损而铁损小。

4.因此,日益强烈需求开发出具有降低这样的铁损所需要的效果的材料。

5.从该观点考虑,作为属于铁芯的材料的取向性电磁钢板所要求的特性,铁损小很重要。作为这样的技术之一,存在磁畴细化技术。

6.磁畴细化技术是指通过对钢板的表面利用物理的方法导入不均匀性,从而使磁畴的宽度细化而降低铁损的技术。

7.例如专利文献1中记载了通过朝向与取向性电磁钢板的轧制方向交叉的方向形成线状的槽,从而使磁畴细化的技术。另外,专利文献2中记载了通过对成品退火完成后的钢板以882~2156mpa(90~220kgf/mm2)的负载在基钢部分形成深度超过5μm的槽后,以750℃以上的温度进行加热处理,使磁畴细化的技术。

8.这些技术是即使在变压器组装后进行去应力退火,其效果也不会消失的、所谓的耐热型的磁畴细化技术。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开昭63-42332号公报

12.专利文献2:日本特公昭63-44804号公报

13.专利文献3:日本特许第5771620号公报

技术实现要素:

14.其中,卷铁芯变压器的制作中,在卷绕重叠钢板而形成铁芯时,进行钢板的弯曲加工。因弯曲加工,向钢板导入应变,因此磁特性在该部分劣化,铁芯的铁损增大。因此,一般而言,铁芯形成后,进行去应力退火,消除导入到弯曲加工部的应变。

15.该去应力退火在800℃左右的高温下,在非活性气体(氩气、氮气等)、放热型变成气体(dx气体等)的气氛内进行。此时,在使用氮气、dx气体这样的具有氮化、渗碳性的气体的退火中,有可能在退火中产生氮化、渗碳。

16.侵入到钢中的氮或碳,因退火后的冷却中或其后的时效,与其它的钢中元素结合,以氮化物、碳化物的形式在钢中析出,存在使磁特性劣化的情况。通常以不产生这样的磁特

性的劣化的方式控制退火温度或退火气氛,但有时出于气体的成本优势、实用性的观点考虑,在产生氮化、渗碳的状况下进行去应力退火。

17.另一方面,出于确保绝缘性、耐锈性等的目的,对铁芯材料即取向性电磁钢板的表面实施被膜。一般而言,该被膜是由镁橄榄石被膜和张力涂膜构成的被膜,该被膜有助于上述的去应力退火中的氮化、渗碳的抑制。

18.然而,在实施了所述的耐热型的磁畴细化的钢板中,导入了槽、划线等的物理不均匀性,因此在该不均匀的部分中,被膜的形成必然是不充分或者被膜的形成不均匀。

19.其结果,卷铁芯变压器用的耐热型的磁畴细化材料,与未导入槽、划线等的物理不均匀性的钢板相比,铁损特性优异,但在去应力退火中容易产生氮化、渗碳,有这样的问题点。

20.本发明的目的在于提供一种克服上述的问题,能够有效地抑制去应力退火中的渗碳、氮化的取向性电磁钢板及其制造方法。

21.在实施了耐热型的磁畴细化处理的材料中,对于抑制去应力退火中的渗碳、氮化而言,最重要的是形成于钢板的线状槽的下部(底部)也形成致密且均匀的镁橄榄石被膜层。

22.一般而言,成为渗碳、氮化的起点的是表面反应。该表面反应中,在钢板表面,具有渗碳能力、氮化能力的气体(例如二氧化碳气体、氮气、氨气)发生分解,生成碳、氮的自由基。其后,碳、氮的自由基侵入到钢板内部而扩散,在冷却中与钢中的其它元素(硅等)结合,生成碳化物、氮化物。该碳化物、氮化物使钢板的磁特性劣化,因此后续进行的去应力退火后的钢板的磁特性劣化。

23.这里,为了防止渗碳、氮化,重要的是分别抑制钢板表面的自由基的生成、以及其侵入和扩散。

24.首先,为了防止钢板表面的自由基的生成,重要的是使基钢表面不会暴露于去应力退火中使用的气体,被致密的被膜所覆盖。

25.其次,为了防止其后的碳、氮的自由基侵入到钢板内部,通过致密地形成有镁橄榄石被膜层,从而能够抑制自由基的侵入,抑制碳化物、氮化物的形成,因此镁橄榄石被膜层的致密性很重要。

26.在此,对于实施了耐热型的磁畴细化处理的钢板用材料而言,由于槽的形成方法,有时槽部不会被致密的被膜所覆盖。

27.例如在所述的专利文献3所公开的方法中公开了通过对二次再结晶退火(成品退火)后的钢板照射高输出激光束来形成槽的方法。在该方法中,溢高输出激光形成槽时,镁橄榄石被膜会被破坏。

28.另外,所述的专利文献2所公开的对成品退火后或者绝缘被膜形成后的钢板利用齿轮型辊形成凹部且去应力退火时在凹部形成微细晶粒的方法中,按压齿轮型辊时,镁橄榄石被膜层会被破坏。

29.另一方面,所述的专利文献1所公开的冷轧后且成品退火前对钢板表面利用蚀刻处理形成槽的方法中,在槽底部也形成有镁橄榄石被膜层,其在抑制去应力退火中的渗碳、氮化方面是优选的。

30.然而,这样的在冷轧后且成品退火前对钢板表面利用蚀刻处理形成槽的方法中,

槽底部的镁橄榄石的形成的形态也有不均。

31.因此,发明人等反复进行了深入的研究,其结果发现通过将其形成形态的不均抑制得小,能够进一步抑制去应力退火中的渗碳、氮化。

32.即,发现通过制造满足以下的条件的取向性电磁钢板,能够有效地抑制在其后的工序即铁芯加工时进行的去应力退火中的渗碳、氮化。

33.本发明是基于上述的情况而完成的,本发明的主要构成如下所述。

34.1.一种取向性电磁钢板,在钢板的一侧面具有多个槽,在所述钢板的表面至少具备镁橄榄石被膜,所述多个槽朝向横切轧制方向的方向线状地延伸且在该轧制方向隔着间隔地并列,

35.形成于所述槽的底部的所述镁橄榄石被膜厚度的平均值为0.45μm以上,并且该厚度的标准偏差σ为0.34μm以下。

36.2.一种取向性电磁钢板的制造方法,具有如下的一系列的工序:对取向性电磁钢板用板坯进行热轧而得到热轧板,接着对该热轧板实施1次或者隔着中间退火的2次以上的冷轧而得到加工成最终板厚的钢板后,对该钢板实施脱碳退火,接着对所述钢板的表面涂布退火分离剂后,对所述钢板进行最终成品退火后,对所述钢板实施平坦化退火,

37.其中,在进行所述冷轧后且所述退火分离剂的涂布前,对所述钢板的一侧面涂布抗蚀剂油墨,对该涂布面,将朝向横切所述钢板的轧制方向的方向线状地扫描激光的步骤在该轧制方向隔着间隔地重复,并且,除去照射了所述激光的部分的抗蚀剂油墨后,对该除去的部分实施电解蚀刻,从而形成多个槽,所述多个槽是朝向横切所述钢板的轧制方向的方向线状地延伸且在该轧制方向隔着间隔地并列,

38.并且,所述激光的扫描是在该激光的照射能量小于30j/m以及使所述钢板的温度为40℃以上且小于200℃的条件下进行。

39.根据本发明,可以提供一种能够有效地抑制去应力退火中的渗碳、氮化的、实施了耐热型的磁畴细化处理的取向性电磁钢板及其制造方法。

附图说明

40.图1是表示采取截面观察用试样的位置的图。

41.图2是表示槽底部的定义的图。

42.图3是表示试验1的条件1下的槽底部的镁橄榄石被膜厚度的平均值与w

17/50

的增减量的关系的图。

43.图4是表示试验1的条件1下的槽底部的镁橄榄石被膜厚度的平均值与碳的增减量的关系的图。

44.图5是表示试验1的条件2的槽底部的镁橄榄石被膜厚度的平均值与w

17/50

的增减量的关系的图。

45.图6是试验1的条件2下的槽底部的镁橄榄石被膜厚度的平均值与碳的增减量的关系的图。

46.图7是表示抗蚀剂剥离时的照射能量及钢板温度与其结果得到的钢板所形成的槽底部的镁橄榄石被膜厚度的平均值及标准偏差的关系的图。

具体实施方式

47.以下,详细对本发明的实施方式进行说明。

48.本发明的取向性电磁钢板在钢板的一侧面具有多个槽,在钢板的表面至少具备镁橄榄石被膜,该多个槽是朝向横切轧制方向的方向线状地延伸且在轧制方向隔着间隔并列。取向性电磁钢板优选在镁橄榄石被膜上进一步具备张力涂膜。另外,本发明的取向性电磁钢板中重要的是形成于上述线状槽的底部(槽底部)的镁橄榄石被膜厚度的平均值为0.45μm以上,该镁橄榄石被膜厚度的标准偏差σ为0.34μm以下。

49.并且,本发明的取向性电磁钢板能够根据后述的本发明的取向性电磁钢板的制造方法很好地得到。

50.以下,对有关形成于槽底部的镁橄榄石被膜的条件进行研究的试验结果进行记载。

51.<试验1>

52.将由含有c:0.07质量%、si:3.4质量%、mn:0.1质量%、ni:0.2质量%、al:240质量ppm、s:20质量ppm、n:90质量ppm以及se:180质量ppm,且剩余部分为fe及不可避杂质的组成构成的钢坯(取向性电磁钢板用板坯)通过连续铸造进行制造。将该板坯加热到1430℃后,利用热轧制成板厚:2.2mm的热轧板。对该热轧板在1100℃下实施20秒的热轧板退火。接着,通过对热轧板退火后的热轧板的冷轧而制成中间板厚:0.40mm后,在氧化度p(h2o)/p(h2)=0.40、温度:1000℃、时间:70秒的条件下实施中间退火。并且,通过对中间退火后的冷轧板的盐酸酸洗而除去表面的副生氧化皮后,再次实施冷轧,制成最终板厚:0.23mm的冷轧板(或者仅称为“钢板”)。

53.通过对该钢板的一侧面,使用以周向间距3mm具有宽度为100~250mm的槽的槽辊而印刷涂布抗蚀剂油墨,进行掩模,以在没有进行抗蚀剂印刷的部分形成深度25μm的槽的方式实施了电解蚀刻(抗蚀剂条件1)。另外,作为其它的条件,在钢板的一侧面涂布抗蚀剂油墨后,朝向与轧制方向正交的方向(宽度方向)且在轧制方向隔着3mm的间隔反复线状地扫描激光,在轧制方向隔着3mm的间隔,剥离除去抗蚀剂油墨。其后与条件1同样地以形成深度25μm的槽的方式实施了电解蚀刻(抗蚀剂条件2)。电解蚀刻后,在所有条件下都除去残存于钢板的抗蚀剂油墨。应予说明,以剥离宽度100~250mm、将单模光纤激光通过电流扫描仪方式,以照射能量为25j/m、且在钢板的宽度方向从一端向另一端连续地剥离抗蚀剂油墨的方式照射上述激光。另外,对照射激光时的钢板温度进行各种变更。应予说明,在本说明书中,上述钢板温度是钢板的激光照射侧的钢板表面的温度,例如可根据非接触式的红外线放射温度计进行测定。

54.接着,在实施了氧化度p(h2o)/p(h2)=0.44~0.60、均热温度820℃下保持300秒的脱碳退火后,对钢板表面涂布以mgo为主成分的退火分离剂,在1160℃、10h的条件下实施以二次再结晶

·

镁橄榄石被膜形成和纯化为目的的最终成品退火。并且,涂布由60质量%的胶体二氧化硅和磷酸铝构成的绝缘被膜,在850℃下进行烧结,从而实施张力涂膜。应予说明,该张力涂膜涂布处理也兼作平坦化退火。

55.对于如此得到的张力涂膜涂布处理后的试验片,利用后述的方法,调查形成于槽底部的镁橄榄石被膜厚度,计算出其平均值和标准偏差。槽底部的镁橄榄石被膜厚度在抗蚀剂条件1下可得到平均值为0.31~0.82μm、标准偏差为0.22~0.74μm的试样,在抗蚀剂条

件2下可得到平均值为0.32~0.91μm、标准偏差为0.05~0.43μm的试样。

56.[[槽底部的镁橄榄石被膜厚度测定]]

[0057]

如图1所示,以包含6个线状槽部的方式在轧制方向采取截面观察用试样。并且,利用sem观察其试样的截面,测定槽底部的镁橄榄石被膜的厚度。

[0058]

本说明书中,如图2所示,将槽中央为中心,将具有槽宽度w的一半的宽度的区域定义为槽底部。应予说明,上述槽宽度w是指电解蚀刻时没有实施抗蚀剂油墨的掩模的部分(非涂布区域),即与线状槽延伸的方向垂直的方向(图2的轧制方向)的长度。另外,槽中央是指上述槽宽度w的轧制方向中心的位置。

[0059]

对于一个截面观察用试样内的任意5个线状槽部,测定镁橄榄石被膜的厚度,将其平均值定义为该部位的镁橄榄石被膜厚度。另外,从1张钢板试样(宽度方向:1000mm

×

轧制方向:500mm),采取20个部位的截面观察用试样,计算各槽底部的镁橄榄石被膜厚度,求出它们的平均值和标准偏差。

[0060]

镁橄榄石被膜的区域可以根据sem观察图像的对比度进行判断,但有时利用反射电子图像(bse)的对比度则更容易进行判断。另外,在根据图像的对比度不易进行判断的情况下,可以利用基于edx的元素分析以是否包含mg来适当地判断是否为镁橄榄石被膜区域。在本说明书中,通过bse图像的图像对比度进行判断。

[0061]

[[磁测定]]

[0062]

将上述张力涂膜涂布处理后的试验片按照30

×

280mm的大小剪切后,在氩气气氛、800℃

×

3h的条件下进行去应力退火(目的为排除因剪切受到的影响),制成试样,利用铁损试验法进行磁测定。并且,为了调查渗碳气氛中的去应力退火的影响,对该试样再次在co:0.5vol%、co2:13vol%、h2o:2.5vol%、h2:1vol%、其余气体n2(露点:20℃)的混合气体中,在870℃

×

2h的条件下实施退火,利用铁损试验(epstein test)法进行了磁测定。

[0063]

对于上述试样,比较渗碳气氛混合气体中的去应力退火前后的铁损试验结果,求出w

17/50

(励磁到50hz1.7t时的铁损)的增减量。另外,在混合气体中的去应力退火前后,对碳量进行化学分析。对渗碳气氛混合气体中的退火前后的化学分析结果进行比较,求出碳的增减量。

[0064]

将形成于槽底部的镁橄榄石被膜厚度的平均值和标准偏差、渗碳气氛混合气体中的去应力退火前后的w

17/50

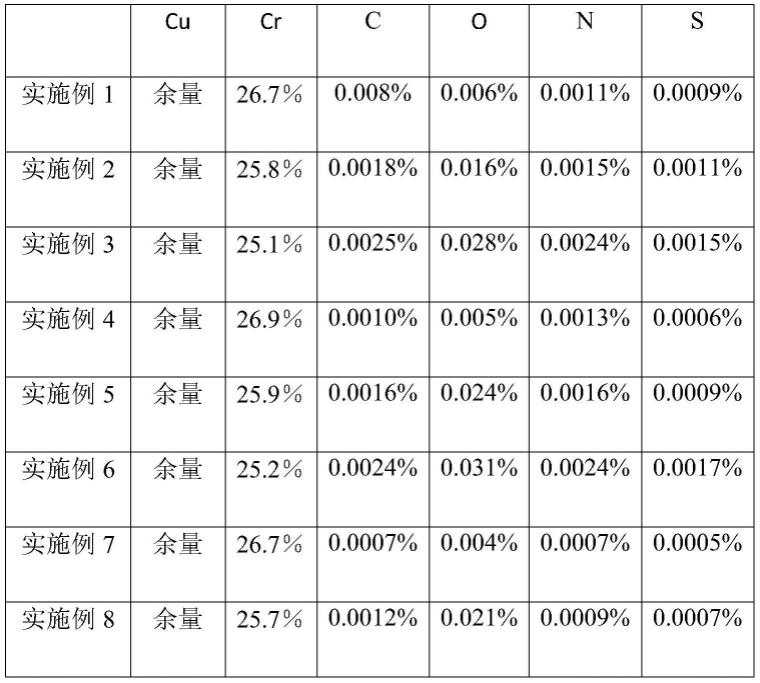

的增减量和碳的增减量(渗碳量)分别示于表1以及图3、4(抗蚀剂条件1)和图5、6(抗蚀剂条件2)。

[0065]

[0066][0067]

发现对于铁损w

17/50

的增减量、碳的增减量(渗碳量)以及形成于槽底部的镁橄榄石被膜厚度的平均值为0.45μm以上中,存在能将铁损的增加量抑制得较低且将渗碳量也抑制得较低的条件。并且,进一步详细调查的结果发现,即使在镁橄榄石被膜厚度的平均值为0.45μm以上的钢板中也能够显著抑制铁损的增加和渗碳量的增加的条件是镁橄榄石被膜厚度的标准偏差为0.34μm以下。认为如果镁橄榄石被膜厚度满足该低标准偏差而形成,则

满足该镁橄榄石被膜高的致密性。

[0068]

应予说明,能够实现上述规定范围的镁橄榄石被膜厚度的是仅在基于激光进行抗蚀剂剥离的抗蚀剂条件2。

[0069]

接下来,经试验探索了能够稳定地实现满足上述槽底部的镁橄榄石被膜厚度的平均值为0.45μm以上且其标准偏差为0.34μm以下的钢板的条件,其结果发现需要满足以下三个要件:

[0070]

(1)在冷轧后且退火分离剂的涂布前(即最终成品退火前),在钢板的一侧面涂布抗蚀剂油墨;

[0071]

(2)对涂布了上述抗蚀剂油墨的钢板的涂布面,将朝向横切钢板的轧制方向的方向线状地扫描激光的步骤,在该轧制方向隔着间隔地重复,将扫描激光而成的照射部的抗蚀剂油墨进行除去后,对该除去部实施电解蚀刻,从而形成多个槽,该多个槽朝向横切钢板的轧制方向的方向线状地延伸且在轧制方向隔着间隔地并列;

[0072]

(3)上述激光的扫描是在该激光的照射能量小于30j/m和钢板温度为40℃以上且小于200℃的条件下进行。

[0073]

关于上述(1),其表明为了在槽底部良好地形成镁橄榄石被膜,至少需要在形成镁橄榄石被膜的最终成品退火前(进一步而言退火分离剂的涂布前)进行槽的形成。

[0074]

关于上述(2),如果以往那样在印刷抗蚀剂油墨则无法避免在非印刷部分(因蚀刻而形成槽的部分)从邻接的印刷部分产生抗蚀剂油墨的垂滴,非印刷部分的宽度变得不均匀,形成后的槽宽度变不均匀。如果这样槽宽度变得不均匀,则根据局部的槽宽度的偏差,在蚀刻时的槽的挖掘方式产生偏差。其结果是槽底部的凹凸变大,进而在形成于其底部的镁橄榄石被膜的厚度也产生偏差,无法实现本发明的目的。

[0075]

另一方面,如果为如本发明所示的利用激光的照射剥离抗蚀剂油墨的方法,则抗蚀剂油墨的剥离部的宽度变均匀、即

±

10μm左右以内,因此蚀刻时的槽的挖掘方式变得均匀。其结果,利用规定条件下的激光扫描的槽的形成能够将形成于其上的镁橄榄石被膜的厚度变均匀且镁橄榄石被膜厚度的标准偏差能够满足所述要件,这是重要因素之一。

[0076]

关于上述(3),以下使用试验来进行说明,该试验表面表明该条件适于本发明。

[0077]

<试验2>

[0078]

利用连续铸造来制造含有c:0.07质量%、si:3.4质量%、mn:0.1质量%、ni:0.2质量%、al:240质量ppm、s:20质量ppm、n:90质量ppm以及se:180质量ppm,剩余部分由fe及不可避杂质的组成构成的钢坯(取向性电磁钢板用板坯)。将该板坯加热到1430℃后,利用热轧制成板厚:2.2mm的热轧板。对该热轧板,在1100℃下实施20秒的热轧板退火。接着,利用对热轧板退火后的热轧板的冷轧,制成中间板厚:0.40mm,在氧化度p(h2o)/p(h2)=0.40、温度:1000℃、时间:70秒的条件下实施中间退火。并且,利用对中间退火后的冷轧板的盐酸酸洗来除去表面的副生氧化皮后,再次实施冷轧,制成最终板厚:0.23mm的钢板。

[0079]

在该钢板的一侧面涂布抗蚀剂油墨后,朝向与轧制方向正交的方向,在轧制方向上隔着3mm的间隔,重复激光的线状扫描,在轧制方向上隔着3mm的间隔,剥离除去抗蚀剂油墨。激光照射在剥离宽度100~250mm,利用电流扫描仪方式进行单模光纤激光器,将照射能量设为15~50j/m,向钢板的宽度方向,从一端向另一端连续地完全剥离抗蚀剂油墨。此时,使钢板温度在15~250℃变化,进行激光照射。其后,以形成深度25μm的槽的方式实施电解

蚀刻。电解蚀刻后,除去了残存于钢板的抗蚀剂油墨。

[0080]

接着,实施在氧化度p(h2o)/p(h2)=0.44~0.60、均热温度820℃下保持300秒的脱碳退火,其后,对钢板表面涂布以mgo为主成分的退火分离剂,在1160℃、10h的条件下实施以二次再结晶

·

镁橄榄石被膜形成和纯化为目的的最终成品退火。并且,涂布由60质量%的胶体二氧化硅和磷酸铝构成的绝缘被膜,在850℃下进行烧结,从而实施张力涂膜。该张力涂膜涂布处理也兼作平坦化退火。

[0081]

其后,以上述的方法调查形成于槽底部的镁橄榄石被膜厚度,计算其平均值和标准偏差。

[0082]

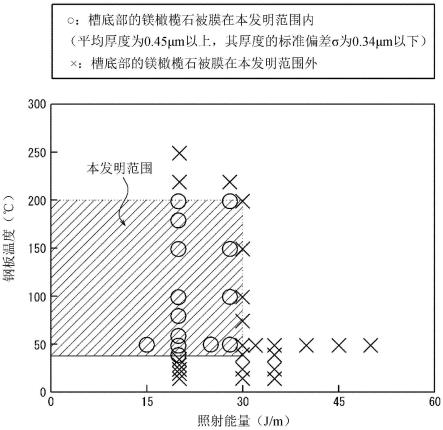

表2和图7中汇总了抗蚀剂剥离时的照射能量和钢板温度以及形成于其结果得到的钢板的槽底部的镁橄榄石被膜厚度的平均值及标准偏差之间的关系。其结果发现在激光的照射能量小于30j/m,并且钢板温度为40℃以上且小于200℃的条件下进行激光扫描的情况下,形成于槽底部的镁橄榄石被膜厚度的平均值为0.45μm以上,并且其标准偏差σ满足0.34μm以下。

[0083]

应予说明,在图7中由实线示出钢板温度的下限:40℃以上,并且,将钢板温度的上限:小于200℃和照射能量的上限:小于30j/m由虚线示出。

[0084]

[0085][0086]

对于镁橄榄石被膜厚度的平均值为0.45μm以上且其标准偏差σ为0.34μm以下的一条件中,使激光的照射能量小于30j/m的理由,发明人等推测如下。

[0087]

即在激光的照射能量大的情况下,在照射部(即在下述工序中形成槽的部分)周边的钢板残留应变,因此在作为后续工序的电解蚀刻时的槽的挖掘方式产生了偏差。其结果槽底部的凹凸变大,因此在形成于槽底部的镁橄榄石被膜的厚度也产生了偏差。

[0088]

另外,对于镁橄榄石被膜厚度的平均为0.45μm以上且其标准偏差σ为0.34μm以下的进一步的条件中,在钢板温度40℃以上且小于200℃的条件下进行激光扫描的理由,发明人等推测如下。

[0089]

即如果使钢板温度为40℃以上,则激光照射时的、抗蚀剂油墨薄膜内的温度分布变得均匀,抗蚀剂油墨薄膜内的韧性变得均匀。其结果是激光照射时油墨容易均匀地剥离,

因此槽的形状变得稳定,不易产生形成于其底部的镁橄榄石被膜的厚度的偏差。另一方面,如果将钢板温度提高到200℃以上,则即使通过激光照射,也无法良好地剥离抗蚀剂油墨,这是由于抗蚀剂油墨薄膜变得过于柔软。

[0090]

[[槽的形成方法]]

[0091]

本实施方式的线状槽如上所述是在退火分离剂的涂布前(即,最终成品退火前)的钢板的一侧面涂布并附着蚀刻用的抗蚀剂油墨后利用对非涂布区域的电解蚀刻处理形成的方法。优选在最终冷轧后且脱碳退火前的钢板形成线状槽。槽图案的形成中的非涂布区域的形成,可应用在将抗蚀剂油墨涂布于钢板的一侧面整面后,利用激光照射以上述的条件剥离除去油墨的方法。在槽底部均匀且致密地形成镁橄榄石被膜对去应力退火中的氮化、渗碳的抑制很重要,因此需要在形成镁橄榄石被膜的退火分离剂的涂布和最终成品退火前实施槽的形成。

[0092]

在本说明书中,“横切轧制方向的方向”优选相对于与线状槽的轧制方向正交的方向的偏移在

±

30

°

以内。另外,在本说明书中,“线状”不仅是实线,还包括点划线、虚线等点列状。

[0093]

对于制造本发明的取向性电磁钢板的方法,对于与用于上述磁畴细化的槽的形成方法、以及形成于其槽底部的镁橄榄石被膜的厚度的控制没有直接关系的事项,没有任何限定。以下,对于推荐的钢板的成分组成和制造条件进行例示。

[0094]

[成分组成]

[0095]

在本发明中,取向性电磁钢板用板坯的成分组成可以是产生二次再结晶的成分组成。另外,在利用抑制剂的情况下,例如如果是利用aln系抑制剂的情况则适当含有al和n即可,或者如果是利用mns

·

mnse系抑制剂的情况下,可以适量地含有mn、se和/或s即可。自然可以并用两个抑制剂。在这种情况下的al、n、s以及se的适宜含量分别为al:0.01~0.065质量%、n:0.005~0.012质量%、s:0.005~0.03质量%、se:0.005~0.03质量%。应予说明,在最终成品退火中al、n、s和se被纯化,分别降低到不可避免的杂质程度的含量。

[0096]

并且,本发明也可以应用于限制了al、n、s、se的含量的不使用抑制剂的取向性电磁钢板。在这种情况下,al、n、s和se量分别优选抑制为al:小于100质量ppm,n:小于50质量ppm,s:小于50质量ppm,se:小于50质量ppm。

[0097]

其他的成分组成如下所述。

[0098]

c:0.08质量%以下

[0099]

如果c量超过0.08质量%,则很难在制造工序中将c降低到不引起磁时效的50质量ppm以下,因此优选为0.08质量%以下。应予说明,关于下限,即使在不包含c的材料下也能够进行二次再结晶,因此不需要特别设置下限,通常为0.001质量%以上。

[0100]

si:2.0~8.0质量%

[0101]

si是对提高钢的电阻、改善铁损有效的元素,但如果含量不满2.0质量%,则难以实现充分的铁损降低效果。另一方面,如果超过8.0质量%,则加工性显著降低,并且磁通密度也容易降低。因此,si量优选为2.0质量%以上,优选为8.0质量%以下。

[0102]

mn:0.005~1.0质量%

[0103]

mn是在使热加工性良好方面必须的元素,但含量小于0.005质量%时,其添加效果不够。另一方面,如果超过1.0质量%,则产品板的磁通密度容易降低。因此,mn量优选为

0.005质量%以上,优选为1.0质量%以下。

[0104]

以上为优选的基本成分,但该基本成分以外,作为磁特性改善成分,可以将下述的元素作为适宜的任意添加成分适当地含有。

[0105]

选自ni:0.03~1.50质量%、sn:0.01~1.50质量%、sb:0.005~1.50质量%、cu:0.03~3.0质量%、p:0.03~0.50质量%、mo:0.005~0.10质量%以及cr:0.03~1.50质量%中的至少1种

[0106]

ni是对于改善热轧板组织而提高磁特性有用的元素。然而,如果含量小于0.03质量%,则磁特性的提高效果小。另一方面,如果含量超过1.50质量%,则二次再结晶变成不稳定,磁特性容易劣化。因此,ni量优选为0.03质量%以上,优选为1.50质量%以下。

[0107]

另外,sn、sb、cu、p、mo和cr分别是对磁特性的提高有用的元素,但如果各自不满足上述的各成分的下限量,则磁特性的提高效果小。另一方面,如果超过上述的各成分的上限量,则容易阻碍二次再结晶粒的发展。因此,分别优选以上述的范围含有。

[0108]

应予说明,上述成分以外优选的是剩余部分为制造工序中混入的不可避免的杂质和作为主成分的fe。另外,在产品板(取向性电磁钢板)中,关于c和抑制剂成分以外的成分,在钢坯材(取向性电磁钢板用板坯)中含有的量也原样包含于产品板。另一方面,c因脱碳退火而降低,在产品板中为了防止因磁时效导致的铁损增大,优选降低到0.003质量%以下。另外,抑制剂成分在后述的最终成品退火中被纯化,优选在产品板中降低到不可避免的杂质程度的含量。

[0109]

接下来,对本发明的取向性电磁钢板的制造方法进行说明。

[0110]

[加热]

[0111]

可以对适宜地具有上述成分组成的板坯,在热轧前根据常用方法进行加热。加热温度优选为1150℃以上,优选为1450℃以下。

[0112]

[热轧]

[0113]

优选的是在上述加热后进行热轧而得到热轧板。可以在铸造后不进行加热立即进行热轧。在为薄铸片的情况下,可以另行进行热轧,也可以兼具薄铸片的制备和热轧。

[0114]

在实施热轧的情况下,优选在900℃以上实施粗轧制最终道次的轧制温度,优选在700℃以上实施精轧制最终道次的轧制温度。

[0115]

[热轧板退火]

[0116]

其后,根据需要实施热轧板退火。此时,在产品板,为了使goss组织高度地发展,作为热轧板退火温度,优选为800℃以上,优选为1100℃以下。如果热轧板退火温度小于800℃,则热轧的带状组织残留,难以得到成为粒状的一次再结晶组织,容易阻碍二次再结晶的发展。另一方面,如果热轧板退火温度超过1100℃,则热轧板退火后的粒径过于粗大化,因此极难得到成为粒状的一次再结晶组织。

[0117]

[冷轧]

[0118]

其后,实施1次或者隔着中间退火的2次以上的冷轧,得到具有最终板厚的钢板。中间退火温度优选为800℃以上,优选为1150℃以下。另外,中间退火时间优选为10~100s左右。

[0119]

[脱碳退火]

[0120]

其后,对钢板进行脱碳退火。在脱碳退火中,优选将退火温度750~900℃、氧化性

气氛p(h2o)/p(h2):0.25~0.60以及退火时间:50~300s左右分别作为目标。

[0121]

应予说明,如上所述,对钢板的槽的形成优选在最终冷轧后且脱碳退火前进行。

[0122]

[退火分离剂的涂布]

[0123]

其后,对钢板的一侧面或两面涂布退火分离剂。优选在钢板的两面涂布退火分离剂。为了形成具有规定的厚度的镁橄榄石被膜,退火分离剂优选以主成分作为mgo,将涂布量在钢板的两面分别设为8~15g/m2左右。

[0124]

[最终成品退火]

[0125]

其后,将二次再结晶和镁橄榄石被膜的形成作为目的,实施最终成品退火。

[0126]

从形成具有规定厚度的镁橄榄石被膜的观点考虑,分别优选退火温度为1100℃以上、退火时间为30分钟以上。

[0127]

[张力涂膜和平坦化退火]

[0128]

将取向性电磁钢板加工成铁芯时改善占积率方面,在最终成品退火后进行平坦化退火来矫正形状是很有效的。平坦化退火优选以退火温度750~950℃、退火时间10~200s左右作为目标分别实施。

[0129]

应予说明,在本发明中,优选在平坦化退火之前或者之后,在钢板表面实施张力涂膜(绝缘被膜)。张力涂膜是为了降低铁损,对钢板赋予张力的涂膜。作为张力涂膜,可举出含有二氧化硅的无机系涂膜、陶瓷涂膜等,可以利用物理蒸镀法、化学蒸镀法等任意常用方法进行。

[0130]

另外,通过经过上述的工序,可很好地得到基于本发明的取向性电磁钢板,而上面没有提到的工序和制造条件均可以按照常用方法进行。

[0131]

实施例

[0132]

将含有c:0.07质量%、si:3.4质量%、mn:0.1质量%、ni:0.2质量%、al:240质量ppm、s:20质量ppm、n:90质量ppm和se:180质量ppm,且剩余部分由fe及不可避杂质的组成构成的钢坯(取向性电磁钢板用板坯)利用连续铸造进行制造。将该板坯加热到1430℃后,利用热轧制成板厚:2.2mm的热轧板。对该热轧板在1100℃下实施20秒的热轧板退火。接着,利用冷轧将热轧板退火后的热轧板制成中间板厚:0.40mm后,在氧化度p(h2o)/p(h2)=0.40,温度:1000℃、时间:70秒的条件下实施中间退火。接着,利用对中间退火后的热轧板的盐酸酸洗来除去表面的副生氧化皮后,再次实施冷轧,制成最终板厚:0.23mm的钢板。

[0133]

在表3所示的条件下,对上述钢板的一侧面进行槽形成。

[0134]

表3所示的槽形成图案如下所述。应予说明,均调整为槽宽度为150μm。

[0135]

i在最终成品退火后,利用5mm间隔的齿轮型辊形成深度10μm的槽;

[0136]

ii在最终成品退火后,利用高输出激光照射形成深度15μm的槽;

[0137]

iii利用槽辊,以具有3mm间隔的非涂布区域的图案涂布抗蚀剂油墨后,以电解蚀刻在非涂布区域形成深度20μm的槽;

[0138]

iv利用喷墨印刷机(200dpi),以具有3mm间隔的非涂布区域的图案涂布抗蚀剂油墨后,以电解蚀刻在非涂布区域形成深度20μm的槽;

[0139]

v在钢板的一侧面涂布抗蚀剂油墨后,朝向与轧制方向正交的方向且在轧制方向隔着3mm的间隔重复激光的线状扫描,且在轧制方向隔着3mm的间隔,剥离除去抗蚀剂油墨。激光照射通过电流扫描仪方式进行单模光纤激光照射,在钢板的宽度方向,从一端向另一

端连续地完全剥离抗蚀剂油墨。其后,以形成有深度25μm的槽的方式实施电解蚀刻。

[0140]

在上述槽形成图案中的涂布了抗蚀剂油墨的条件中,除去了在电解蚀刻后残存于钢板的抗蚀剂油墨。

[0141]

接着,实施在氧化度p(h2o)/p(h2)=0.44、均热温度820℃下保持300秒的脱碳退火后,在钢板表面涂布以mgo作为主成分的退火分离剂,在1160℃、10h的条件下进行以二次再结晶

·

镁橄榄石被膜形成和纯化作为目的的最终成品退火。并且,涂布由60质量%的胶体二氧化硅和磷酸铝构成的绝缘被膜后,在850℃下进行烧结,从而实施张力涂膜,制成试验片。该张力涂膜涂布处理也兼作平坦化退火。

[0142]

调查形成于如此得到的试验片的槽底部的镁橄榄石被膜厚度,利用与所述的试验1相同的步骤算出镁橄榄石被膜厚度的平均值和标准偏差。

[0143]

另外,将所述试验片剪切成30

×

280mm的大小后,在氩气气氛、800℃

×

3h的条件下实施去应力退火(排除基于剪切的影响的目的)后,对该试样利用铁损试验法进行磁测定。并且,为了调查氮化气氛下的去应力退火的影响,再次在nh3:12~15vol%、作为其余气体的n2:h2=1:3的氨分解气体(混合气体)中,实施820℃

×

2h的条件的去应力退火。利用该去应力退火后的试样铁损试验法进行磁测定。对使用了氮化气氛混合气体的去应力退火前后的铁损试验结果进行比较,求出w

17/50

的增减量。另外,在该去应力退火前后对氮量进行化学分析,对该退火前后的化学分析结果进行比较,求出氮的增减量。

[0144]

表3中一并标注了形成于槽底部的镁橄榄石被膜厚度的平均值和标准偏差、氮化气氛混合气体中的去应力退火前后的w

17/50

的增减量和氮的增减量(氮化量)。表3中,对于不进行用于除去抗蚀剂油墨的激光扫描的试验no.1~4中,以“-”的方式示出照射能量和钢板温度。

[0145]

如表3所示,以本发明适合的条件,将满足规定的平均厚度和标准偏差的镁橄榄石被膜形成于槽底部的情况下,能够有效地抑制去应力退火中的氮化,并且能够得到磁特性优异的取向性电磁钢板。

[0146]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。