1.本发明涉及一种利用超声抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的方法,属于锗提取装置技术领域。

背景技术:

2.中国是世界上最大的锗生产国,产量达到全球产量66%以上,中国63%锗生产以含克吨级别氧化锌烟尘为原料,采用高酸浸出-沉锗工艺将锗初步富集到2~30%,而后进行深度富集,并提纯。为实现锗的高效浸出,需要进行高酸浸出,终酸达到几十克升,但沉锗需要将ph控制到2左右,为此要对高酸含锗浸出液进行降酸处理。

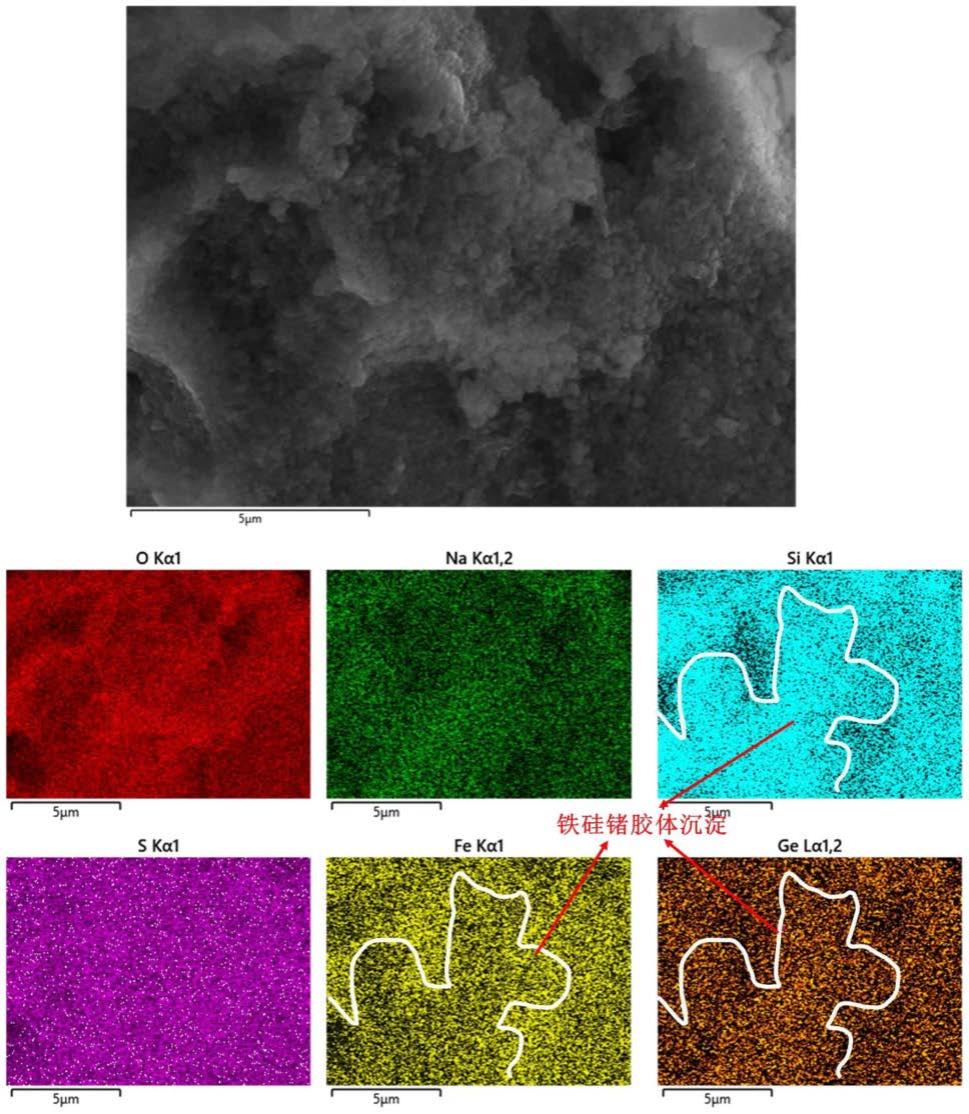

3.常规降酸时,容易出现局部ph过高区域,形成高酸难以溶解铁硅锗胶体沉淀(图1),引起浸出锗的损失。从高杂质低品位的复杂氧化锌粉中提取锗的方法中,采用0.5~3.5g/l的量加入亚硫酸盐还原剂来还原fe

3

,调整ph到0.5~1.5,随后进行沉锗,但对硅引起的损失并未涉及;一种提高电锌系统锗回收率的工艺中,通过控制中性浸出前铁的浓度,来降低浸出液中锗的损失,但对实际含锗浸出液降酸时出现的锗损失作用较小。

4.然而,现有技术中仅报道fe

3

在一定条件下会引起锗损失沉淀,但对于铁硅锗胶体共沉淀并未报道,也未提出相应的解决方法。

技术实现要素:

5.针对当前烟尘提锗技术中,高酸含锗浸出液进行降酸时,容易出现局部ph过高区域,形成高酸难以溶解铁硅锗胶体沉淀,本发明提出一种利用超声抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的方法,即通过在降酸之前,利用强大搅拌力及超声射流作用,加强高酸含锗浸出液与烟尘的互溶性,避免铁硅锗胶体沉淀的形成。

6.本发明为解决其技术问题而采用的技术方案是:

7.一种利用超声抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的方法,采用抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置,装置包括超声预混槽和降酸槽,具体步骤如下:

8.(1)将调浆水加入到矿砂进行调浆处理得到矿砂浆;

9.(2)将矿砂浆与高酸含锗浸出液等比例同步通入超声预混槽中,利用机械搅拌产生的大径向流与超声产生的小径涡流和射流协同作用,快速混匀形成均质预混物;

10.(3)均质预混物通入降酸槽中进行中和降酸处理,并完全抑制铁硅锗胶体沉淀。

11.所述步骤(1)中矿砂为氧化锌烟尘、焙砂或氧化锌;焙砂中锌的主要物相为氧化锌,矿砂中含锌35~80wt%,调浆水的ph为4.5~7,矿砂浆中液固质量比为1.5~3.5:1。

12.所述步骤(2)中高酸含锗浸出液为含锗硫酸溶液,高酸含锗浸出液中锗浓度为50~500mg/l,sio2浓度为100~400mg/l,fe

2

浓度为3~20g/l,fe

3

浓度为5~100mg/l,酸度为10~60g/l。

13.所述高酸含锗浸出液的温度为50~80℃,流量为20~50m3/h。

14.所述矿砂量以高酸含锗溶液消耗80%zno计算,步骤(1)矿砂与高酸含锗浸出液的固液比kg:m3为8.86~166.38:1,矿砂浆流量为0.26~29.12m3/h。

15.所述超声预混槽内机械搅拌速率为300~600r/min,超声波功率为50~300kw。

16.所述步骤(3)中和降酸处理的终酸酸度为0.4~4g/l,温度为50~70℃,完全抑制铁硅锗胶体沉淀。

17.抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置中,超声预混槽12内竖直设置有第一机械搅拌装置,第一机械搅拌装置的末端插设至超声预混槽12的底部,超声预混槽12内竖直设置有相对于第一机械搅拌装置轴对称的两排超声振子4,超声预混槽12顶端设置有矿砂浆管2和高酸含锗液管3,矿砂浆管2和高酸含锗液管3位于第一机械搅拌装置两侧,超声预混槽12的底部出口通过引流管10与降酸槽20的顶部入口连通,降酸槽20内竖直设置有第二机械搅拌装置,第二机械搅拌装置位于降酸槽20的中心轴上,降酸槽20的顶部和底部均设置有ph计。

18.所述超声预混槽12内竖直设置有相对于第一机械搅拌装置轴对称的第一导流柱11,第一导流柱11位于第一机械搅拌装置的侧面,降酸槽20内竖直设置有相对于第二机械搅拌装置轴对称的第二导流柱24。

19.所述第一机械搅拌装置包括第一电机1,第一电机1设置在超声预混槽12的正上方,第一电机1的输出轴上固定设置有第一搅拌轴5,第一搅拌轴5的底端固定设置有涡轮式搅拌浆9。

20.所述第二机械搅拌装置包括第二电机19,第二电机19设置在降酸槽20的正上方,第二电机19的输出轴上固定设置有第二搅拌轴21,第二搅拌轴21上设置有上层叶式搅拌浆叶22和下层叶式搅拌浆叶23,上层叶式搅拌浆叶22位于降酸槽20的中部,下层叶式搅拌浆叶23位于降酸槽20的底部。

21.所述每排超声振子4串联,相邻超声振子4的间距为2~4cm。

22.优选的,所述超声振子4设置在超声预混槽12的内槽壁,第一导流柱11距离超声预混槽12的槽壁5~10cm。

23.优选的,所述涡轮式搅拌浆9距离槽底5~10cm,涡轮式搅拌浆9的直径为超声预混槽12直径的1/5~1/2,涡轮式搅拌浆9的桨叶宽度为涡轮式搅拌浆9直径的1/3~5/6。

24.所述第二搅拌轴21的长度为降酸槽20深度的2/3~4/5,上层搅拌桨叶22的搅拌直径小于下层搅拌桨叶23的搅拌直径,上层搅拌桨叶22与降酸槽20顶端的距离为降酸槽20深度的1/3~1/2,下层搅拌桨叶23与降酸槽20顶端的距离为降酸槽20深度的4/5~9/10,上层叶式搅拌浆叶22的搅拌半径为降酸槽20半径的1/2~2/3,下层搅拌桨叶23的搅拌半径为降酸槽20半径的1/2~2/3,第二导流柱24距离降酸槽20的槽壁10~20cm。

25.抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置还包括超声控制柜18,每排超声振子4分别与超声控制柜18电连接。

26.两排超声振子4分别为a排超声振子和b排超声振子,超声控制柜18上设置有a排超声振子控制面板13、a排超声振子启动按钮17、b排超声振子控制面板14、b排超声振子启动按钮18和急停按钮15,a排超声振子、a排超声振子控制面板13和a排超声振子启动按钮17串联形成a排超声振子控制线路,b排超声振子、b排超声振子控制面板14和b排超声振子启动

按钮18串联形成b排超声振子控制线路,a排超声振子控制线路与b排超声振子控制线路并联后与急停按钮15电连接。

27.抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置中,超声预混槽12的涡轮式搅拌浆9产生第一大径向流6,超声振子4产生小径涡流7和射流8,在第一大径向流6、小径涡流7和射流8的协同作用下,矿砂浆和高酸含锗液迅速混匀形成均匀的混合液,避免出现局部ph过高区域;降酸槽20的上层搅拌桨叶22和下层搅拌桨叶23产生第二大径向流26,在第二大径向流26的作用下,混合液在降酸槽20内形成均质,避免出现局部ph过高区域。

28.本发明的有益效果:

29.(1)本发明将ph计和降酸相结合,能实现有效精准调控溶液酸度;

30.(2)本发明采用超声预混槽,通过常规搅拌、超声射流、超声涡流协同,能在小超声预混槽内快速实现砂浆与高酸含锗液的均匀混合,即通过浸出液降酸之前预混,防止局部ph过高形成高酸难以溶解铁硅锗胶体沉淀,实现锗高效回收。

附图说明

31.图1为锗硅铁胶体;

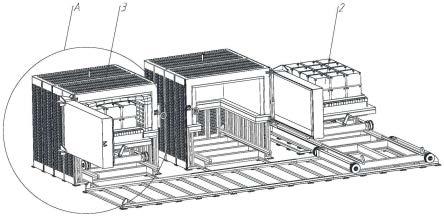

32.图2为抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置结构示意图;

33.图3为超声预混槽俯视图;

34.图中,1-第一电机、2-矿砂浆管、3-高酸含锗液管、4-超声振子、5-第一搅拌轴、6-大径向流、7-小径涡流、8-射流、9-涡轮式搅拌浆、10-引流管、11-第一导流柱、12-超声预混槽、13-a排振子控制面板、14-b排振子控制面板、15-急停按钮、16-a排超声振子启动按钮、17-b排超声振子启动按钮、18-超声控制柜、19-第二电机、20-降酸槽、21-第二搅拌轴、22-上层叶式搅拌浆叶、23-下层叶式搅拌浆叶、24-第二导流柱、25-ph计、26-第二大径向流。

具体实施方式

35.下面结合具体实施方式,对本发明作进一步说明。

36.本发明抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置(见图2和3),包括超声预混槽12和降酸槽20,超声预混槽12内竖直设置有第一机械搅拌装置,第一机械搅拌装置的末端插设至超声预混槽12的底部,超声预混槽12内竖直设置有相对于第一机械搅拌装置轴对称的两排超声振子4,超声预混槽12顶端设置有矿砂浆管2和高酸含锗液管3,矿砂浆管2和高酸含锗液管3位于第一机械搅拌装置两侧,超声预混槽12的底部出口通过引流管10与降酸槽20的顶部入口连通,降酸槽20内竖直设置有第二机械搅拌装置,第二机械搅拌装置位于降酸槽20的中心轴上,降酸槽20的顶部和底部均设置有ph计;

37.超声预混槽12内竖直设置有相对于第一机械搅拌装置轴对称的第一导流柱11,第一导流柱11位于第一机械搅拌装置的侧面,降酸槽20内竖直设置有相对于第二机械搅拌装置轴对称的第二导流柱24;

38.第一机械搅拌装置包括第一电机1,第一电机1设置在超声预混槽12的正上方,第一电机1的输出轴上固定设置有第一搅拌轴5,第一搅拌轴5的底端固定设置有涡轮式搅拌浆9;

39.第二机械搅拌装置包括第二电机19,第二电机19设置在降酸槽20的正上方,第二

电机19的输出轴上固定设置有第二搅拌轴21,第二搅拌轴21上设置有上层叶式搅拌浆叶22和下层叶式搅拌浆叶23,上层叶式搅拌浆叶22位于降酸槽20的中部,下层叶式搅拌浆叶23位于降酸槽20的底部;

40.抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置还包括超声控制柜18,每排超声振子4分别与超声控制柜18电连接;

41.每排超声振子4串联,两排超声振子4分别为a排超声振子和b排超声振子,超声控制柜18上设置有a排超声振子控制面板13、a排超声振子启动按钮17、b排超声振子控制面板14、b排超声振子启动按钮18和急停按钮15,a排超声振子、a排超声振子控制面板13和a排超声振子启动按钮17串联形成a排超声振子控制线路,b排超声振子、b排超声振子控制面板14和b排超声振子启动按钮18串联形成b排超声振子控制线路,a排超声振子控制线路与b排超声振子控制线路并联后与急停按钮15电连接;超声振子4启动通过超声控制柜18控制,超声控住柜4通过a排振子控制面板13控制a排超声振子的超声功率大小,通过b排振子控制面板14控制b排超声振子的超声功率大小,通过a排超声振子启动按钮16启动a排超声振子,通过b排超声振子启动按钮17启动b排超声振子,急停按钮15可紧急制停a排超声振子和b排超声振子;超声振子的设置需控制一定间隔才能达到最佳协同效果;导流柱与超声间隔一定距离即可有效在有效强化机械搅拌的同时不阻碍超声射流;同时搅拌浆高度、搅拌浆叶长度和宽度需要与整个搅拌相匹配,以达到最佳机械搅拌效果的同时,保证搅拌浆的寿命;

42.每排上相邻超声振子4的间距为2~4cm;

43.超声振子4设置在超声预混槽12的内槽壁,第一导流柱11距离超声预混槽12的槽壁5~10cm;

44.涡轮式搅拌浆9距离槽底5~10cm,涡轮式搅拌浆9的直径为超声预混槽12直径的1/5~1/2,涡轮式搅拌浆9的桨叶宽度为涡轮式搅拌浆9直径的1/3~5/6;

45.上层叶式搅拌浆叶22的搅拌半径为降酸槽20半径的1/2~2/3,下层搅拌桨叶23的搅拌半径为降酸槽20半径的1/2~2/3,第二导流柱24距离降酸槽20的槽壁10~20cm;

46.超声预混槽12的涡轮式搅拌浆9产生第一大径向流6,超声控制柜18控制超声振子4产生小径涡流7和射流8,在第一大径向流6、小径涡流7和射流8的协同作用下,矿砂浆和高酸含锗液迅速混匀形成均匀的混合液,避免出现局部ph过高区域;降酸槽20的上层搅拌桨叶22和下层搅拌桨叶23产生第二大径向流26,在第二大径向流26的作用下,混合液在降酸槽20内形成均质,避免出现局部ph过高区域。

47.实施例1:一种利用超声抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的方法,采用抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置,具体步骤如下:

48.(1)将调浆水(ph为4.5的工业生产水)加入到矿砂(焙砂)进行调浆处理得到矿砂浆,焙砂中含锌35wt%,矿砂浆中液固质量比为1.5:1;

49.(2)将52.07l矿砂浆与1m3温度为50℃的高酸含锗浸出液等比例同步通入超声预混槽中,利用机械搅拌产生的大径向流与超声产生的小径涡流和射流协同作用,快速混匀形成均质预混物;其中高酸含锗浸出液中含锗50mg/l、sio

2 100mg/l、fe

2

3g/l、fe

3

5mg/l、硫酸10g/l,高酸含锗浸出液流量为20m3/h,焙砂浆流量为1.04m3/h,矿砂量以高酸含锗溶液消耗80%zno计算,1m3高酸含锗溶液需消耗焙砂34.71kg,超声预混槽的预混体积为1m3,涡轮搅拌器的搅拌速度为300r/min,超声功率为50kw;

50.(3)均质预混物通入降酸槽中进行中和降酸处理,终酸酸度为0.4g/l,温度为50℃,可完全抑制铁硅锗胶体沉淀;铁硅锗胶体见图1,从图1可知,元素锗、硅、铁分布特征一致,可明确沉淀物为锗硅铁共聚合物。

51.实施例2:一种利用超声抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的方法,采用抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置,具体步骤如下:

52.(1)将调浆水(ph为4.5的工业生产水)加入到矿砂(氧化锌烟尘)进行调浆处理得到矿砂浆(氧化锌烟尘浆),氧化锌烟尘中含锌50wt%,矿砂浆中液固质量比为2.5:1;

53.(2)将200l矿砂浆(氧化锌烟尘浆)与1m3温度为70℃的高酸含锗浸出液等比例同步通入超声预混槽中,利用机械搅拌产生的大径向流与超声产生的小径涡流和射流协同作用,快速混匀形成均质预混物;其中高酸含锗浸出液中含锗150mg/l、sio

2 200mg/l、fe

2

6g/l、fe

3

50mg/l、硫酸30g/l,高酸含锗浸出液流量为30m3/h,矿砂浆(氧化锌烟尘浆)流量为6m3/h,矿砂量以高酸含锗溶液消耗80%zno计算,1m3高酸含锗溶液需消耗焙砂62.12kg,超声预混槽的预混体积为1m3,涡轮搅拌器的搅拌速度为400r/min,超声功率为100kw;

54.(3)均质预混物通入降酸槽中进行中和降酸处理,终酸酸度为2g/l,温度为60℃,可完全抑制铁硅锗胶体沉淀。

55.实施例3:一种利用超声抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的方法,采用抑制高酸含锗浸出液降酸时形成铁硅锗胶体沉淀的装置,具体步骤如下:

56.(1)将调浆水(ph为5.5的工业生产水)加入到矿砂(纯氧化锌)进行调浆处理得到矿砂浆(纯氧化锌浆),矿砂浆中液固质量比为3.5:1;

57.(2)将271.79l矿砂浆(纯氧化锌浆)与1m3温度为80℃的高酸含锗浸出液等比例同步通入超声预混槽中,利用机械搅拌产生的大径向流与超声产生的小径涡流和射流协同作用,快速混匀形成均质预混物;其中高酸含锗浸出液中含锗500mg/l、sio

2 400mg/l、fe

2

20g/l、fe

3

50mg/l、硫酸60g/l,高酸含锗浸出液流量为50m3/h,矿砂浆(纯氧化锌浆)流量为13.59m3/h,矿砂量以高酸含锗溶液消耗80%zno计算,1m3高酸含锗溶液需消耗纯氧化锌77.66kg,超声预混槽的预混体积为1m3,涡轮搅拌器的搅拌速度为400r/min,超声功率为300kw;

58.(3)均质预混物通入降酸槽中进行中和降酸处理,终酸酸度为4g/l,温度为70℃,可完全抑制铁硅锗胶体沉淀。

59.上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。