一种低成本cucr25触头材料的制备方法

技术领域

1.本发明涉及铜铬触头制备技术领域,具体涉及一种低成本cucr25触头材料的制备方法。

背景技术:

2.铜铬触头材料是制备铜铬触头的前提,是真空断路器的核心部件,其气体含量和显微组织对真空断路器的性能和寿命的影响至关重要,决定铜铬触头材料中气体含量的重要因素有两个方面,一方面是原材料本身所含气体量,另一方面是制备铜铬触头材料过程中所带入的气体量,因此,采用更为有效的制备方法是极为重要的。

3.目前,金属铬已经被列为国家战略型矿产资源,金属铬的市场储量较少,在市场上高品质、低气体含量的金属铬也越来越少,这势必会影响铜铬触头材料制备的继续发展。现有技术生产cucr25触头材料的常见方法大多为,混粉烧结法、真空熔铸法、电弧熔炼法;利用混粉烧结材料制备铜铬触头材料,其缺点是制备的合金致密度低,硬度低;利用真空熔铸法制备铜铬触头材料,其缺点在于,制备出的铜铬触头材料枝晶粗大且杂质含量高;因此,电弧熔炼法是这三种工艺中最优的,通过电弧熔炼法制备的合金材料晶粒细小,分布均匀且气体含量稍低。然而,现有技术中利用电弧熔炼法制备铜铬触头材料的工艺过程耗费成本较高,不利于广泛适用。

技术实现要素:

4.本发明针对现有技术存在的不足,提供了一种低成本cucr25触头材料的制备方法。

5.本发明的技术方案为:一种低成本cucr25触头材料的制备方法,包括:

6.s1、坯体制备

7.s1-1、配料

8.按百分含量:73~75%的铜元素、25~27%的铬元素进行配料;所述铜元素以电解铜粉的形式加入,所述铬元素以高纯脱气铬粉形式加入;

9.s1-2、混料墩粉

10.将称量好的电解铜粉和高纯脱气铬粉装入双棍混料机混料3~5h,得到混合料粉;将混合料粉装入胶套,装粉完成后对胶套进行机械振动30~50s,再进行墩粉8~10次,然后盖上胶套塞,擀料粉3~8min,使用钢卡缩紧胶套口,保持胶套头朝下进行反向墩粉2~4次;其中,胶套的材质为聚氨酯或丁腈橡胶;

11.s1-3、压制坯体

12.将墩粉完成后的胶套放入冷等静压机在150~300mpa条件下进行压坯7~10min,得到坯体;

13.s2、坯体烧结

14.将坯体装入真空烧结炉,保持真空烧结炉内的真空度为1

×

10-3

~1

×

10-1

pa后以

2.5~3.5℃/min的升温速率升至300~400℃,保温1.5~2.5h,然后再以3.5~4.5℃/min的升温速率升至500~600℃,保温1.5~2.5h,再以4.5~6.5℃/min的升温速率升至700~1050℃,保温2.5~3.5h;最后升温2~5h后停止加热,随炉冷却,待温度降为50~70℃后出炉,得到烧结后的坯体;

15.s3、电弧熔炼

16.将烧结后的坯体装入真空自耗电弧熔炼炉内在保护性气体氛围下进行熔炼后得到cucr

25

触头材料;其中,熔炼采用熔滴控制工艺,熔滴速度为1~5s-1

,熔炼电流为2~4.5ka,熔炼电压为20~25v,电极棒进行下降,速度为5~25mm/min;所述保护性气体为氩气、氦气或者氩气和氦气的混合气体。

17.进一步地,根据权利要求1所述的一种低成本cucr25触头材料的制备方法,其特征在于,s1-1所述电解铜粉采用含铜量为99.8%、粒径为-200目的电解铜粉;所述高纯脱气铬粉采用纯度为99.50%、粒度为-325~-500目、o含量为500~1000ppm、n含量为20~100ppm的高纯脱气铬粉;采用含氧量低、粒度均匀的高纯脱气铬粉和高纯度的电解铜粉,所制备的铜铬触头材料金相组织颗粒细密,能够具有较好的机械强度。

18.进一步地,s1-1所述电解铜粉的制备步骤为:将硫酸铜和硫酸混合得到电解液,采用交变电流进行电解,得到电解铜粉和电解液混合液,过滤、淘洗混合液,得到湿电解铜粉,烘干还原湿电解铜粉,进行破碎和筛分,得到电解铜粉;其中,电解温度保持为35~60℃,电解液的中铜离子浓度为5~7g/l;采用电解工艺,能够实现批量化生产,工艺成本低,制备的铜粉纯度较高。

19.进一步地,所述电解时采用钯片作为阳极、采用钯针作为阴极;其中,阳极电流密度为2000~3500a/m2,阴极电流密度为1200~1500a/m2;使用钯材料的电极,能够使电极上产生较厚的金属铜粉,且镀层应力较小。

20.进一步的;根据权利要求1所述的一种低成本cucr25触头材料的制备方法,其特征在于,s1-1所述高纯脱气铬粉的具体制备方法为:挑选经过铝热还原法或电解法制备成的铝热还原法铬块或电解铬块,将纯度》99.2%且o含量》2000ppm的铬块去除氧化皮及杂质,然后经过低温液氮浸泡,振动磨破碎制粉,筛分制得初级粉,再将初级粉与重量百分比为0.1~4%的石墨粉混合,通过模具加压混合粉制成小铬坯,将铬坯装入真空烧结炉内,通过碳热还原脱去铬坯中部分o含量,然后将烧结后的铬坯机械破碎制粉,得到高纯脱气铬粉;其中,石墨粉的石墨粉的粒径小于2000目,纯度》99.9%,烧结的温度为1000~1500℃,保温时间为30~480min,真空度《100pa;通过碳热还原对铬坯进行脱氧,能够有效降低铬坯中的气体含量,有利于制备出高纯低气含量的铜铬触头材料。

21.进一步地,s1-1所述铬元素加入形式还包括铝热还原金属铬粉;其中,25~27%的铬元素中,高纯脱气铬粉占比为12.5~13.5%,铝热还原金属铬粉占比为12.5~13.5%;采用铝热还原金属铬粉,能够降低高纯低气含量铜铬触头材料的制备成本。

22.进一步地,s1-1所述铝热还原金属铬粉的具体制备步骤为:挑选纯度为99~99.99%且o含量<1000ppm的铝热还原法铬块,去除氧化皮及杂质,经过低温液氮浸泡,进行振动磨破碎制粉,最后筛分得到铝热还原金属铬粉;采用纯度为99~99.99%且o含量<1000ppm的铝热还原法铬块,铬颗粒细小,但没有铬颗粒粘连现象,能够保证制备的铜铬触头材料内无气孔。

23.进一步地,s1-1所述铬元素加入形式还包括电解铬粉;其中,25~27%的铬元素中,高纯脱气铬粉占比为12.5~13.5%,电解铬粉占比为12.5~13.5%;电解铬粉相比高纯脱气铬粉和铝热还原金属铬粉,纯度较高,带入材料的夹杂少,加入电解铬粉一方面能够减轻铬带,另一方面能够提高材料纯度。

24.进一步地,所述电解铬粉的制备方法为:将铬铁合金经过化学处理得到铬铵矾,对得到的铬铵矾进行电解,得到纯度为99%以上的金属铬,然后通过振动磨破碎制粉,进行筛分得到电解铬粉;电解制备金属铬粉能够保证品质量稳定。

25.与现有技术相比,本发明的有益效果是:本发明制备的一种低成本cucr25触头材料的制备方法,采用低成本脱气铬作为原材料,缓解了目前市场高品位铬资源的短缺问题,拓宽了铜铬触头材料在原材料铬方面的采购渠道,降低了铜铬触头的生产成本;工艺方法采用高纯脱气铬粉的真空自耗电弧熔炼制备铜铬触头材料,制备的触头材料无气孔、无cu、cr富集等宏观缺陷,合金致密度高且气体含量低,铬颗粒细小,制备的触头材料硬度高;本发明整体工艺操作简单,生产过程易于控制,具备工业化生产的特性,适合大量推广。

附图说明

26.图1是本发明实施例1的金相组织图;

27.图2是本发明实施例7的金相组织图;

28.图3是本发明实施例10的金相组织图。

具体实施方式

29.实施例1

30.如图1所示的一种低成本cucr25触头材料的制备方法,包括:

31.s1、坯体制备

32.s1-1、配料

33.按百分含量:73%的铜元素、27%的铬元素进行配料;铜元素以电解铜粉的形式加入,铬元素以高纯铬粉形式加入;高纯铬粉采用清河县忠洲合金材料有限公司生产的cr高纯铬粉;

34.电解铜粉含铜量为99.8%,粒径为-200目;高纯脱气铬粉的纯度为99.50%,粒度为-325目,o含量为5000ppm,n含量为20ppm;

35.电解铜粉的制备步骤为:将硫酸铜和硫酸混合得到电解液,以钯片和钯针分别作为两个电极材料,采用交变电流进行电解,得到电解铜粉和电解液混合液,过滤、淘洗混合液,得到湿电解铜粉,烘干还原湿电解铜粉,进行破碎和筛分,得到电解铜粉;其中,电解温度保持为35℃,电解液的中铜离子浓度为5g/l;

36.钯片作为阳极,钯针作为阴极;其中,阳极电流密度为2000a/m2,阴极电流密度为1200a/m2;

37.s1-2、混料墩粉

38.将称量好的电解铜粉和高纯脱气铬粉装入双棍混料机混料3h,得到混合料粉;将混合料粉装入胶套,装粉完成后对胶套进行机械振动30s,再进行墩粉8次,然后盖上胶套塞,擀料粉3min,使用钢卡缩紧胶套口,保持胶套头朝下进行反向墩粉2次;其中,胶套的材

质为聚氨酯或丁腈橡胶;

39.s1-3、压制坯体

40.将墩粉完成后的胶套放入冷等静压机在150mpa条件下进行压坯7min,得到坯体;

41.s2、坯体烧结

42.将坯体装入真空烧结炉,保持真空烧结炉内的真空度为1

×

10-3

pa后以2.5℃/min的升温速率升至300℃,保温1.5h,然后再以3.5℃/min的升温速率升至500℃,保温1.5h,再以4.5℃/min的升温速率升至700℃,保温2.5h;最后升温2h后停止加热,随炉冷却,待温度降为50℃后出炉,得到烧结后的坯体;

43.s3、电弧熔炼

44.将烧结后的坯体装入真空自耗电弧熔炼炉内在保护性气体氛围下进行熔炼后得到cucr

25

触头材料;其中,熔炼采用熔滴控制工艺,熔滴速度为1s-1

,熔炼电流为2ka,熔炼电压为20v,电极棒进行下降,速度为5mm/min;所述保护性气体为氩气、氦气或者氩气和氦气的混合气体。

45.实施例2

46.如图1所示的一种低成本cucr25触头材料的制备方法,包括:

47.s1、坯体制备

48.s1-1、配料

49.按百分含量:74%的铜元素、26%的铬元素进行配料;铜元素以电解铜粉的形式加入,铬元素以高纯铬粉形式加入;高纯铬粉采用清河县忠洲合金材料有限公司生产的cr高纯铬粉;

50.电解铜粉含铜量为99.8%,粒径为-200目;高纯脱气铬粉的纯度为99.50%,粒度为-413目,o含量为750ppm,n含量为60ppm;

51.电解铜粉的制备步骤为:将硫酸铜和硫酸混合得到电解液,以钯片和钯针分别作为两个电极材料,采用交变电流进行电解,得到电解铜粉和电解液混合液,过滤、淘洗混合液,得到湿电解铜粉,烘干还原湿电解铜粉,进行破碎和筛分,得到电解铜粉;其中,电解温度保持为48℃,电解液的中铜离子浓度为6g/l;

52.钯片作为阳极,钯针作为阴极;其中,阳极电流密度为2700a/m2,阴极电流密度为1350a/m2;

53.s1-2、混料墩粉

54.将称量好的电解铜粉和高纯脱气铬粉装入双棍混料机混料4h,得到混合料粉;将混合料粉装入胶套,装粉完成后对胶套进行机械振动40s,再进行墩粉9次,然后盖上胶套塞,擀料粉5min,使用钢卡缩紧胶套口,保持胶套头朝下进行反向墩粉3次;其中,胶套的材质为聚氨酯或丁腈橡胶;

55.s1-3、压制坯体

56.将墩粉完成后的胶套放入冷等静压机在225mpa条件下进行压坯8min,得到坯体;

57.s2、坯体烧结

58.将坯体装入真空烧结炉,保持真空烧结炉内的真空度为1

×

10-2

pa后以3℃/min的升温速率升至350℃,保温2h,然后再以4℃/min的升温速率升至550℃,保温2h,再以5.5℃/min的升温速率升至875℃,保温3h;最后升温3.5h后停止加热,随炉冷却,待温度降为60℃

后出炉,得到烧结后的坯体;

59.s3、电弧熔炼

60.将烧结后的坯体装入真空自耗电弧熔炼炉内在保护性气体氛围下进行熔炼后得到cucr

25

触头材料;其中,熔炼采用熔滴控制工艺,熔滴速度为3s-1

,熔炼电流为3ka,熔炼电压为23v,电极棒进行下降,速度为15mm/min;所述保护性气体为氩气、氦气或者氩气和氦气的混合气体。

61.实施例3

62.如图1所示的一种低成本cucr25触头材料的制备方法,包括:

63.s1、坯体制备

64.s1-1、配料

65.按百分含量:75%的铜元素、25%的铬元素进行配料;铜元素以电解铜粉的形式加入,铬元素以高纯铬粉形式加入;高纯铬粉采用清河县忠洲合金材料有限公司生产的cr高纯铬粉;

66.电解铜粉含铜量为99.8%,粒径为-200目;高纯脱气铬粉的纯度为99.50%,粒度为-500目,o含量为1000ppm,n含量为100ppm;

67.电解铜粉的制备步骤为:将硫酸铜和硫酸混合得到电解液,以钯片和钯针分别作为两个电极材料,采用交变电流进行电解,得到电解铜粉和电解液混合液,过滤、淘洗混合液,得到湿电解铜粉,烘干还原湿电解铜粉,进行破碎和筛分,得到电解铜粉;其中,电解温度保持为60℃,电解液的中铜离子浓度为7g/l;

68.钯片作为阳极,钯针作为阴极;其中,阳极电流密度为3500a/m2,阴极电流密度为1500a/m2;

69.s1-2、混料墩粉

70.将称量好的电解铜粉和高纯脱气铬粉装入双棍混料机混料5h,得到混合料粉;将混合料粉装入胶套,装粉完成后对胶套进行机械振动50s,再进行墩粉10次,然后盖上胶套塞,擀料粉8min,使用钢卡缩紧胶套口,保持胶套头朝下进行反向墩粉4次;其中,胶套的材质为聚氨酯或丁腈橡胶;

71.s1-3、压制坯体

72.将墩粉完成后的胶套放入冷等静压机在300mpa条件下进行压坯10min,得到坯体;

73.s2、坯体烧结

74.将坯体装入真空烧结炉,保持真空烧结炉内的真空度为1

×

10-1

pa后以3.5℃/min的升温速率升至400℃,保温2.5h,然后再以4.5℃/min的升温速率升至600℃,保温2.5h,再以6.5℃/min的升温速率升至1050℃,保温3.5h;最后升温5h后停止加热,随炉冷却,待温度降为70℃后出炉,得到烧结后的坯体;

75.s3、电弧熔炼

76.将烧结后的坯体装入真空自耗电弧熔炼炉内在保护性气体氛围下进行熔炼后得到cucr

25

触头材料;其中,熔炼采用熔滴控制工艺,熔滴速度为5s-1

,熔炼电流为4.5ka,熔炼电压为25v,电极棒进行下降,速度为25mm/min;所述保护性气体为氩气、氦气或者氩气和氦气的混合气体。

77.实施例4

78.本实施例与实施例1不同之处在于,s1-1中高纯脱气铬粉的具体制备方法为:挑选经过电解法制备成的电解铬块,将纯度》99.2%且o含量》2000ppm的电解铬块去除氧化皮及杂质,然后经过低温液氮浸泡,振动磨破碎制粉,筛分制得初级粉,再将初级粉与重量百分比为0.1%的石墨粉混合,通过模具加压混合粉制成小铬坯,将铬坯装入真空烧结炉内,通过碳热还原脱去铬坯中部分o含量,然后将烧结后的铬坯机械破碎制粉,得到高纯脱气铬粉;其中,石墨粉的石墨粉的粒径小于2000目,纯度》99.9%,烧结的温度为1000℃,保温时间为30min,真空度《100pa。

79.实施例5

80.本实施例与实施例2不同之处在于,s1-1中高纯脱气铬粉的具体制备方法为:挑选经过铝热还原法制备成的铝热还原法铬块,将纯度》99.2%且o含量》2000ppm的电解铬块去除氧化皮及杂质,然后经过低温液氮浸泡,振动磨破碎制粉,筛分制得初级粉,再将初级粉与重量百分比为2%的石墨粉混合,通过模具加压混合粉制成小铬坯,将铬坯装入真空烧结炉内,通过碳热还原脱去铬坯中部分o含量,然后将烧结后的铬坯机械破碎制粉,得到高纯脱气铬粉;其中,石墨粉的石墨粉的粒径小于2000目,纯度》99.9%,烧结的温度为1250℃,保温时间为250min,真空度《100pa。

81.实施例6

82.本实施例与实施例3不同之处在于,s1-1中高纯脱气铬粉的具体制备方法为:挑选经过铝热还原法制备成的铝热还原法铬块,将纯度》99.2%且o含量》2000ppm的电解铬块去除氧化皮及杂质,然后经过低温液氮浸泡,振动磨破碎制粉,筛分制得初级粉,再将初级粉与重量百分比为4%的石墨粉混合,通过模具加压混合粉制成小铬坯,将铬坯装入真空烧结炉内,通过碳热还原脱去铬坯中部分o含量,然后将烧结后的铬坯机械破碎制粉,得到高纯脱气铬粉;其中,石墨粉的石墨粉的粒径小于2000目,纯度》99.9%,烧结的温度为1500℃,保温时间为480min,真空度《100pa。

83.实施例7

84.本实施例与实施例1不同之处在于,如图2所示,s1-1中铬元素加入形式还包括铝热还原金属铬粉;其中,25%的铬元素中,高纯脱气铬粉占比为12.5%,铝热还原金属铬粉占比为12.5%;

85.铝热还原金属铬粉的具体制备步骤为:挑选纯度为99%且o含量<1000ppm的铝热还原法铬块,去除氧化皮及杂质,经过低温液氮浸泡,进行振动磨破碎制粉,最后筛分得到铝热还原金属铬粉。

86.实施例8

87.本实施例与实施例2不同之处在于,s1-1中铬元素加入形式还包括铝热还原金属铬粉;其中,26%的铬元素中,高纯脱气铬粉占比为13%,铝热还原金属铬粉占比为13%;

88.铝热还原金属铬粉的具体制备步骤为:挑选纯度为99.5%且o含量<1000ppm的铝热还原法铬块,去除氧化皮及杂质,经过低温液氮浸泡,进行振动磨破碎制粉,最后筛分得到铝热还原金属铬粉。

89.实施例9

90.本实施例与实施例3不同之处在于,s1-1中铬元素加入形式还包括铝热还原金属铬粉;其中,27%的铬元素中,高纯脱气铬粉占比为13.5%,铝热还原金属铬粉占比为

13.5%;

91.铝热还原金属铬粉的具体制备步骤为:挑选纯度为99.9%且o含量<1000ppm的铝热还原法铬块,去除氧化皮及杂质,经过低温液氮浸泡,进行振动磨破碎制粉,最后筛分得到铝热还原金属铬粉。

92.实施例10

93.本实施例与实施例1不同之处在于,如图3所示,s1-1中铬元素加入形式还包括电解铬粉;其中,25%的铬元素中,高纯脱气铬粉占比为12.5%,电解铬粉占比为12.5%;

94.电解铬粉的制备方法为:将铬铁合金经过化学处理得到铬铵矾,对得到的铬铵矾进行电解,得到纯度为99%以上的金属铬,然后通过振动磨破碎制粉,进行筛分得到电解铬粉。

95.实施例11

96.本实施例与实施例2不同之处在于,s1-1中铬元素加入形式还包括电解铬粉;其中,26%的铬元素中,高纯脱气铬粉占比为13%,电解铬粉占比为13%;

97.电解铬粉的制备方法为:将铬铁合金经过化学处理得到铬铵矾,对得到的铬铵矾进行电解,得到纯度为99%以上的金属铬,然后通过振动磨破碎制粉,进行筛分得到电解铬粉。

98.实施例12

99.本实施例与实施例3不同之处在于,s1-1中铬元素加入形式还包括电解铬粉;其中,27%的铬元素中,高纯脱气铬粉占比为13.5%,电解铬粉占比为13.5%;

100.电解铬粉的制备方法为:将铬铁合金经过化学处理得到铬铵矾,对得到的铬铵矾进行电解,得到纯度为99%以上的金属铬,然后通过振动磨破碎制粉,进行筛分得到电解铬粉。

101.实验例

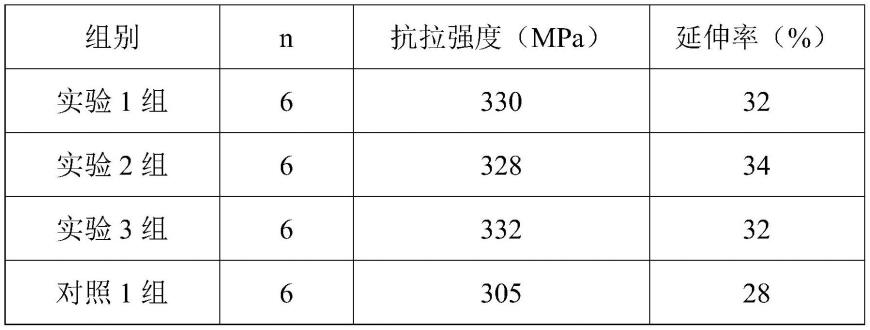

102.利用实施例1~12方法以及常规电弧熔炼法制备出15种不同的铜铬触头材料并对制备的铜铬触头材料的化学成分进行检测,具体检测结果如表1所示;

103.其中,常规电弧熔炼法制备铜铬触头材料分别对应对比例1、2、3;对比例1的配料为73%的铜粉、27%的铬粉;对比例2的配料为74%的铜粉、26%的铬粉;对比例3的配料为75%的铜粉、25%的铬粉;

104.表1:15种不同的铜铬触头材料的化学成分含量

[0105][0106][0107]

结论:从表1中数据可以得出,利用实施例1~12制备所得的铜铬触头材料气体含量更低;从实施例10~12可以看出,加入电解铬能够使铜铬触头材料纯度提高;同时如图1所示,单纯采用脱气铬粉加电解铜粉进行熔炼会出现铬富集现象,加入电解铬能够减少金相边部的铬带产生。

[0108]

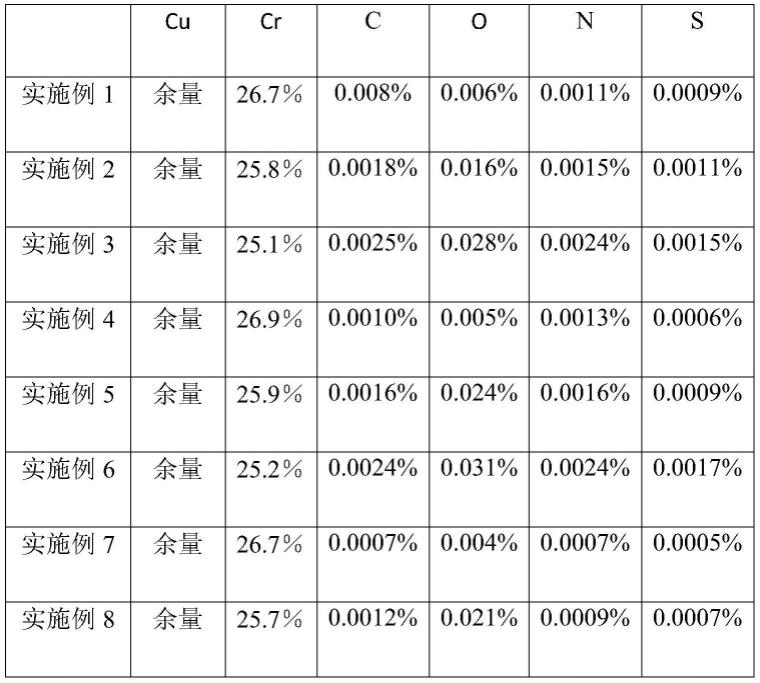

对15种不同的铜铬触头材料的性能进行检测,具体检测结果如表2所示;

[0109]

表2:15种不同的铜铬触头材料的性能测试表

[0110][0111]

[0112]

结论:从表2中数据可以得出,从实施例4~6可以看出,通过铝热还原法铬块制备高纯脱气铬粉能够增强铜铬触头材料的电导效果,从实施例10~12可以看出,原料中加入电解铬粉能够增加铜铬触头材料的电导效果;从表2中数据可以看出,通过本发明方法制备的实施例12电导效果最高,综合对比最优;同时如图2所示为实施例4的铜铬触头材料的金相图,可以看出通过本发明方法且采用电解铬块制备高纯脱气铬粉,所制成的铜铬触头材料的金相组织呈均匀分布。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。