1.本发明涉及辊筒打磨技术领域,尤其涉及一种输送设备专用辊筒高效打磨装置。

背景技术:

2.输送设备主要由传动辊筒、机架、支架、驱动部等部分组成,辊筒在长时间使用后,表面较为粗糙,需要通过打磨装置进行打磨抛光,方便辊筒对货品快速传动,针对于打磨装置的技术启示;

3.对于打磨装置的研究发现了以下问题:

4.辊筒在长时间使用后,需要通过打磨装置进行打磨抛光,而打磨装置在对辊筒进行打磨时,通常为人工操作打磨,无法横向平稳打磨,由于辊筒为圆状,因此在打磨过程中,辊筒易因打磨装置的摩擦力移位;

5.目前,现有技术中的cn202110466819.7一种辊筒加工用多角度打磨装置,公开了打磨装置,该发明便于第一打磨轮对辊筒的外表面进行360度的打磨,同时设置有电动滑块,电动滑块可带动第一电机进行左右移动,从而即可对辊筒的打磨位置进行左右调整,进而便于对辊筒外表面的不同位置进行打磨,且与人为手动调整相较使用起来更为方便;

6.本发明主要能够解决打磨装置无法利用大气压强和水压对辊筒形成防护固定的问题。

技术实现要素:

7.为解决上述技术问题,本发明提供一种输送设备专用辊筒高效打磨装置,以解决上述背景技术中描述问题。

8.本发明一种输送设备专用辊筒高效打磨装置的目的与功效,由以下具体技术手段达成:一种输送设备专用辊筒高效打磨装置,包括打磨机,所述打磨机的上端旋转有打磨辊,所述打磨机靠近打磨辊下方的两侧安装有支架,所述支架的内侧安装有滑轨,所述支架的内侧设有可利用大气压强和水压对辊筒形成防护固定的传动机构。

9.进一步的,所述打磨辊与传动机构呈垂直对应设置,打磨辊的一侧安装有配套电机,电机带动打磨辊对辊筒进行打磨,滑轨和支架整体呈横向“t”状排布,滑轨贯穿于打磨辊的下端。

10.进一步的,所述传动机构包括衬板、固定架、斜板、可变形板、夹持板、推杆、铰链和滑杆,衬板滑动于滑轨的内侧,固定架安装于衬板的内部,斜板镶嵌于固定架内部的两侧,可变形板镶嵌于衬板上端的中间,夹持板活动嵌套于衬板上端的两侧,推杆滑动贯穿于衬板的一侧,铰链铰接于推杆一端的两侧,滑杆滑动于铰链的一侧。

11.进一步的,所述衬板的内部呈中空状设置,衬板呈半圆弧状设置,半圆弧角度为90-180

°

衬板呈水平滑动,衬板与打磨辊呈垂直对应设置,固定架呈横向“t”状设置,固定架的两侧开设有凹槽,斜板排布于凹槽的内部,且滑杆的一端滑动于凹槽的内部。

12.进一步的,所述斜板每两个呈一组设置,斜板呈倾斜25-60

°

设置,斜板长度依次从

短到长排布,斜板长度为2-8cm,斜板依次呈阶梯状排布,滑杆的一端滑动于斜板的一侧,可变形板为橡胶或可变形材质制成,可变形板形状与衬板配套设置,且可变形板可呈垂直倾斜变形。

13.进一步的,所述夹持板与衬板的上端活动嵌套连接,夹持板的一端铰接有铰链,夹持板一侧的铰链能够辅助夹持板向上摆动,推杆呈水平滑动,推杆和滑杆组合呈横向“y”状设置,滑杆分布于推杆一端的两侧。

14.进一步的,所述传动机构包括卡环、轴臂、滑动架、摆臂、套筒、水袋、管道和凸条,卡环安装于衬板内部的两侧,轴臂滑动贯穿于卡环的内侧,滑动架滑动于轴臂一端的上侧,摆臂摆动于轴臂另一端的上侧,套筒镶嵌于可变形板下端的两侧,水袋镶嵌于衬板的两侧,管道贯穿于水袋的上端,凸条镶嵌于水袋的一侧。

15.进一步的,所述卡环和固定架呈十字状排布,卡环呈半圆弧状设置,卡环的一侧与固定架的一侧间隔1-3cm,轴臂的一端与滑杆的一端间隔0.5-1cm,轴臂的另一端延伸至水袋的一侧,轴臂呈水平滑动。

16.进一步的,所述套筒呈凹状设置,滑动架呈“t”状设置,滑动架于套筒的内部滑动嵌套,滑动架一端的外侧与套筒的内壁滑动贴合,摆臂的一侧与凸条滑动贴合,摆臂的下端安装有配套转轴,摆臂呈角度摆动,摆动角度为15-45

°

,水袋的内部填充有清水,管道呈倒置漏斗状设置,管道的上端与夹持板的上端活动贴合,管道上端孔径为0.5-1cm。

17.有益效果:

18.1.将辊筒放置于衬板的上端,手动将推杆于衬板的一端滑动,推杆带动滑杆于固定架的两侧滑动,此时滑杆滑动至斜板的一侧,由于斜板的形状设置,滑杆在滑动过程中通过铰链呈角度摆动,滑杆之间间距逐步增加,滑杆能够在推杆水平滑动时,整体呈左右延伸滑动;

19.2.滑杆移动至固定架内部的另一端时,滑杆通过固定架对衬板形成推动,此时衬板呈水平滑动,衬板能够带动辊筒呈水平平稳滑动打磨,避免了现有打磨装置需要人工操作打磨过程的情况;

20.3.滑杆呈左右滑动延伸时,滑杆挤压至轴臂的一端,轴臂于卡环的内侧呈水平滑动,轴臂带动滑动架同步滑动,滑动架滑动时对套筒内部大气进行带动,利用大气压,可变形板向下延伸,进而可变形板可对辊筒进一步限位,使得该种传动机构能够在辊筒放置后自动对辊筒进行限位;

21.4.而轴臂滑动时挤压至水袋的一侧,水袋变形,水袋内部清水由于受到冲击通过管道向上喷射,进而通过清水的水压冲击辅助夹持板向上摆动,而水袋变形时凸条呈水平移动,凸条带动摆臂向上摆动,摆臂能够辅助夹持板对辊筒的两侧形成夹持固定。

附图说明

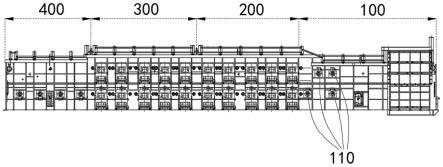

22.图1为本发明整体结构示意图。

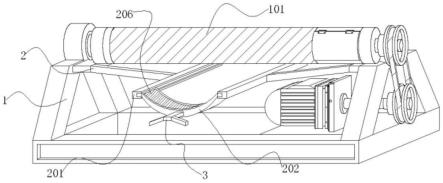

23.图2为本发明推杆结构示意图。

24.图3为本发明衬板侧面剖面结构示意图。

25.图4为本发明固定架俯视结构示意图。

26.图5为本发明衬板正面剖面结构示意图。

27.图6为本发明图5中a处放大结构示意图。

28.图7为本发明图5中b处放大结构示意图。

29.图8为本发明可变形板和夹持板变形示意图。

30.图1-8中,部件名称与附图编号的对应关系为:

31.1-打磨机,101-打磨辊,2-支架,201-滑轨,202-衬板,203-固定架,204-斜板,205-可变形板,206-夹持板,3-推杆,301-铰链,302-滑杆,4-卡环,401-轴臂,402-滑动架,403-摆臂,5-套筒,6-水袋,601-管道,602-凸条。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例:

34.如附图1至附图8所示:

35.实施例1:一种输送设备专用辊筒高效打磨装置,包括打磨机1,打磨机1的上端旋转有打磨辊101,打磨机1靠近打磨辊101下方的两侧安装有支架2,支架2的内侧安装有滑轨201,支架2的内侧设有可利用大气压强和水压对辊筒形成防护固定的传动机构;

36.其中:打磨辊101,打磨辊101与传动机构呈垂直对应设置,打磨辊101的一侧安装有配套电机,电机带动打磨辊101对辊筒进行打磨;

37.支架2和滑轨201,滑轨201和支架2整体呈横向“t”状排布,滑轨201贯穿于打磨辊101的下端;

38.而传动机构能够方便将辊筒进行放置,呈水平滑动滑动打磨,形成平稳打磨,且在辊筒移动过程中,传动机构可利用大气压强和水压对辊筒形成防护固定,避免辊筒在打磨过程中,由于打磨辊101的高速旋转打磨导致辊筒移位的情况;

39.实施例2:参考说明书附图1-5可得知实施例2与实施例1的不同在于,传动机构包括衬板202、固定架203、斜板204、可变形板205、夹持板206、推杆3、铰链301和滑杆302,衬板202滑动于滑轨201的内侧,固定架203安装于衬板202的内部,斜板204镶嵌于固定架203内部的两侧,可变形板205镶嵌于衬板202上端的中间,夹持板206活动嵌套于衬板202上端的两侧,推杆3滑动贯穿于衬板202的一侧,铰链301铰接于推杆3一端的两侧,滑杆302滑动于铰链301的一侧;

40.其中:衬板202,衬板202的内部呈中空状设置,衬板202呈半圆弧状设置,半圆弧角度为90-180

°

衬板202呈水平滑动,衬板202与打磨辊101呈垂直对应设置;

41.固定架203,固定架203呈横向“t”状设置,固定架203的两侧开设有凹槽,斜板204排布于凹槽的内部,且滑杆302的一端滑动于凹槽的内部;

42.斜板204,斜板204每两个呈一组设置,斜板204呈倾斜25-60

°

设置,斜板204长度依次从短到长排布,斜板204长度为2-8cm,斜板204依次呈阶梯状排布,滑杆302的一端滑动于斜板204的一侧;

43.可变形板205,可变形板205为橡胶或可变形材质制成,可变形板205形状与衬板

202配套设置,且可变形板205可呈垂直倾斜变形;

44.夹持板206,夹持板206与衬板202的上端活动嵌套连接,夹持板206的一端铰接有铰链301,夹持板206一侧的铰链301能够辅助夹持板206向上摆动;

45.推杆3和滑杆302,推杆3呈水平滑动,推杆3和滑杆302组合呈横向“y”状设置,滑杆302分布于推杆3一端的两侧;

46.推杆3呈水平滑动时,滑杆302于斜板204的一端滑动,此时滑杆302之间间隔逐步增加;

47.其中:将辊筒放置于衬板202的上端,手动将推杆3于衬板202的一端滑动,推杆3带动滑杆302于固定架203的两侧滑动,此时滑杆302滑动至斜板204的一侧,由于斜板204的形状设置,滑杆302在滑动过程中通过铰链301呈角度摆动,滑杆302之间间距逐步增加,滑杆302能够在推杆3水平滑动时,整体呈左右延伸滑动;

48.滑杆302移动至固定架203内部的另一端时,滑杆302通过固定架203对衬板202形成推动,此时衬板202呈水平滑动,衬板202能够带动辊筒呈水平平稳滑动打磨,避免了现有打磨装置需要人工操作打磨过程的情况;

49.实施例3:参考说明书附图5-8可得知实施例3与实施例1和2的不同在于,传动机构包括卡环4、轴臂401、滑动架402、摆臂403、套筒5、水袋6、管道601和凸条602,卡环4安装于衬板202内部的两侧,轴臂401滑动贯穿于卡环4的内侧,滑动架402滑动于轴臂401一端的上侧,摆臂403摆动于轴臂401另一端的上侧,套筒5镶嵌于可变形板205下端的两侧,水袋6镶嵌于衬板202的两侧,管道601贯穿于水袋6的上端,凸条602镶嵌于水袋6的一侧;

50.其中:卡环4,卡环4和固定架203呈十字状排布,卡环4呈半圆弧状设置,卡环4的一侧与固定架203的一侧间隔1-3cm;

51.卡环4能够对轴臂401的滑动方向进行限位,避免轴臂401在滑动过程中倾斜的情况;

52.轴臂401,轴臂401的一端与滑杆302的一端间隔0.5-1cm,轴臂401的另一端延伸至水袋6的一侧,轴臂401呈水平滑动;

53.轴臂401在滑动过程中,挤压至水袋6的一侧,能够辅助水袋6变形;

54.滑动架402和套筒5,套筒5呈凹状设置,滑动架402呈“t”状设置,滑动架402于套筒5的内部滑动嵌套,滑动架402一端的外侧与套筒5的内壁滑动贴合;

55.轴臂401滑动时,滑动架402于套筒5的内部同步滑动,利用大气压,可变形板205向下变形;

56.摆臂403和凸条602,摆臂403的一侧与凸条602滑动贴合,摆臂403的下端安装有配套转轴,摆臂403呈角度摆动,摆动角度为15-45

°

;

57.水袋6变形后,凸条602挤压至摆臂403的一侧,摆臂403整体向上摆动,摆臂403摆动后,摆臂403的上端挤压至夹持板206的一端;

58.水袋6和管道601,水袋6的内部填充有清水,管道601呈倒置漏斗状设置,管道601的上端与夹持板206的上端活动贴合,管道601上端孔径为0.5-1cm;

59.其中:滑杆302呈左右滑动延伸时,滑杆302挤压至轴臂401的一端,轴臂401于卡环4的内侧呈水平滑动,轴臂401带动滑动架402同步滑动,滑动架402滑动时对套筒5内部大气进行带动,利用大气压,可变形板205向下延伸,进而可变形板205可对辊筒进一步限位,使

得该种传动机构能够在辊筒放置后自动对辊筒进行限位;

60.而轴臂401滑动时挤压至水袋6的一侧,水袋6变形,水袋6内部清水由于受到冲击通过管道601向上喷射,进而通过清水的水压冲击辅助夹持板206向上摆动,而水袋6变形时凸条602呈水平移动,凸条602带动摆臂403向上摆动,摆臂403能够辅助夹持板206对辊筒的两侧形成夹持固定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。