1.本发明属于靶材的加工领域,尤其涉及一种高纯钼靶材密封槽的加工设备及其加工方法。

背景技术:

2.钼是一种具有高沸点及高熔点的难熔金属,主要用于钢铁工业,大部分是以工业氧化钼压块后直接用于炼钢或铸铁,少部分熔炼成钼铁后再用于炼钢。近年来,金属钼在电子管、晶体管和整流器等电子器件方面得到广泛应用,例如用来制备o型密封槽。

3.靶材密封槽是靶材使用过程中最关键的地方,其能保证溅射靶材使用过程中,不发生漏气漏水等现象,避免溅射过程中损坏溅射机台。目前,靶材密封槽机加工过程中,采用钛铝合金车刀加工,由于钛铝合金强度高,硬度大,切削性能不佳,刀具切削刃承受的应力更大,导致刀尖或切削刃容易磨损;且切削热积聚于切削刃附近的小面积内而不易散发,这些因数使得钼的缺陷温度很高,造成刀具磨损加快并影响加工质量。钼高温时化学活性很高,容易与空气中的氢、氧等气体杂质发生化学反应,生成硬化层,同时进一步加剧了刀具的磨损。

4.cn204849011u公开了一种导磁性材料磁控溅射平面靶的拼靶机构,靶体内通过螺栓固定着导磁体,导磁体上设有磁体组件,在靶体下端通过螺钉固定着背板,背板与靶体之间设有o型密封圈,背板下端固定着至少三块中部靶材,在背板与中部靶材之间设有石墨垫,靠外侧的两个中部靶材分别连接着端部靶材,所述的端部靶材的边沿上设有压条,所述的压条通过内六角螺栓固定在背板和靶体上。结构设计合理,拼靶简单牢靠,且安装靶体简单方便。但其并未给出如何保证加工o型密封槽时保证加工刀具不磨损、不崩角。

5.因此,为了避免钼材料的o型密封槽加工过程中不崩刀、不崩角,同时保证o型密封槽的密封性、降低o型密封槽的粗糙度,开发一种用于加工o型密封槽的特定加工刀具及加工方法是目前本领域技术人员亟需解决的问题。

技术实现要素:

6.本发明的目的在于提供一种高纯钼靶材密封槽的加工设备及其加工方法,采用本发明提供的加工设备进行o型密封槽加工时,能够避免钼材料加工过程中发生崩刀、崩角等问题,提高了加工效率,不仅保证了o型密封槽的密封性,同时降低了密封槽的粗糙度。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种高纯钼靶材密封槽的加工设备,所述加工设备包括第一车刀、第二车刀和第三车刀,所述车刀的材质为钨钢合金;

9.所述钨钢合金的纯度小于99%,例如可以是80%、82%、85%、87%、90%或95%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为50-70%。

10.所述第一车刀、第二车刀和第三车刀分别独立地包括刀杆和固定于刀杆上端的刀

刃。

11.本发明中,所述钨钢合金中钨的含量为75-82wt%,例如可以是75wt%、76wt%、77wt%、78wt%、80wt%或82wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12.本发明采用钨钢合金的车刀加工高纯钼靶材密封槽,相比于现有技术中的钛铝合金车刀,能够避免造成刀具磨损,同时避免了在加工过程中发生崩刀、崩角等问题。

13.作为本发明优选的技术方案,所述第一车刀的刀刃顶端设置有凸起。

14.优选地,所述凸起与刀杆的中轴线平行。

15.优选地,所述凸起与刀杆的中轴线垂直。

16.优选地,所述凸起的长度为4.5-5.5mm,例如可以是4.5mm、4.6mm、4.7mm、4.8mm、4.9mm、5mm、5.1mm、5.2mm、5.3mm、5.4mm或5.5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,所述凸起的两端呈斜面设置。

18.作为本发明优选的技术方案,所述第二车刀和第三车刀的刀刃顶端与刀杆的水平线的夹角均为4-6

°

,例如可以是4

°

、4.5

°

、5

°

、5.5

°

或6

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.本发明所述刀刃的顶端与刀杆的中轴线的夹角为4-6

°

,有利于降低车刀在加工过程中的阻力。

20.作为本发明优选的技术方案,所述第二车刀和第三车刀的刀刃一侧端面均呈圆弧面设置,且刀刃端面呈轴对称分布。

21.本发明所述第二车刀和第三车刀的刀刃端面呈轴对称分布,具体为:沿第二车刀的中轴线翻转180

°

,得到第三车刀。

22.优选地,所述圆弧面的弧度为9.5-10rad,例如可以是9.5rad、9.6rad、9.7rad、9.8rad、9.9rad或10rad等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明通过车刀刀刃的圆弧面设置,能将开槽过程产生的碎屑及时排出,提高了加工效率。

24.优选地,所述圆弧面的径长为2.9-3.1mm,例如可以是2.9mm、2.92mm、2.94mm、2.96mm、2.98mm、3mm、3.02mm、3.04mm、3.06mm、3.08mm或3.1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述第二车刀与圆弧面相对侧的端面,与刀杆的中轴线的夹角为0-10

°

,例如可以是0

°

、2

°

、4

°

、6

°

、8

°

或10

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述第三车刀与圆弧面相对侧的端面,与刀杆的中轴线的夹角为0-10

°

,例如可以是0

°

、2

°

、4

°

、6

°

、8

°

或10

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明所述加工设备用于高纯钼靶材密封槽的开槽过程,能够有效避免钼材料加工过程中发生崩刀、崩角等问题,保证了o型密封槽的密封性。

28.第二方面,本发明提供了一种高纯钼靶材密封槽的加工方法,所述加工方法采用

第一方面所述的加工设备,所述加工方法包括:依次采用第一车刀、第二车刀和第三车刀进行加工,得到密封槽;

29.所述加工的切削速度为0.8-1.2m/min,例如可以是0.8m/min、0.85m/min、0.9m/min、0.95m/min、1.0m/min、1.05m/min、1.1m/min、1.15m/min或1.2m/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,所述高纯钼靶材的纯度≥99.9%,例如可以是99.9%、99.93%、99.95%、99.97%、99.99%或99.999%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述密封槽为o型密封槽。

32.作为本发明优选的技术方案,所述加工的进给量为0.03-0.07mm/r,例如可以是0.03mm/r、0.04mm/r、0.05mm/r、0.06mm/r或0.07mm/r等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,所述加工的转速为15-25r/min,例如可以是15r/min、16r/min、17r/min、18r/min、19r/min、20r/min、21r/min、22r/min、23r/min、24r/min或25r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.作为本发明优选的技术方案,所述加工的吃刀量为0.03-0.07mm,例如可以是0.03mm、0.04mm、0.05mm、0.06mm或0.07mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.本发明通过控制开槽过程中加工设备的切削速度、进给量、转速和吃刀量参数在上述范围内,使得加工过程中产生的碎屑及时排除,进而有利于改善加工效果,提高加工效率。

36.作为本发明优选的技术方案,所述加工过程中采用切削液进行冷却。

37.优选地,所述切削液为乳化液的水溶液。

38.优选地,所述乳化液的水溶液的体积浓度为11%-15%,例如可以是11%、12%、13%、14%或15%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.本发明中,所述乳化液为加德士安快达3380水溶性切削液。

40.本发明钼材料硬度很高,因此,将切削液的比例控制在特定范围内,使得其在加工时润滑能力强、冷却性好、散热快,使刀具与产品之间的摩擦减少,降低产品表面的温度,这样不仅能保证o型密封槽的表面粗糙度要求,也不会崩角,同时提高了加工效率。

41.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

42.相对于现有技术,本发明具有以下有益效果:

43.(1)本发明所述加工设备采用钨钢合金的车刀及特定结构的车刀加工高纯钼靶材密封槽,避免造成刀具磨损,同时避免了在加工过程中发生崩刀、崩角等问题,还能将开槽过程中产生的碎屑及时排除,进而有利于改善加工效果,提高加工效率;

44.(2)本发明所述加工设备用于加工钼靶材的密封槽,通过控制加工过程中切削速度、进给量、转速、吃刀量和切削液的比例参数,使得加工过程中产生的碎屑及时排除,且减

少刀具与产品之间的摩擦,有利于改善加工效果和提高加工效率,所得o型密封槽的表面粗糙度低至3.1μm以下。

附图说明

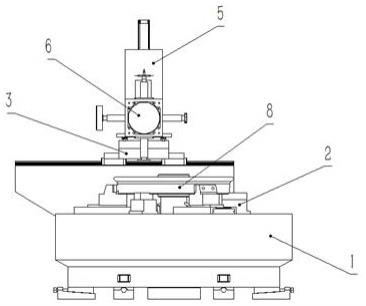

45.图1为本发明实施例1提供的第一车刀的结构示意图;

46.图2为本发明实施例1提供的第二车刀的结构示意图;

47.图3为本发明实施例1提供的第三车刀的结构示意图。

具体实施方式

48.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

49.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

50.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.实施例1

52.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,所述加工设备包括第一车刀、第二车刀和第三车刀,其结构示意图分别如图1-3所示,所述车刀的材质为钨钢合金;所述钨钢合金的纯度为70%,所述钨钢合金中钨的含量为80wt%;所述第一车刀、第二车刀和第三车刀分别独立地包括刀杆和固定于刀杆上端的刀刃;

53.所述第一车刀的刀刃顶端设置有凸起;所述凸起与刀杆的中轴线平行;所述凸起的长度为5mm;所述凸起的两端呈斜面设置;

54.所述第二车刀的刀刃顶端与刀杆的水平线的夹角为5

°

;所述刀刃的右端面呈圆弧面设置;所述圆弧面的弧度为9.87rad;所述圆弧面的径长为3mm;所述刀刃的左端面与刀杆的中轴线的夹角为0

°

55.所述第三车刀的刀刃顶端与刀杆的水平线的夹角为5

°

;所述刀刃的左端面呈圆弧面设置;所述圆弧面的弧度为9.87rad;所述圆弧面的径长为3mm;所述刀刃的右端面与刀杆的中轴线的夹角为0

°

;

56.所述加工方法包括:依次采用第一车刀、第二车刀和第三车刀以1.0m/min的切削速度、0.05mm/r的进给量、20r/min的转速和0.05mm的吃刀量对纯度为99.9%的钼靶材进行

加工,加工过程中采用体积浓度为13%的加德士安快达3380水溶性切削液进行冷却,得到o型密封槽。

57.实施例2

58.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,所述加工设备包括第一车刀、第二车刀和第三车刀,所述车刀的材质为钨钢合金;所述钨钢合金的纯度为60%,所述钨钢合金中钨的含量为80wt%;所述第一车刀、第二车刀和第三车刀分别独立地包括刀杆和固定于刀杆上端的刀刃;

59.所述第一车刀的刀刃顶端设置有凸起;所述凸起与刀杆的中轴线平行;所述凸起的长度为5.5mm;所述凸起的两端呈斜面设置;

60.所述第二车刀的刀刃顶端与刀杆的水平线的夹角为5.5

°

;所述刀刃的右端面呈圆弧面设置;所述圆弧面的弧度为9.5rad;所述圆弧面的径长为3.1mm;所述刀刃的左端面与刀杆的中轴线的夹角为5

°

61.所述第三车刀的刀刃顶端与刀杆的水平线的夹角为5.4

°

;所述刀刃的左端面呈圆弧面设置;所述圆弧面的弧度为9.5rad;所述圆弧面的径长为3.1mm;所述刀刃的右端面与刀杆的中轴线的夹角为5

°

;

62.所述加工方法包括:依次采用第一车刀、第二车刀和第三车刀以1.2m/min的切削速度、0.03mm/r的进给量、22r/min的转速和0.07mm的吃刀量对纯度为99.97%的钼靶材进行加工,加工过程中采用体积浓度为13%的加德士安快达3380水溶性切削液进行冷却,得到o型密封槽。

63.实施例3

64.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了所述第二车刀和第三车刀的刀刃顶端与刀杆的水平线的夹角均为3

°

外,其余条件均与实施例1相同。

65.实施例4

66.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了所述第二车刀和第三车刀的刀刃顶端与刀杆的水平线的夹角均为8

°

外,其余条件均与实施例1相同。

67.实施例5

68.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了所述第二车刀中刀刃的右端面呈斜面设置以及所述第三车刀中刀刃的左端面呈斜面设置外,其余条件均与实施例1相同。

69.实施例6

70.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了加工的切削速度为0.5m/min外,其他条件均与实施例1相同。

71.实施例7

72.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了加工的切削速度为1.8m/min外,其他条件均与实施例1相同。

73.实施例8

74.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了采用体积浓度为8%的加德士安快达3380水溶性切削液进行冷却外,其他条件均与实施例1相同。

75.实施例9

76.本实施例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了采用体积浓度为20%的加德士安快达3380水溶性切削液进行冷却外,其他条件均与实施例1相同。

77.对比例1

78.本对比例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了钨钢合金的纯度为99.5%外,其他条件均与实施例1相同。

79.对比例2

80.本对比例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了所述车刀的材质为纯度90%的钨材料外,其他条件均与实施例1相同。

81.对比例3

82.本对比例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了所述车刀的材质为钛铝合金外,其他条件均与实施例1相同。

83.对比例4

84.本对比例提供了一种高纯钼靶材密封槽的加工设备及其加工方法,除了加工设备包括第一车刀和第二车刀外,其他条件均与实施例1相同。

85.将上述实施例和对比例提供加工设备用于高纯钼靶材o型密封槽的加工,观察加工后刀具和密封槽的状态及o型密封槽的粗糙度进行测试,结果如表1所示。

86.表1

87.[0088][0089]

由表1可以得出以下几点:

[0090]

(1)本发明实施例1-2提供的加工设备用于高纯钼靶材o型密封槽的加工过程,并控制相应的参数,使得加工过程中不会发生崩刀、崩角等问题,提高了加工效率,得到的o型密封槽的粗糙度≤3.1μm;

[0091]

(2)由实施例1和实施例8-9对比可知,当切削液浓度比例选择不合理时,导致刀具与产品之间的摩擦增大,使得o型密封槽的粗糙度增大;

[0092]

(3)由实施例1和对比例1-3对比可知,当车刀的材质选择不合理时,在加工高纯钼靶材密封槽过程中,造成刀具磨损加快,o型密封槽的粗糙度增大,甚至还会发生崩刀、崩角等问题;

[0093]

(4)由实施例1和对比例4对比可知,当加工设备仅为第一车刀和第二车刀,无法实现o型密封槽的加工。

[0094]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。