用于借助于oct检测工件方位的方法和加工机

技术领域

1.本发明涉及一种用于借助于加工射束、例如激光束加工工件的方法。

背景技术:

2.在确定的应用中需要求取待加工的工件相对于坐标系的方位、即位置和取向。所述应用的一个实例是确定借助于工业机器人待加工的工件相对于工业机器人或者其坐标系的方位。在现有技术中通过教导而在激光机器人中进行控制或轨迹编程。在此,手动地使所谓的教导点在工件上沿着待加工的轮廓移动,其方式是,站在机器人的工作空间中的员工逐点地移动到工件上的位置,并且通过眼睛或借助于激光指示器检验,在激光加工时射出激光束的激光加工头是否位于给定轨迹点上方。以所述方式,机器人的运动轨迹逐点地被“编程”或经过,这是特别耗时的。

3.由ep 2 693 165 a1公知了一种用于借助于光切传感器求取物体方位的方法,所述光切传感器发射在表面上产生光线的光。通过借助于运动装置使具有运动部件的光切传感器与光线成直角地并且与光的出射方向成直角地自动运动来进行搜索移动。在搜索移动期间,借助于光切传感器拍摄图像数据。图像数据被评估,并且基于所评估的图像数据来识别物体的显著的部位、特别是外边缘。基于被配置给物体的显著位置的、光切传感器的位置并且基于评估被配置给物体的显著位置的图像数据来求取物体的方位。

4.此外,由de 10 2015 114 715 a1公知了一种借助于短相干干涉测量法来检测构件几何形状的坐标系统。

5.最后,由de 10 2013 015 656 a1公知了一种用于借助于光学相干断层成像装置来测量激光束到工件中的进入深度的方法。

技术实现要素:

6.与此相对地,本发明的任务在于,提供一种用于借助于加工射束加工工件的方法,其中,可以确定待加工的工件的特征。特别是应该自动地、即在无手动教导的情况下检测待加工的工件在工作空间中的方位、即位置和取向,并且然后相应于所述待加工的工件的检测到的方位加工工件。

7.根据本发明,该任务通过一种用于借助于加工射束加工工件的方法来解决,所述加工射束从加工头射出,工件和加工头能够在工作空间中相对彼此运动,所述方法包括以下方法步骤:

[0008]-借助于光学相干断层成像装置(英文为optical coherence tomography,oct)的oct测量射束布置在工作空间中的待加工的工件进行自动扫描,所述oct测量射束通过加工头被引导,其中,加工头在工作空间中的方位以及oct测量射束相对于加工头的方位分别是已知的;

[0009]-根据光学相干断层成像装置的在自动扫描时求取的距离测量值来确定下述特征中的至少一个特征:

[0010]-待加工的工件在工作空间中的方位;

[0011]-在工作空间中存在待加工的工件;

[0012]-在工作空间中存在正确的待加工的工件;以及

[0013]-存在待加工的工件的在先前的加工步骤中在工件上执行的加工特征(例如先前制造的弯曲半径是否正确)。

[0014]

在工件和加工头的相对运动中,仅仅工件或者仅仅加工头或者二者都可以运动。

[0015]

根据本发明,oct测量方法用于自动地测量待加工的工件的特征、例如在工作空间中的工件方位。oct测量技术是光学测量方法,该光学测量方法目前用于测量焊接深度或者用于测量焊接边缘的位置。因为oct测量射束通过加工头特别是与加工射束同轴地被引导并且是加工头的组成部分,所以oct测量信号产生相对于加工头上的参考点、例如工具中心点tcp的距离信息。待加工的工件在工作空间中的方位可以由机器人轴的位置和焊接头的尺寸推导出。

[0016]

特别优选地,根据本发明的方法包括以下另外的方法步骤:

[0017]-求取所确定的工件方位与待加工的工件的cad模型在cad坐标系中的方位之间的坐标变换;

[0018]-借助于所求取的坐标变换将加工头的对于在cad坐标系中的cad模型编程的加工轨迹变换成待加工的工件的所确定的方位;以及

[0019]-通过使加工头沿着经变换的加工轨迹相对于所述工件彼此运动来借助于加工射束加工所述工件。

[0020]

将测量出的工件方位与待加工的工件的cad模型在cad坐标系中的方位进行比较。通过坐标变换将加工头的来自cad坐标系的nc轨迹编程转换成测量出的工件方位。这实现以下优点:

[0021]-取消了教导过程;

[0022]-省时地更快地到达第一加工工件;

[0023]-更小的误操作风险;

[0024]-对机器人进行离线编程;

[0025]-因为不需要可准确重复的工件方位,所以例如通过简单的夹持装置简化了加工机的结构。

[0026]

优选地,将oct测量射束一维地或二维地偏转,以便通过oct测量射束扫描工件。与基于光切的方法相比,在根据本发明的基于oct的方法的情况中可以任意地改变由oct测量射束在工件表面上经过的扫描图。

[0027]

进一步优选地,可以使加工头运动,以便通过测量射束扫描工件。

[0028]

本发明还涉及一种用于借助于加工射束、特别是加工激光束加工工件的加工机,其具有:

[0029]-加工射束产生器,用于产生加工射束,

[0030]-光学相干断层成像装置,用于产生oct测量射束,

[0031]-oct扫描仪,用于将oct测量射束一维地或二维地偏转,

[0032]-加工头,从所述加工头射出加工射束和被偏转的oct测量射束,和

[0033]-机器控制装置,用于控制oct扫描仪的扫描仪运动。

[0034]

根据本发明,机器控制装置具有:

[0035]-方位确定单元,用于根据光学相干断层成像装置的距离测量值来确定待加工的工件在工作空间中的方位,

[0036]-求取单元,用于求取所确定的工件方位与待加工的工件的cad模型在cad坐标系中的方位之间的坐标变换,

[0037]-变换单元,用于借助于所求取的坐标变换将加工头的对于在cad坐标系中的cad模型编程的加工轨迹变换成待加工的工件的所确定的方位,

[0038]

其中,机器控制装置被编程以实施根据本发明的上述方法。

[0039]

加工头可以是不能运动的,或者优选地是能运动的,其中,在后者的情况中,机器控制装置也控制加工头的运动。可以存在一个唯一的机器控制装置或者彼此通信的两个单独的控制器。

[0040]

特别优选地,光学相干断层成像装置和oct扫描仪固定在加工头上。

[0041]

最后,本发明也涉及一种计算机程序产品,所述计算机程序产品包括代码,所述代码适用于当程序在加工机的机器控制装置上、例如在加工射束产生器或加工头的控制器上运行时然而或者在单独的机器控制装置上运行时执行根据本发明的方法的所有步骤。

附图说明

[0042]

本发明主题的另外的优点和有利的构型可以从说明书、附图和权利要求中获知。前述的特征和还进一步列举的特征同样可以分别单独地或者以多个任意组合地被使用。所示和所描述的实施方式不应被理解为最终的列举,而是确切地说具有用于描述本发明的实例性的特征。

[0043]

图1示意性地示出用于执行根据本发明的方法的激光加工机。

具体实施方式

[0044]

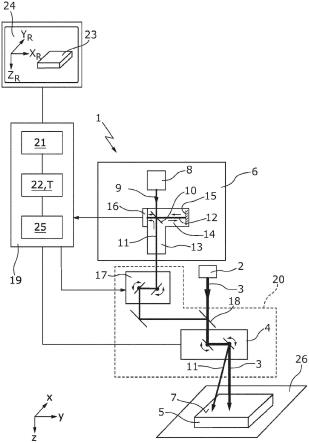

图1中示意性地示出的激光加工机1包括用于产生加工激光束3的激光束产生器2、用于使加工激光束3沿着x方向、y方向二维地偏转至工件5的激光扫描仪4以及用于对工件5的表面7的区域进行光学扫描的光学相干断层成像装置(oct)6。激光扫描仪4可以具有例如能围绕两个轴线偏转的扫描仪镜,或者具有分别能围绕轴线偏转的两个扫描仪镜。

[0045]

oct 6以已知的方式具有用于产生光束9的oct光源(例如超发光二极管)8、用于将光束9分成oct测量射束11和参考射束12的分束器10。oct测量射束11被转送到测量臂13并且射到工件表面7,oct测量射束11在所述工件表面上至少部分地被反射并且被引导回在所述方向上不可通过的或可部分通过的分束器10。参考射束12被转送到参考臂14并且在参考臂14端部处被镜15反射。被反射的参考射束同样被引导回分束器10。两个被反射的射束的叠加最后由检测器(oct传感器)16来探测,以便在考虑参考臂14的长度的情况下求取关于工件表面7的高度信息和/或加工激光束3到工件5中的当前射入深度。该方法基于光波干涉的基本原理并且实现检测沿着测量射束轴线在微米范围内的高度差。

[0046]

oct(小视场)扫描仪17与测量臂13相连,以使oct测量射束11二维地(即沿着x、y方向)偏转至工件表面7并且由此例如通过线扫描对工件表面7的区域进行扫描。oct扫描仪17可以具有例如能围绕两条轴线偏转的扫描仪镜,或者具有分别能围绕轴线偏转的两个扫描

仪镜。镜18倾斜地布置在加工激光束3的光路中并且对于加工激光束3透射并且对于oct测量射束11反射,oct测量射束11通过该镜被耦合输入到激光扫描仪4中,以使oct测量射束11指向工件5。oct传感器16的传感器数据被传送到机器控制装置19,机器控制装置还控制扫描仪4、17的运动。

[0047]

如同在图1中以虚线示出的那样,激光扫描仪4和oct扫描仪17(必要时oct 6也)集成到能运动的加工头20中,加工激光束3和被偏转的oct测量射束11从所述加工头射出。加工激光束3和oct测量射束11可以通过光纤(未示出)传送到加工头3。加工头20的运动同样由机器控制装置19来控制。

[0048]

工件5和加工头20能够相对彼此运动;为此,工件5或加工头20或二者是能运动的。

[0049]

机器控制装置19包括:

[0050]-方位确定单元21,用于根据光学相干断层成像装置6的距离测量值来确定待加工的工件5在工作空间中的方位,

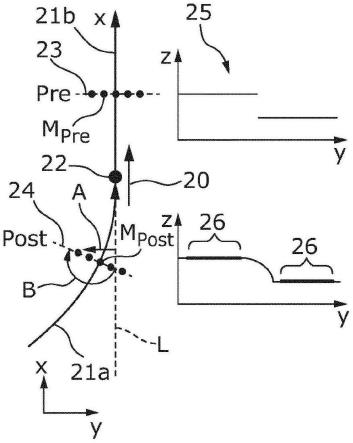

[0051]-求取单元22,用于求取所确定的工件方位与待加工的工件5的cad(基准)模型23在cad坐标系24中的方位(参考坐标xr、yr、zr)之间的坐标变换t,和

[0052]-变换单元25,用于借助于所求取的坐标变换t将加工头20的对于在cad坐标系24中的cad模型23编程的加工轨迹变换成待加工的工件5(实际构件)的所确定的方位。

[0053]

为了借助于加工激光束3加工工件5而如下地进行,所述工件在工作空间中的精确方位(例如在工件台26上的精确方位)不是已知的。

[0054]

将加工头20初始定位在工件台26或工件5上方,加工头在工作空间中的方位是已知的。然后开始第一搜索步骤,其中,oct测量射束11借助于oct扫描仪17运动通过oct 6的视场体积,所述oct测量射束相对于加工头20的方位同样是已知的。在尚未检测到构件几何形状的情况中,加工头20或oct 6沿着z方向以固定的增量运动而运动靠近工件台26。所述过程如此长时间地自动重复,直到检测到工件5。必要时,搜索过程通过使加工头20在x-y平面中运动来补充。oct视场体积逐点地被扫描并且由此识别位于视场中的工件5。每个正距离测量结果相应于下述空间点,该空间点相应于工件表面7上的点。所有构件表面点的总和在其整体上相应于工件5。方位确定单元21根据距离测量值来确定待加工的工件5在工作空间中的方位。求取单元22求取所确定的工件方位与cad模型23在cad坐标系24中的方位之间的坐标变换t。变换单元25借助于由此求取的坐标变换t将加工头20的对于在cad坐标系24中的cad模型23编程的加工轨迹和激光扫描仪4的扫描仪运动变换成待加工的工件5的所确定的方位。最后,通过使加工头20和加工激光束3沿着经变换的加工轨迹运动来借助于加工激光束3加工工件5。

[0055]

替代对在工作空间中的工件方位的所述确定或者对此补充地,也可以根据光学相干断层成像装置6的在自动扫描时求取的距离测量值来确定下述特征中的至少一个特征:

[0056]-在工作空间中存在待加工的工件5;

[0057]-在工作空间中存在正确的待加工的工件5;和

[0058]-存在待加工的工件5的在先前的加工步骤中在工件5上执行的加工特征。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。