1.本发明属于焊接技术领域,具体涉及一种钛合金的强/塑/韧层状复合板的制备方法。

背景技术:

2.钛合金具有较高的强度和较轻的比重,在工程中具有广泛的应用,但单一的钛合金在应用中往往面临强度与塑性相违背的矛盾,现有的制备金属复合板的方法有热轧和热等静压等,但其工艺要求高,并且复合板材的结合强度较弱。

3.本发明通过爆炸复合对不同强度、塑性和韧性的纯钛和钛合金进行复合可以实现强度与塑性的良好结合,同时该层状复合材料还具有轻质,耐腐蚀,良好的焊接性等优点;并且复合过程中爆炸载荷产生强烈的冲击作用,使复合界面得到进一步强化,所制备的复合板具备良好结合强度和抗冲击性能。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供一种钛及钛合金三层复合板爆炸焊接制备方法,其具有良好的结构强度与优良的耐蚀性能和焊接性能。该复合板适用服役于耐蚀环境容器和装甲邻域结构件的制造。

5.本发明的目的是通过下述技术方案实现的。

6.本发明公开了一种钛合金的强/塑/韧层状复合板的制备方法,本钛合金强/塑/韧层状复合板包括高韧性的基板、高塑性的第一飞板及高强度的第二飞板,具体生产步骤如下:

7.(1)对基板、第一飞板及第二飞板进行热处理;

8.(2)对热处理后的所述基板、第一飞板及第二飞板进行打磨处理;

9.(3)将所述基板、第一飞板、第二飞板及炸药自下至上依次设置;

10.(4)所述第一飞板与所述基板之间、所述第一飞板与所述第二飞板之间军设置支撑柱,所述第二飞板上铺设炸药层并安放雷管;

11.(5)在所述第二飞板的边缘起爆得到钛合金层状复合板。

12.作为一种优选的方案:所述基板为高强度的α β双相钛合金,所述第一飞板为高塑性的纯钛,所述第二飞板为高韧性的近α钛合金。

13.作为一种优选的方案:所述基板为ti6321钛合金,所述第一飞板为ta1纯钛,所述第二飞板为tc4钛合金。

14.作为一种优选的方案:所述第二飞板的厚度为15mm~25mm,所述基板的厚度为2mm~4mm,所述第一飞板的厚度为1mm~2mm。

15.作为一种优选的方案:所述第一飞板和所述基板的长度和宽度相同;所述第二飞板的长、宽尺寸大于或等于所述第一飞板的长、宽尺寸。

16.作为一种优选的方案:所述支撑柱为钛箔。

17.作为一种优选的方案:所述步骤(1)中所述基板的热处理温度为900~980℃,所述第一飞板的热处理温度为700~750℃,所述第二飞板的热处理温度为940~970℃,热处理制度均为保温两小时后空冷。

18.作为一种优选的方案:所述步骤(2)中的所述基板、第一飞板及第二飞板的两两之间的结合面打磨至表面粗糙度小于或等于2μm。

19.作为一种优选的方案:所述步骤(3)中的所述炸药为铵油炸药,炸药的粒径为65~75μm,铺设厚度为30mm~45mm,所述炸药的爆速为2400m/s~2600m/s。

20.作为一种优选的方案:所述步骤(4)中的所述基板和所述第一飞板的间距为10mm,所述第二飞板和所述第一飞板的间距为10mm。

21.本发明的技术效果和优点包括:

22.(1)本发明提供一种钛合金层状复合材料的制备方法,将不同强度、塑性和韧性的钛和钛合金制备成一种强/塑/韧层状复合板。该方法制备的复合板材不同层金属之间的结合强度高,板材的综合性能优异。

23.(2)根据本技术实施例,本技术的钛合金层状复合材料,三层金属均为钛及钛合金,不同材料的电位差较小,克服了传统钛钢复合板腐蚀电位不匹配的问题,使得本技术的钛合金层状复合材料具有良好的耐腐蚀性能。

24.(3)本发明的工艺简单,生产周期短,成本较低,制备的钛合金层状复合板界面结合稳定,综合性能优异,适宜推广应用。

附图说明

25.下面结合附图和实施例对本发明进一步说明:

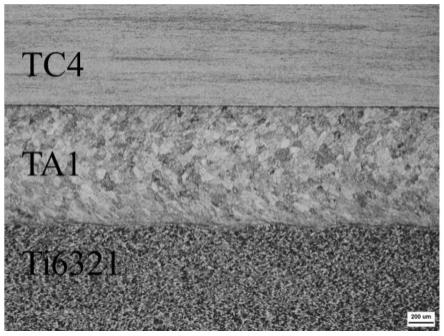

26.图1为本发明制备的钛合金层状复合板结构的微观形貌图。

具体实施方式

27.下面将结合本技术实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.实施例1

29.本实施例的制备方法分别以1mm

×

200mm

×

300mm(厚度

×

宽度

×

长度)的ta1纯钛板材和2mm

×

240mm

×

340mm(厚度

×

宽度

×

长度)的tc4钛合金板材作为第一飞板和第二飞板,以25mm

×

200mm

×

300mm(厚度

×

宽度

×

长度)的ti6321钛合金板材为基板。本实施例中基板ti6321钛合金的热处理制度为980℃保温两小时后空冷,飞板tc4钛合金的热处理制度为950℃保温两小时后空冷,飞板ta1纯钛的热处理制度为750℃保温两小时后空冷。

30.在进行爆炸复合前,将基板和飞板的结合面打磨至表面粗糙度为2μm。将ti6321钛合金板、纯钛板、tc4钛合金板、炸药从下到上依次叠放,纯钛板和钛合金板的间距为10mm。炸药为铵油炸药,炸药的厚度为30mm,炸药的爆速为2500m/s。然后在顶层飞板的单侧短边中心边缘起爆得到钛合金复合板材。

31.对实施例1的钛合金复合板的结合率和焊合面剪切强度进行测试,结合率为

99.6%,无裂纹和边界效应,焊合面的剪切强度不低于425mpa。

32.对实施例1的钛合金复合板进行103s-1应变率下的动态压缩测试,复合板较单一ti6321钛合金板材强度提升约100mpa,塑性保持相当的水平。

33.实施例2

34.本实施例的制备方法分别以4mm

×

240mm

×

340mm(厚度

×

宽度

×

长度)的tc4钛合金板材和2mm

×

200mm

×

300mm(厚度

×

宽度

×

长度)的ta1纯钛板材作为第二飞板和第一飞板,以25mm

×

200mm

×

300mm(厚度

×

宽度

×

长度)的ti6321钛合金板材为基板。本实施例中基板ti6321钛合金的热处理制度为900℃保温两小时后空冷,飞板tc4钛合金的热处理制度为950℃保温两小时后空冷,飞板ta1纯钛的热处理制度为750℃保温两小时后空冷。

35.在进行爆炸复合前,将基板和飞板的结合面打磨至表面粗糙度为2μm。将ti6321钛合金板、纯钛板、tc4钛合金板、炸药从下到上依次叠放,纯钛板和钛合金板的间距为10mm。炸药为铵油炸药,炸药的厚度为45mm,炸药的爆速为2500m/s。然后在顶层飞板的单侧短边中心边缘起爆得到钛合金复合板材。

36.对实施例2的钛合金复合板的结合率和焊合面剪切强度进行测试,结合率为99.7%,无裂纹和边界效应,焊合面的剪切强度不低于390mpa。

37.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。其它结构和原理与现有技术相同,这里不再赘述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。