40m/s。

17.优选的,在用铜辊旋淬之前,控制铜辊的转速为2-3m/s,并依次用200目、500目、1000目的砂纸对铜辊进行磨光。

18.优选的,步骤(5)中,控制热处理炉内温度为480℃并保温100min,之后升温至560℃并保温120min,随炉冷却完成初步退火。

19.优选的,将初步退火后的非晶合金带重新加热至400℃并保温90min,期间施加横向磁场,控制外加电流为60a,然后随炉冷却完成全部退火处理。

20.本发明提供一种非晶纳米晶磁性材料制备工艺,与现有技术相比优点在于:

21.(1)本发明通过用al对si和复合稀土进行包芯处理,由于si和复合稀土很容易氧化,经过al的包芯处理,将si和复合稀土隔绝开来,在熔融初始时能大幅度减轻si和复合稀土的氧化,继而改善了非晶纳米晶磁性材料的质量,使得其具有高饱和磁感应强度和低矫顽力。

22.(2)本发明通过加入cr和mo,由于cr与mo的结合力高于cr与fe的结合力,在晶粒长大过程中cr会随着mo一起排到残余非晶相中,起到稳定非晶相,阻止晶粒长大的作用,有利于纳米晶的生长。

23.(3)本发明通过加入复合稀土,复合稀土对氧具有更强的亲和力,在合金体系中,复合稀土与氧优先结合生成稳定的化合物而析出,使得钢水中的氧浓度明显降低,提高了稳定性,并且,添加复合稀土较单一稀土而言,可以提高非晶纳米晶磁性材料的性能。

24.(4)本发明在传统的两次退火基础上,重新升温并施加横磁场再次进行退火处理,相较于传统的两次退火,最终制得的磁性材料在整体性能上有所提高。

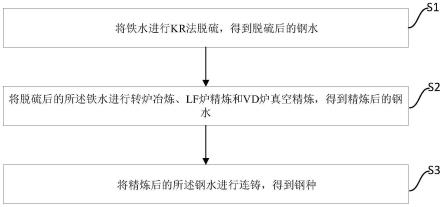

附图说明

25.图1为本发明非晶纳米晶磁性材料退火工艺图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.一种非晶纳米晶磁性材料制备工艺,具体包括以下步骤:

29.(1)准备fe、si、al、cu、mo、cr和复合稀土,备用。其中,磁性材料成分的重量百分含量为:fe 75%、si 12%、al 8%、cu 1%、mo 2%、cr 1%、复合稀土1%。具体而言,复合稀土包括稀土la和稀土ce,其中稀土la和稀土ce的质量比为2.2:1。

30.(2)将fe、cu、mo和cr放入熔炼炉中反复熔炼,得到母合金锭,随后对母合金锭进行破碎处理,得到碎料。其中,在熔炼时,按照先后顺序依次将mo、cr、cu和fe放置在熔炼炉的铜模上,先对熔炼炉炉腔抽真空至4pa,用氩气洗气3次,随后再抽真空至2

×

10-3

pa,随后反复熔炼4次。

31.(3)用al对si和复合稀土进行包芯处理,得到包芯线。其中,在包芯处理之前,将si

和复合稀土破碎、研磨成粉料,粉料的粒径控制为0.5-1mm。

32.(4)将碎料和包芯线放入高真空单辊旋淬炉中熔融,旋淬处理后得到非晶合金带。其中,控制高真空单辊旋淬炉中熔融温度为1300℃,控制喷注压强为0.8mpa,调整喷嘴和铜辊之间的间距为1.5mm,其中铜辊的转速保持在35m/s。此外,在用铜辊旋淬之前,控制铜辊的转速为2m/s,并依次用200目、500目、1000目的砂纸对铜辊进行磨光。

33.(5)将非晶合金带放入热处理炉中,退火处理后,制得非晶纳米晶磁性材料。其中,控制热处理炉内温度为480℃并保温100min,之后升温至560℃并保温120min,随炉冷却完成初步退火。将初步退火后的非晶合金带重新加热至400℃并保温90min,期间施加横向磁场,控制外加电流为60a,然后随炉冷却完成全部退火处理。

34.实施例2

35.一种非晶纳米晶磁性材料制备工艺,具体包括以下步骤:

36.(1)准备fe、si、al、cu、mo、cr和复合稀土,备用。其中,磁性材料成分的重量百分含量为:fe 75%、si 12%、al 8%、cu 1%、mo 2%、cr 1%、复合稀土1%。具体而言,复合稀土包括稀土la和稀土ce,其中稀土la和稀土ce的质量比为2.2:1。

37.(2)将fe、cu、mo和cr放入熔炼炉中反复熔炼,得到母合金锭,随后对母合金锭进行破碎处理,得到碎料。其中,在熔炼时,按照先后顺序依次将mo、cr、cu和fe放置在熔炼炉的铜模上,先对熔炼炉炉腔抽真空至4pa,用氩气洗气3次,随后再抽真空至2

×

10-3

pa,随后反复熔炼4次。

38.(3)用al对si和复合稀土进行包芯处理,得到包芯线。其中,在包芯处理之前,将si和复合稀土破碎、研磨成粉料,粉料的粒径控制为0.5-1mm。

39.(4)将碎料和包芯线放入高真空单辊旋淬炉中熔融,旋淬处理后得到非晶合金带。其中,控制高真空单辊旋淬炉中熔融温度为1400℃,控制喷注压强为1.2mpa,调整喷嘴和铜辊之间的间距为2mm,其中铜辊的转速保持在40m/s。此外,在用铜辊旋淬之前,控制铜辊的转速为3m/s,并依次用200目、500目、1000目的砂纸对铜辊进行磨光。

40.(5)将非晶合金带放入热处理炉中,退火处理后,制得非晶纳米晶磁性材料。其中,控制热处理炉内温度为480℃并保温100min,之后升温至560℃并保温120min,随炉冷却完成初步退火。将初步退火后的非晶合金带重新加热至400℃并保温90min,期间施加横向磁场,控制外加电流为60a,然后随炉冷却完成全部退火处理。

41.实施例3

42.一种非晶纳米晶磁性材料制备工艺,具体包括以下步骤:

43.(1)准备fe、si、al、cu、mo、cr和复合稀土,备用。其中,磁性材料成分的重量百分含量为:fe 75%、si 12%、al 8%、cu 1%、mo 2%、cr 1%、复合稀土1%。具体而言,复合稀土包括稀土la和稀土ce,其中稀土la和稀土ce的质量比为2.2:1。

44.(2)将fe、cu、mo和cr放入熔炼炉中反复熔炼,得到母合金锭,随后对母合金锭进行破碎处理,得到碎料。其中,在熔炼时,按照先后顺序依次将mo、cr、cu和fe放置在熔炼炉的铜模上,先对熔炼炉炉腔抽真空至4pa,用氩气洗气3次,随后再抽真空至2

×

10-3

pa,随后反复熔炼4次。

45.(3)用al对si和复合稀土进行包芯处理,得到包芯线。其中,在包芯处理之前,将si和复合稀土破碎、研磨成粉料,粉料的粒径控制为0.5-1mm。

46.(4)将碎料和包芯线放入高真空单辊旋淬炉中熔融,旋淬处理后得到非晶合金带。其中,控制高真空单辊旋淬炉中熔融温度为1350℃,控制喷注压强为1mpa,调整喷嘴和铜辊之间的间距为1.8mm,其中铜辊的转速保持在36m/s。此外,在用铜辊旋淬之前,控制铜辊的转速为2.5m/s,并依次用200目、500目、1000目的砂纸对铜辊进行磨光。

47.(5)将非晶合金带放入热处理炉中,退火处理后,制得非晶纳米晶磁性材料。其中,控制热处理炉内温度为480℃并保温100min,之后升温至560℃并保温120min,随炉冷却完成初步退火。将初步退火后的非晶合金带重新加热至400℃并保温90min,期间施加横向磁场,控制外加电流为60a,然后随炉冷却完成全部退火处理。

48.对比例1

49.与实施例3相比,在非晶纳米晶磁性材料制备工艺中仅对步骤(2)、(3)和(4)做出改变,具体如下:

50.(2)将fe、cu、mo、al和cr放入熔炼炉中反复熔炼,得到母合金锭,随后对母合金锭进行破碎处理,得到碎料。其中,在熔炼时,按照先后顺序依次将mo、cr、cu、al和fe放置在熔炼炉的铜模上,先对熔炼炉炉腔抽真空至4pa,用氩气洗气3次,随后再抽真空至2

×

10-3

pa,随后反复熔炼4次。

51.(3)将si和复合稀土破碎、研磨成粉料,粉料的粒径控制为0.5-1mm。

52.(4)将碎料和步骤(3)中的粉料放入高真空单辊旋淬炉中熔融,旋淬处理后得到非晶合金带。其中,控制高真空单辊旋淬炉中熔融温度为1350℃,控制喷注压强为1mpa,调整喷嘴和铜辊之间的间距为1.8mm,其中铜辊的转速保持在36m/s。此外,在用铜辊旋淬之前,控制铜辊的转速为2.5m/s,并依次用200目、500目、1000目的砂纸对铜辊进行磨光。

53.从实施例3与本对比例的检测数据对比可以看出,经过al的包芯处理的磁性材料相较于未包芯处理的磁性材料更加优良,使得磁性材料的性能得到较大的改善。

54.对比例2

55.与实施例3相比,仅将复合稀土替换为单一的稀土la。

56.从实施例3与本对比例的检测数据对比可以看出,复合稀土相较于仅采用稀土la而言,实施例3中的磁性材料的性能优于本对比例的磁性材料的性能。

57.对比例3

58.与实施例3相比,在非晶纳米晶磁性材料制备工艺中仅对步骤(5)做出改变,具体如下:

59.(5)将非晶合金带放入热处理炉中,退火处理后,制得非晶纳米晶磁性材料。其中,控制热处理炉内温度为480℃并保温100min,之后升温至560℃并保温120min,随炉冷却完成退火。

60.从实施例3与本对比例的检测数据对比可以看出,经过施加横向磁场处理后的磁性材料的性能优于传统的两次退火的磁性材料。

61.性能检测

62.1、饱和磁感应强度:采用振动样品磁强计(vsm)在室温条件下,测试实施例1-3和对比例1-3中制备的非晶纳米晶磁性材料的饱和磁感应强度。具体检测结果如表1所示。

63.表1饱和磁感应强度

[0064][0065][0066]

2、矫顽力:采用软磁直流磁性能测量系统仪器在室温条件下,测试各实施例1-3和对比例1-3中制备的非晶纳米晶磁性材料的矫顽力。具体检测结果如表2所示。

[0067]

表2矫顽力

[0068]

组别矫顽力(a/m)实施例12.2实施例22.3实施例32.1对比例13.6对比例22.7对比例32.5

[0069]

3、剩余磁化强度:根据gb/t3217-95的标准检测实施例1-3和对比例1-3中制备的非晶纳米晶磁性材料的剩余磁化强度。具体检测结果如表3所示。

[0070]

表3剩余磁化强度

[0071]

组别剩余磁化强度(t)实施例10.23实施例20.25实施例30.21对比例10.65对比例20.51对比例30.55

[0072]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品中还存在另外的相同要素。

[0073]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者

替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。