1.本发明涉及玻璃生产加工技术领域,具体涉及一种玻璃生产旋转管的固定装置。

背景技术:

2.玻璃管成型技术是将熔融状态下的玻璃液在保温情况下引流到旋转的并由耐火材料制成的旋转管上,旋转管具有一定的倾斜角度,玻璃液流到旋转管表面形成均匀的玻璃层,包裹旋转管,后靠重力作用沿旋转管表面向旋转管下端流淌,然后经旋转管内主轴的中心孔吹来的压缩空气的鼓吹下形成玻璃泡,在外力牵引下形成玻璃管。

3.实用新型专利cn 203513474公开了一种丹纳机吹气总成,公开了大轴与旋转管的组装结构,并在旋转管和大轴的间隙充填填充料,这种结构如填充料不密实,烧结不好,极易从端头处漏出,在玻璃管内部形成结石而影响产品质量;另一方面这种结构只适用于喇叭口形状的旋转管,其适用范围太窄小;此种结构造成旋转管组装时间长,正常时间达1-2天,有时还需垂吊静置,不利于生产。

4.实用新型专利cn 201921442340.4公开了一种玻璃管成型装置,通过在旋转管的一端设置具有夹持部的耐火端头,在旋转管的远离耐火端头的一端设置压环,使得旋转管夹持在耐火端头的夹持部与压环之间,从而将旋转管稳定地固定在主轴外,保证玻璃管成型装置在使用时旋转管不会错位。但在该专利中位于旋转管前端的耐火端头只适用于外置端头结构,且耐火端头依赖于紧固件进行固定,安装时旋转管前端头部顶住耐火端头,后部通过压环进行固定,对大轴的同心度要求特别高。

5.目前旋转管的固定方式:将耐火小端头通过内螺母方式固定在主轴上,为了防止小端头滑动,主轴端部开设一个凹槽,通过端头上螺丝顶在凹槽内。组装方式时间长,且耐火小端头依赖于紧固螺母进行固定,对大轴的同心度要求也特别高,否则旋转管同心度就达不到生产的技术要求。如实用新型专利cn201921442340.4公开了一种玻璃管成型装置,通过在旋转管的一端设置具有夹持部的耐火端头,在旋转管的远离耐火端头的一端设置压环,使得旋转管夹持在耐火端头的夹持部与压环之间,从而将旋转管稳定地固定在主轴外,保证玻璃管成型装置在使用时旋转管不会错位。但在该专利中耐火端头依赖于紧固件进行固定,且位于旋转管前端的耐火端头只适用于外置端头结构。

技术实现要素:

6.针对上述技术背景中的问题,本发明的目的在于提供一种玻璃生产旋转管的固定装置,利用哈夫环与耐火端头实现对旋转管的快速安装,适用于内置、外置端头的安装,同时提高安装的精度与稳定性。

7.为了实现以上目的,本发明采用的技术方案为:

8.一种玻璃生产旋转管的固定装置,包括中空结构的主轴、套设在主轴一端的旋转管以及填料层,所述填料层位于主轴的内壁与旋转管的外壁之间;所述主轴的出气端沿圆周开设有环形槽;

9.还包括设置于主轴出气端的固定组件,所述固定组件包括:

10.哈夫环,所述哈夫环的内壁设置有与环形槽匹配的台阶部,通过所述台阶部实现哈夫环与主轴出气端的连接;

11.耐火端头,所述耐火端头与所述旋转管的端头抵接,所述哈夫环嵌套在所述耐火端头的轴向通孔内。

12.进一步地,所述哈夫环包括两个半圆形的哈夫片,所述哈夫片的台阶部抵接于所述环形槽的内壁上。

13.进一步地,所述哈夫环的外壁呈锥面结构,其外径沿远离所述主轴出气端的方向逐渐减小。

14.进一步地,所述耐火端头的中心轴向设置有喇叭状通孔,所述喇叭状通孔包括与所述哈夫环外壁抵接的锥形段。

15.在本发明的一技术方案中,所述耐火端头安装于所述旋转管的端头开口部内;所述耐火端头整体呈矩形,其一端抵接于所述端头开口部的底部台面上。

16.在本发明的另一技术方案中,所述耐火端头的端部设置有容纳所述旋转管端头的夹持卡口,所述旋转管的端头抵接在夹持卡口内。

17.更进一步地,所述喇叭状通孔的前段为圆形通孔,所述圆形通孔的内壁与所述主轴的外壁贴合。

18.在本发明的又一技术方案中,在所述主轴上套设有后盖板,所述后盖板远离所述主轴的出气端,并与所述旋转管的一端连接。

19.进一步地,还包括弹性件,所述弹性件套设在所述主轴上,且其远离主轴的出气端、并用于紧固所述后盖板与旋转管的连接。

20.更进一步地,所述弹性件包括依次套设在所述主轴上的压簧锁母、弹簧与套筒,所述套筒的一端抵接于所述后盖板、另一端抵接于弹簧端部的衬板上,在所述主轴的中部设置有与压簧锁母匹配的外螺纹。

21.与现有技术相比,本发明具有以下优点:

22.本发明中哈夫环的内部设置台阶部,通过台阶部与主轴端部的环形槽抵接,实现哈夫环与主轴出气端的固定,通过在耐火端头内部设置与哈夫环外壁贴合的锥形面,实现耐火端头与旋转管端头的抵接夹持,利用哈夫环与耐火端头实现对旋转管的快速安装,适用于内置、外置端头的安装,同时提高安装的精度与稳定性,保证使用时旋转管不会错位,提高玻璃管生产的合格率。

附图说明

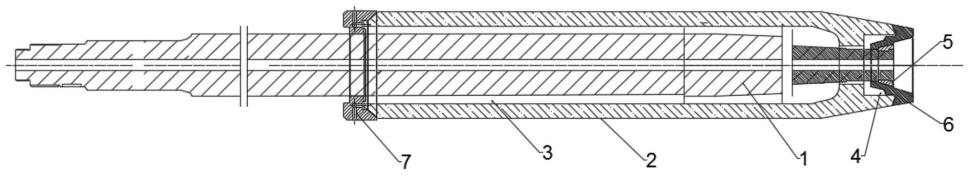

23.图1为本发明旋转管固定装置的结构示意图;

24.图2为本发明中哈夫环的剖视结构示意图;

25.图3为本发明实施例1中旋转管固定装置的局部结构示意图;

26.图4为本发明实施例2中旋转管固定装置的局部结构示意图;

27.图5为图4旋转管固定装置的分解结构示意图;

28.图6为本发明具体实施例中固定装置的整体结构示意图。

29.其中,1、主轴;2、旋转管;3、填料层;4、固定组件;5、哈夫环;6、耐火端头;7、后盖

板;8、弹性件;101、环形槽;102、外螺纹;201、端头开口部;202、底部台面;203、旋转管端头;501、台阶部;502、哈夫片;601、喇叭状通孔;602、锥形段;603、夹持卡口;604、圆形通孔;801、压簧锁母;802、弹簧;803、套筒;804、衬板。

具体实施方式

30.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.如图1-6所示,一种玻璃生产旋转管2的固定装置,包括中空结构的主轴1、套设在主轴1一端的旋转管2以及填料层3,所述填料层3位于主轴1的内壁与旋转管2的外壁之间;所述主轴1的出气端沿圆周开设有环形槽101;

33.还包括设置于主轴1出气端的固定组件4,所述固定组件4包括:

34.哈夫环5,所述哈夫环5的内壁设置有与环形槽101匹配的台阶部501,通过所述台阶部501实现哈夫环5与主轴1出气端的连接;

35.耐火端头6,所述耐火端头6与所述旋转管2的端头抵接,所述哈夫环5嵌套在所述耐火端头6的轴向通孔内。

36.本发明中哈夫环5的内部设置台阶部501,通过台阶部501与主轴1端部的环形槽101抵接,实现哈夫环5与主轴1出气端的固定,通过在耐火端头6内部设置与哈夫环5外壁贴合的锥形面,实现耐火端头6与旋转管2端头的抵接夹持,利用哈夫环5与耐火端头6实现对旋转管2的快速安装,同时提高安装的精度与稳定性,保证使用时旋转管2不会错位,提高玻璃管生产的合格率。

37.在本发明中,耐火端头6可以选择耐高温的金属材质。

38.如图2所示,在本发明的一具体实施例中:

39.所述哈夫环5包括两个半圆形的哈夫片502,所述哈夫片502的台阶部501抵接于所述环形槽101的内壁上。

40.利用两个哈夫片502拼装构成环形的哈夫环5,在安装使用时,将两哈夫片501分别安装于弧形槽101内,并使两哈夫片501之间间隙逐渐缩小,实现对主轴1与哈夫环5的紧固连接。

41.在本实施例中,所述哈夫环5的外壁呈锥面结构,其外径沿远离所述主轴1出气端的方向逐渐减小。

42.如图5所示,所述耐火端头6的中心轴向设置有喇叭状通孔601,所述喇叭状通孔601包括与所述哈夫环5外壁抵接的锥形段602。

43.通过哈夫环5的锥面外壁与耐火端头6内壁的锥形段602的配合,耐火端头6与哈夫环5之间相互限位,在环形槽101对哈夫环5进行限位固定的基础上,以实现对哈夫环5与耐火端头6对旋转管2的快速安装固定。

44.实施例1

45.如图3所示,在本发明的一实施例中,所述耐火端头安装于所述旋转管2的端头开口部201内;所述耐火端头6整体呈矩形,其一端抵接于所述端头开口部201的底部台面202上。

46.在该实施例中,所述耐火端头6为内置结构,整体安装于旋转管2的端头开口部201内。

47.实施例2

48.如图4、5所示,在本发明的另一实施例中,所述耐火端头6的端部设置有容纳所述旋转管2端头的夹持卡口603,所述旋转管2的端头抵接在夹持卡口603内。

49.在该实施例中,所述耐火端头6为外置结构。

50.在本实施例中,所述喇叭状通孔601的前段为圆形通孔604,所述圆形通孔604的内壁与所述主轴1的外壁贴合。以提高耐火端头6与主轴1的安装稳定性。

51.实施例3

52.如图6所示,在本发明的又一实施例中,在所述主轴1上套设有后盖板7,所述后盖板7远离所述主轴1的出气端,并与所述旋转管2的一端连接。

53.利用后盖板7与哈夫环、耐火端头配合,将旋转管2与后盖板7之间紧密连接,防止旋转管2在使用时在垂直和平行于旋转管2的轴向方向产生相对运动,以提高对旋转管2的固定效果。

54.通过后盖板7对旋转管2的后端抵接,实现安装固定的同时,通过后盖板7可实现对填料层3的密封,避免填料层3间隙内填充料,因烧结不好从端头处漏出,在玻璃管内部形成结石而影响产品质量。

55.在本实施例中,还包括弹性件8,所述弹性件8套设在所述主轴1上,且其远离主轴1的出气端、并用于紧固所述后盖板7与旋转管2的连接。

56.所述弹性件8包括依次套设在所述主轴1上的压簧锁母801、弹簧802与套筒803,所述套筒803的一端抵接于所述后盖板7、另一端抵接于弹簧802端部的衬板804上,在所述主轴1的中部设置有与压簧锁母801匹配的外螺纹102。

57.安装原理:先将压簧锁母801放至主轴1的后端,然后依次放入弹簧802、套筒803、后盖板7,再放入旋转管2,让其与后盖板7紧密接触,与旋转管2端部紧密接触,把2个半圆形哈夫片501放入主轴1的环形槽101内,最后将弹簧802、套筒803、后盖板7、旋转管2、端头整体向主轴1的端部移动,直到两个半圆形哈夫片501中间间隙锁紧,旋紧压簧螺母801,将旋转管2适当压紧,进行同心度校正,校正后再次紧压簧螺母801,直到弹簧压力达到700公斤左右即可。此方法大大压缩了旋转管的组装时间,正常1-2个小时就组装完,且精度和稳定性都很高。

58.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。