1.本发明涉及一种碳化钽复合材料。

背景技术:

2.近年来,对一种能够在半导体工艺中最小化精确工艺控制及洗涤等工艺的部件材料有需求。即,主要用于sic/aln外延(epitaxy)或sic/aln生长(growth)等的高温生长设备使用辐射温度计测量温度,并将部件的表面作为辐射温度计目标(target)使用,然而存在一个问题,即当工艺材料或粒子(particle)等沉积在目标区域时,温度测量则变得不准确。

3.此外,当工艺材料容易沉积在部件上时,需要频繁地洗涤(cleaning)部件,还影响部件的寿命,进一步地,其可能会降低半导体器件制造工艺的成品率。因此,需要一种部件材料,其可在半导体工艺中提高半导体器件的产率、防止异物及粒子等在部件材料表面上的吸附和沉积,并实现精确的工艺控制。

4.根据这些工业需求,当直接使用现有半导体工艺中使用的碳材料时,通常用于半导体制造设备的感受器(susceptor)部件存在一个问题,即碳材料被腐蚀性气体蚀刻,因此在碳结构表面使用涂有sick或tac的部件。

技术实现要素:

5.要解决的技术问题

6.本发明的目的在于解决上述问题,即提供一种碳化钽复合材料,其包括碳化钽表面层,其通过控制表面能来减少异物的吸附可能性,从而提高部件的寿命。

7.本发明的目的在于提供一种用于半导体工艺的部件,其通过应用根据本发明的碳化钽复合材料,允许在半导体工艺中进行精确的工艺温度控制,即可以进行辐射温度计的精确温度测量,并具有低吸附、粘附、沉积等优点。

8.然而,本发明要解决的问题并非受限于上述言及的问题,未言及的其他问题能够通过以下记载由本领域普通技术人员所明确理解。

9.解决问题的技术方法

10.根据本发明的一方面,提供一种碳化钽复合材料,其包括:基材;形成在所述基材上的碳化钽膜,其中,所述碳化钽膜的表面接触角为50

°

以上。

11.根据本发明的一实施例,所述碳化钽膜的表面接触角可以为65

°

至76

°

。

12.根据本发明的一实施例,所述碳化钽膜可以在x射线衍射分析中的(111)面优先生长。

13.根据本发明的一实施例,所述碳化钽膜包括(111)、(200)、(220)、(311)及(222)面的x射线衍射峰作为主峰,并且,根据以下关系式1的衍射强度比可以为1.5以上:

14.[式1]

[0015]

i(111)/i((200) (220) (311) (222))。

[0016]

根据本发明的一实施例,所述碳化钽膜包括(111)、(200)、(220)、(311)及(222)面

的x射线衍射峰作为主峰,并且,根据以下关系式1的衍射强度比可以为1.8至2.5:

[0017]

[式1]

[0018]

i(111)/i((200) (220) (311) (222))。

[0019]

根据本发明的一实施例,所述碳化钽膜中ta与c的原子比可以为0.9至1.34。

[0020]

根据本发明的一实施例,所述碳化钽膜可以由化学气相沉积法(cvd)形成。

[0021]

根据本发明的一实施例,所述碳化钽可以在2000℃以上的温度下热处理1小时至20小时。

[0022]

根据本发明的一实施例,所述碳化钽膜在晶界表面的每单位面积(μm2)可以包括30个以下的褶皱图案。

[0023]

根据本发明的一实施例,所述碳化钽膜的厚度可以为10μm至50μm。

[0024]

根据本发明的一实施例,所述基材的厚度与形成在所述基板的一面上的所述碳化钽膜的厚度之比可以为2000:1至100:1。

[0025]

根据本发明的一实施例,所述基材可以包括石墨。

[0026]

根据本发明的一实施例,所述碳化钽复合材料可以用于单晶sic/aln外延(epitaxy)及sic/aln生长(growth)工艺设备的装置的部件。

[0027]

发明的效果

[0028]

本发明可以提供一种碳化钽复合材料,其可以通过降低表面能以减少其他材料的吸附来提高部件寿命,并可以通过简化半导体制造工艺来提高经济效率。

附图说明

[0029]

图1显示根据本发明一实施例的实施例1的碳化钽复合材料的表面微观结构的sem图像。

[0030]

图2显示根据本发明一实施例的比较例1的碳化钽复合材料的表面微观结构的sem图像。

[0031]

图3显示根据本发明一实施例的比较例2的碳化钽复合材料的表面微观结构的sem图像。

[0032]

图4显示根据本发明一实施例的水滴接触角测试结果的图像,其涉及(a)实施例1的碳化钽复合材料及(b)比较例1的碳化钽复合材料。

[0033]

图5显示根据本发明一实施例的实施例2的碳化钽复合材料的xrd曲线图。

[0034]

图6显示根据本发明一实施例的比较例3的碳化钽复合材料的xrd曲线图。

[0035]

图7显示根据本发明一实施例的比较例4的碳化钽复合材料的xrd曲线图。

[0036]

图8示例性地显示根据本发明一实施例的用于测量碳化钽膜中粒子表面的褶皱图案的方法的附图。

具体实施方式

[0037]

以下,对本发明的实施例进行详细说明。在说明本发明的过程中,当判断对于相关公知功能或者构成的具体说明不必要地混淆本发明的要旨时,省略对其进行详细说明。并且,本说明书中使用的术语用于准确地表达本发明的优选实施例,能够根据使用者、利用者的意图或者本发明所述技术领域的惯例有所不同。由此,对于本术语的定义应根据本说明

书的整体内容进行定义。在附图中,相同的构成要素赋予相同的附图标记。

[0038]

在整体说明书中,当记载某个部件位于其他部件“上”时,不仅表示某一部件接触其他部件的情况,也包括两个部件之间存在其他部件的情况。

[0039]

在整体说明书中,当说明某一部分“包括”某一构成要素时,不表示排除其他构成要素,还能够包括其他构成要素。

[0040]

以下,参照实施例及附图对本发明的碳化钽复合材料进行具体说明。然而,本发明并非限定于上述实施例及附图。

[0041]

本发明涉及一种碳化钽复合材料,并且根据本发明的一实施例,所述碳化钽复合材料可以包括基材;形成于所述基材的至少一面或整个所述基材上的碳化钽膜。所述碳化钽膜可以通过低表面能来降低表面上吸附、粘附及沉积异物等的可能性,并在工艺条件苛刻且需要精确工艺控制的半导体制造工艺中,其可用作部件材料。

[0042]

根据本发明的一实施例,所述碳化钽膜的表面接触角可以为50

°

以上;或60

°

至80

°

。优选地,所述表面接触角可以为65

°

至76

°

。所述表面接触角是指水滴接触角(contact angle),代表液体在固体材料表面处于热力学平衡的角度,并对应于测量表面能状态的方法。即,所述碳化钽膜可以意味着材料的表面能随着接触角的增加而降低。

[0043]

即,碳化钽复合材料可以通过应用低表面能的碳化钽来降低吸附异物的可能性,当将其应用于半导体工艺中使用的部件材料时,在测量工艺条件(如半导体工艺过程中的温度等)期间不会因吸附在部件材料表面的异物干扰温度计的操作,并可以减少异物及工艺材料的洗涤过程次数。此外,可以防止因异物而导致部件寿命降低。

[0044]

根据本发明的一实施例,可以通过晶粒形状、晶向等来控制所述碳化钽膜的表面能,并且,可以通过调节优先生长晶面、晶面强度比及组分比中的至少一个因素来提高所需的表面能。

[0045]

根据本发明的一实施例,在x射线衍射(xrd)分析中,所述碳化钽膜可以在x射线衍射分析中的(111)面优先生长,并且,所述碳化钽膜可以包括(111)、(200)、(220)、(311)及(222)面的x射线衍射峰作为主峰,并且,根据以下关系式1的衍射强度比可以为1.5以上;2以上;3以上。优选地,所述衍射强度比可以为1.8以上至2.5以下。借由xrd,所述碳化钽膜的结晶性质可有利于降低碳化钽膜表面的接触角。

[0046]

[式1]

[0047]

i(111)/i((200) (220) (311) (222))

[0048]

(i是xrd衍射分析中的衍射强度。)

[0049]

根据本发明的一实施例,所述碳化钽膜中ta与c的原子比可以为0.9至1.34,通过控制所述原子比,可以防止在碳化钽粒子表面上形成褶皱图案,并降低表面积,从而有助于降低表面能。

[0050]

根据本发明的一实施例,所述碳化钽膜在晶界表面的每单位面积(μm2)可以包括30个以下;20个以下;或10个以下的褶皱图案。当所述褶皱图案为每单位面积(μm2)30个以下时,可以降低弯曲部分导致的比表面积的增加,并可以通过形成光滑表面来降低表面能。

[0051]

根据本发明的一实施例,如图8所示,通过以50,000的放大倍率测量了粒子表面的sem图像(型号名称:jeol,jms-7900),并计算每单位面积(μm2)的褶皱数量来测量了所述褶皱图案。

[0052]

根据本发明的一实施例,所述碳化钽膜的厚度可以为10μm至50μm。此外,可以在合成和/或沉积后热处理所述碳化钽膜,例如,可以在2000℃至2500℃的温度、ar气氛及1至20小时下进行热处理。这种热处理工艺有助于控制表面能。

[0053]

根据本发明的一实施例,所述碳化钽膜的厚度可以为10μm至50μm,并且所述基材的厚度与形成在所述基板的一面或整个表面上的所述碳化钽膜的厚度之比可以为2000:1至100:1。当被包括在上述厚度及厚度比的范围内时,优选防止脱气(outgassing)并降低基材与碳化钽之间的应力,并最小化tac沉积后基材的变形。

[0054]

根据本发明的一实施例,可以根据碳化钽复合材料的用途适当选择所述基材,例如,可以是碳基材,即,可以包括石墨。

[0055]

本发明涉及包括根据本发明的碳化钽复合材料的部件,其中所述部件可以是用于半导体工艺中的部件。例如,所述部件可以是单晶sic/aln外延及sic/aln生长工艺设备的部件。

[0056]

在不脱离本发明的目的及范围的情况下,本发明中描述的数值范围可以表示为以下、以上和/或低于或超过上述范围内的特定值。

[0057]

实施例1至实施例3

[0058]

采用化学气相(cvd)沉积法在石墨基材上沉积了tac。

[0059]

比较例1至比较例4

[0060]

采用化学气相(cvd)沉积法在石墨基材上沉积了tac。

[0061]

性质分析

[0062]

(1)表面微观结构分析

[0063]

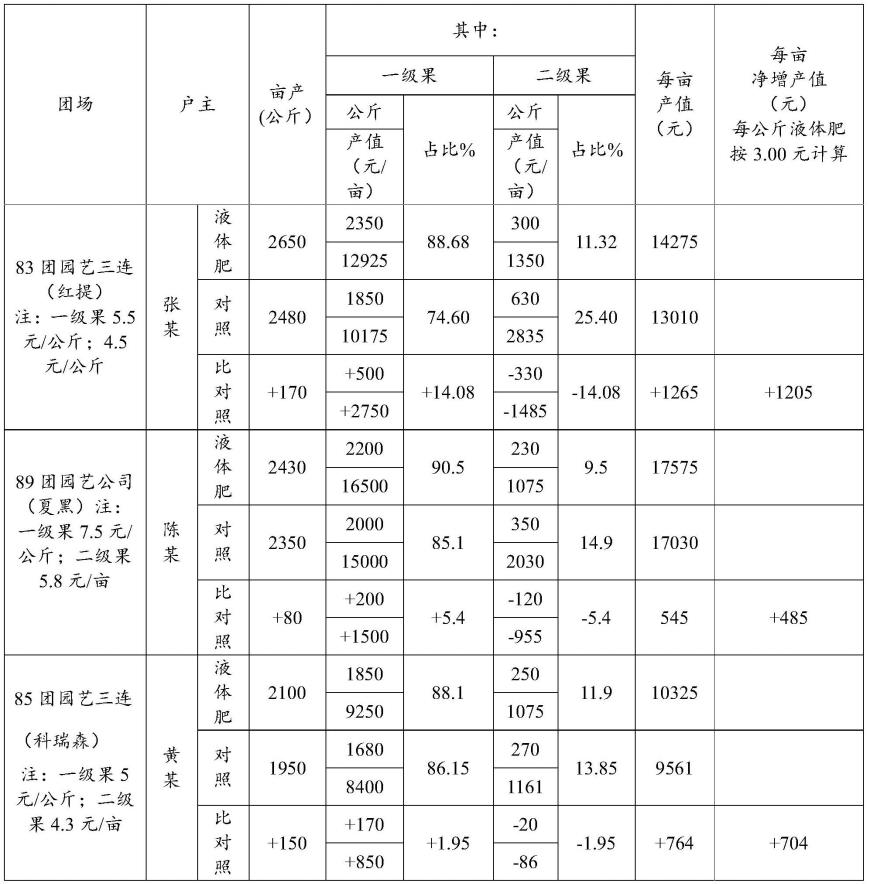

通过sem观察了实施例及对比例中制备的tac的表面微观结构,其结果如表1及图1至图3所示。另外,在表1中,ta及c的组成比是通过eds测量的数据,并基于原子(atomic)%(型号名称:oxford inca x-act)。

[0064]

[表1]

[0065]

分类比较例1比较例2实施例1实施例3c(at%)37.5759.4842.6852.68t(at%)62.4340.5257.3247.32ta/c1.660.681.340.90tac粒子表面形状具皱微具皱光滑光滑

[0066]

参照表1可以看出,当根据ta/c的比率来观察tac表面微观结构时,实施例1及实施例3的粒子表面具有光滑(smooth)的形状。这可以在图1所示的实施例1的sem图像中进一步确认。

[0067]

如比较例1及比较例2中所述,当ta/c的比率为1.4以上及0.8以下时形成具皱(wrinkled)的tac粒子表面,这可在图2及图3中进一步确认。即,这些具皱的tac粒子表面由于其高比表面积而倾向于增加表面能,并且在下表2的接触角中,具有光滑表面的实施例1及实施例3的接触角高于比较例1及比较例2。

[0068]

(2)xrd分析

[0069]

测量了实施例及比较例中制备的tac的xrd,并显示在图5及图7。根据xrd图和式1计算优先生长峰及主生长峰的强度比,并将其显示在表2。为了分析生长方向,使用xrd设备

(制造商:rigaku/型号名称:ultima iv)测量了每个方向的峰值强度,测量条件为:测量角度为10

°

至80

°

,扫描速度(scan speed)为10,扫描宽度(scan width)为0.2,测量功率(power)为40kv,40ma。

[0070]

(3)接触角分析

[0071]

使用接触角测量装置(制造商:dataphysics instruments/型号名称:oca20)来测量了水滴的接触角,确定tac表面是否存在异物吸附,并将其显示在表2及图4。

[0072]

[表2]

[0073][0074]

从表2中可以看出根据ta/c比及晶向的接触角的变化,其在(111)面晶向上优先生长,并且,同时当xrd峰强度比(111)/((200) (220) (311) (222))满足1.8以上时,接触角大大增加。此外,可以看出,当在半导体工艺中用温度计测量温度时,异物几乎不会吸附到目标区域。

[0075]

综上,通过有限的实施例及附图对实施例进行了说明,本领域的普通技术人员能够对上述记载进行多种修改与变形。例如,所说明的技术以与所说明的方法不同的顺序执行,和/或所说明的构成要素以与所说明的方法不同的形态结合或组合,或者,由其他构成要素或等同物进行替换或置换也能够获得相同的效果。由此,其他体现、其他实施例及权利要求范围的均等物全部属于专利权利要求的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。