1.本发明属于耐火材料领域,尤其涉及一种利用高温液相增韧镁碳砖及其制备方法。

背景技术:

2.钢铁材料发展的总趋势是超纯净、高均匀,其冶炼工艺要求越来越苛刻,对耐火材料的高温使用性能要求,越来越高,传统的镁碳制品已不再适用于新冶炼技术的发展,如何开发出既具有优良抗热震性和耐侵蚀性,同时又具有热导率低、利于超纯净钢精炼技术发展的镁碳砖,已成为目前的研究方向。

3.近年来,国内外生产商在镁碳砖性能研究方面,取得了巨大的进步,现有的镁碳砖主要是利用固体添加剂提高制品的各种性能,例如添加碳化硼、纳米级非氧化物等技术,这些方法虽然解决了一定问题,但其价格昂贵,制造成本高缺点。为此,提出一种利用低成本原料,以高温液相形式提高镁碳砖高温使用,且能满足冶炼技术发展需要的镁碳砖。

技术实现要素:

4.针对上述问题,本发明提供一种利用高温液相的方法来增韧镁碳砖,该镁碳砖制品具有良好的耐高温、抗侵蚀及抗热震性能。

5.为了实现上述目的,本发明提供的利用高温液相增韧镁碳砖,其原料按重量份数计,包括以下成分:再生镁碳砖10~30份,电熔镁砂30~65份,自制液相增韧组份1~8份,添加剂0.4~2份,沥青粉0.5~1份,抗氧化添加剂1~5份,石墨1~12份;外加结合剂为上述原料总重量的2.8~3份。

6.所述的再生镁碳砖的成分含量要求:mgo含量70%~85%,其中a12o3含量≦4.85%;sio2含量≦2.8%;c含量≦7%。

7.本发明提供一种利用高温液相增韧镁碳砖,其原料按重量份数计,包括以下成分:粒度为1~5mm再生镁碳砖5~10份,粒度为5~10mm再生镁碳砖5~20份,粒度为3~5mm电熔镁砂5~10份,粒度为1~3mm电熔镁砂15~35份,粒度为0.1~1mm电熔镁砂5~10份,粒度为0.01~0.1mm 的电熔镁砂5~10份,自制液相增韧组份1~8份,添加剂0.4~2份,沥青粉0.5~1份,抗氧化添加剂1~5份,石墨1~12份;外加结合剂为上述原料总重量的2.8~3份。

8.所述的电熔镁砂的成分含量要求:mgo含量不低于97%、体密≥3.45g/cm3,具有高耐火度、高耐腐性、高耐冲刷性及化学性能稳定的特点。

9.所述的添加剂:150目金属铬粉(熔点1900 ℃:)0.2~0.8份;多晶氧化铝纤维(是晶质陶瓷纤维的一种,a12o3含量不低于92%):0.2~1.2份。

10.所述的抗氧化添加剂为金属硅粉、碳化硅粉和铝镁合金粉中的一种或两种混合物。

11.所述的石墨,依镁碳砖中碳含量的不同,可以部分或全部替换为电极石墨;其中,所述的石墨中碳含量不低于96%,粒度为100目;所述的电极石墨中碳含量不低于97%,粒度

为500目。

12.所述的自制液相增韧组份包括七铝酸十二钙(c12a7熔点1392℃)、铝酸一钙(ca熔点1600℃)、大结晶氧化镁微粉(mgo含量不低于97.5%)和有机结合剂。

13.所述的有机结合剂为有机硅或有机脂。

14.所述的外加结合剂为改性酚醛树脂。

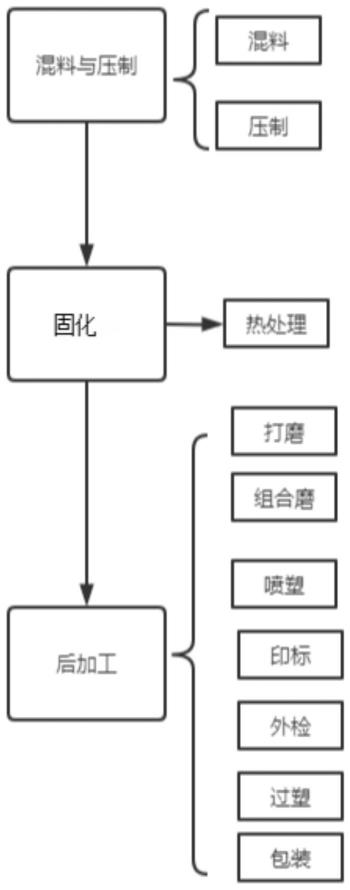

15.为了实现上述目的,本发明提供该利用高温液相增韧镁碳砖的制备方法,具体包括以下步骤。

16.步骤1、准备骨料:将粒度为1~5mm再生镁碳砖5~10份,粒度为5~10mm再生镁碳砖5~20份,粒度为3~5mm电熔镁砂5~10份,粒度为1~3mm电熔镁砂15~35份,粒度为0.1~1mm电熔镁砂5~10份,5~10份粒度为0.01~0.1mm 的电熔镁砂重量的90%~95%,,按所需比例混合,得骨料,备用。

17.步骤2、制备预混合粉:将粒度为0.01~0.1mm的电熔镁砂细粉重量的5%-10%,沥青粉,金属铬粉,抗氧化添加剂,按所需比例预混合,得预混合粉,备用;步骤3、液相增韧组份的制备:组份1制备:在倾斜圆盘混料机中,加入65目~80目的七铝酸十二钙(c12a7)占80~90份作为

‘

核’,喷雾形式外加有机硅或有机脂结合剂占0.2~0.5份,再分散均匀加入400目的大结晶镁砂微粉10~20份,混练5~8钟,形成35目~48目的包裹微粒,再经120度干燥8小时,装入匣钵在电阻炉中1200℃煅烧120分钟,出炉得到质地相对坚硬的

‘

包裹式’微粒组份1,同理,以铝酸一钙(ca)为

‘

核’制备组份2,备用。

18.液相增韧组份中组份1占15~35份、组份2占65~85份,可依实际需求调整比例。

19.步骤4、混炼:将步骤1和步骤3中的骨料和增韧组份,多晶氧化铝纤维,依次加入到混炼机中进行低速混炼1~2分钟,再加入外加结合剂低速混炼1~2分钟,再加入粒度为100目的石墨或500目电极石墨的一种或两种,低速混练1~2分钟,再加入步骤2中的预混合粉高速混炼10~15分钟,使泥料分布均匀出料,备用。

20.步骤5、成型:将步骤4中混炼后泥料进行困料和筛分,将其打击成型形成砖坯,成型砖坯的密度为 2.95~3.3g/cm3。

21.步骤6、干燥:将步骤5中的成型砖坯置于180-220℃的温度条件下,干燥24h后,即得增韧镁碳砖。

22.本发明的显著效果。

23.本发明用的为公司自产的电熔镁砂;本发明用的再生镁碳砖为直接购买的废弃镁碳砖,进行表面处理后进行破碎再利用;本发明用的液相增韧组份为自制的,同时添加金属铬粉和多晶氧化铝纤维,在不改变原生产工艺的情况下,研制出一种特别适用于lf、vod等精炼炉渣线部位使用的增韧的镁碳砖。

24.本发明的创造性在于添加金属铬粉增韧、增强镁碳制品高温性能。金属铬粉是一种具有高耐火度及延展性金属,可以优化本发明镁碳砖制品的基质组成,可增韧制品,另外其在使用环境下也可原位和石墨反应形成碳化铬(gr3c2),而其熔点高(熔点1890℃)、显微硬度高和化学稳定性好,且在高温环境下具有良好的耐磨和抗氧化性,能增强制品的高温强度。经测试,单独加入金属铬粉,制品的寿命可约提高10%以上;同时加入的多晶氧化铝纤维可与基质中的氧化物高温反应,形成尖晶石以网状结构形式,进一步增强制品的高温强度,两者的共同强化作用,使制品具有更好的高温使用性能。

25.本发明在于创造性的使用自制高温液相增韧组份

‘

包裹式’七铝酸十二钙(c

12

a7)微粒和

‘

包裹式’铝酸一钙(ca),使用过程中,在不同温度下增韧增强制品。

26.本行业人员都知道镁碳砖制品会在1200~1700℃高温条件下反复使用,温度的频繁变化,使制品产生膨胀和收缩,造成制品疏松、裂纹甚至掉块,影响的制品使用寿命。本发明的制品基质内,升温时,

‘

包裹式’微粒组份大约会在1400℃左右下第一次产生液相,吸收制品的高温膨胀,在1600℃左右下第二次产生液相继续吸收制品的高温膨胀,保持制品的高温体积稳定性。而在降温时,在1600℃左右时第一次开始形成固相,增加制品的强度防止收缩,下降到1400℃左右时第二次形成固相,继续增加制品的强度,这种高、低温下液相——固相转变增韧增强了制品,使其一直保持具有足够的高温强度,提高了制品的整体高温使用性能。

27.制品表面的

‘

包裹式’七铝酸十二钙(c

12

a7)和铝酸一钙(ca),会在1400℃开始产生液相,同时mgo粉和七铝酸十二钙细粉生成部分尖晶石(ma),尖晶石(ma)和液相伴生、固融,液相粘度增高,在制品表面形成一点点液相膜,封闭的气孔,增强制品的抗渗透性和抗氧化性,还缓冲制品内应力,使制品不易产生裂纹,不出现

‘

枪眼’,整体提高了制品高温使用性能。七铝酸十二钙(c

12

a7)和铝酸一钙(ca)带进的氧化钙(cao熔点2600℃)游离时,也是高耐火度氧化物,对碱度高的炉渣具有较好的耐侵蚀性,当精炼初期炉渣碱度较低时,游离cao先与炉渣中的sio2反应,生成熔点为2130℃、粘度较高的硅酸二钙保护层粘在衬砖表面,使气孔堵塞,阻止炉渣向砖内渗透同时减缓炉渣对衬砖的侵蚀。

28.本发明显著增韧增强镁碳质耐火材料制品,明显改善了热震稳定性、提高了热态抗折强度和热态抗侵蚀性,满足冶炼纯净钢的使用需求。本发明的高温液相及添加剂的复合作用效果显著,制品高温强度,热震稳定性、抗渣性、抗渗透性也会有很大的提高,达到比传统镁碳砖更高的使用寿命,适合工业化生产。

具体实施方式

29.下面结合具体实施例对本发明做详细的说明。

30.技术方案:再生镁碳砖10~30份,电熔镁砂35~65份,自制液相增韧组份1~8份,添加剂0.4~2份(其中金属铬粉0.2~0.8份,多晶氧化铝纤维0.2~1.2份),沥青粉0.5~1份,抗氧化添加剂1~5份,石墨1~12份;外加结合剂为上述原料总重量的2.8~3份。

31.生产工艺:步骤1、准备骨料:将粒度为1~10mm再生镁碳砖10~30份,粒度为3~5mm电熔镁砂5~10份,粒度为1~3mm电熔镁砂15~35份,粒度为0.1~1mm电熔镁砂5~10份,5~10份粒度为0.01~0.1mm 的电熔镁砂90%~95%,按所需比例混合,得骨料,备用。

32.步骤2、制备预混合粉:将粒度为0.01~0.1mm的电熔镁砂细粉重量的5%-10%,沥青粉,金属铬粉,抗氧化添加剂,按所需比例预混合,得预混合粉,备用;步骤3、液相增韧组份的按上述方法制备:在倾斜圆盘混料机中,加入65目~80目的七铝酸十二钙(c12a7)占80~90份作为

‘

核’,喷雾形式外加有机硅或有机脂结合剂占0.2~0.5份,再分散均匀加入400目的大结晶镁砂微粉10~20份,混练5~8钟,形成35目~48目的包裹微粒,再经120度干燥8小时,装入匣钵在电阻炉中1200℃煅烧120分钟,出炉得到质地相对坚硬的

‘

包裹式’微粒组份1,同理,以铝酸一钙(ca)为

‘

核’制备组份2,备用。

33.本实例液相增韧组份采用组份1占35份、组份2占65份。

34.步骤4、混炼:将步骤1和步骤3中的骨料和增韧组份,多晶氧化铝纤维,依次加入到混炼机中进行低速混炼1~2分钟,再加入外加结合剂低速混炼1~2分钟,再加入粒度为100目的石墨或500目电极石墨的一种或两种,低速混练1~2分钟,再加入步骤2中的预混合粉高速混炼10~15分钟,使泥料分布均匀出料,备用。

35.步骤5、成型:将步骤4中混炼后泥料进行困料和筛分,将其打击成型形成砖坯,成型砖坯的密度为 2.95~3.3g/cm3。

36.步骤6、干燥:将步骤5中的成型砖坯置于180-220℃的温度条件下,干燥24h后,即得增韧镁碳砖。

37.本实施例制备的碳镁碳砖和本公司生产的传统镁碳砖对比,成品的主要物理性能如下见表1:检测方法:显气孔率、体积密度(gb/t2997-2000)、常温耐压强度(gb/t5072-2008)、热震稳定性(yb/t376.1-1995)、高温抗折(gb/t3002)常规性能指标检测的数据,见表1。

38.表1 理化指标。

39.。

40.从表1中数据对比:本发明的制品与原传统镁碳砖相比(碳含量均在12%左右),其耐压强度、高温抗折强度均有所提高,其它变化不大。

41.从表中数据对比看出:本发明的实施例-1和实施例-2制品与传统例-1、传统例-2、传统例-3制品(制造工艺一样,碳含量均在12%左右,只是增加液相增韧组份和添加剂,在vod特钢精炼钢炉上使用,炉龄从原来的传统例-1制品68次,现提高到平均83次以上,质量提升明显。另外,传统例-2、传统例-3制品分别加入液相增韧组份和金属铬1400℃x30min的高温抗折均有提高,使用寿命也有所提高。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。