一种mosi2@nb核壳结构材料及其制备方法

技术领域

1.本发明涉及高性能陶瓷基复合材料制备技术领域,具体涉及一种mosi2@nb核壳结构材料及其制备方法。

背景技术:

2.mosi2具有较高的熔点(2303k),高强度和良好的导热性等优点,是下一代高温材料的候选材料。特别是它被认为是有前途的高温涂料,用于航空航天,核工业,冶金和电子等领域。mosi2低温脆性较大(bdtt在900-1000℃),1300℃以上高温强度不足,尤其是蠕变抗力比较低。而且400-600℃左右,mosi2发生加速氧化,最终由致密体变成粉末,被称作pest现象。这些缺点限制了mosi2作为高温结构的应用。因此,室温增韧和高温补强、以及抑制低温pest是mos

i2

目前亟待解决的关键问题。

3.核壳型纳米粒子是以一个尺寸在微米至纳米薄膜而形成的颗粒为核,在其表面包覆数层均匀纳米薄膜而形成的一种复合多项结构,核与壳之间通过物理或化学作用相互连接。核壳复合材料中包覆层的化学惰性可以提高纳米粒子的稳定性,因而核壳结构材料表现出比单一中心粒子存在时更优异的物理化学性能,具有广泛的应用前景。

4.中国专利文献cn112079640a公开了一种mosi2@zro2核壳结构制备方法,以mosi2为基体,通过加入zrocl2·

8h2o在水热合成过程中,合成zro2,进而包覆mosi2。消除在烧结过程中mosi2低温氧化的危害,通过水热反应生成zro2,从而得到mosi2@zro2核壳结构。

5.水热法是制备zro2粉体的一种重要方法,其特点是制备过程在高温高压下一次完成,无需后期的晶化处理,所得粉体粒度分布窄、成分纯净。

6.但是该水热法的制备方法并不是适用于本发明。

7.该专利文献cn112079640a是申请人的一个在先申请。

8.经过进一步检索,期刊文献《机械合金化-脉冲放电烧结mosi2/nb复合材料的显微结构与力学性能研究》(作者:钟培全;《中国钼业》第26卷第2期,2002年4月)中,记载了添加nb的mosi2复合材料已大大改善了mosi2的力学性能,尤其是断裂韧性。但就目前看,添加nb或w等难熔金属效果仍不十分理想,因为它们与mosi2基体反应强烈,有降低抗氧化性能和增大密度的不良态势。此外,nb增强mosi2复合材料还会降低其室温和高温强度。本研究旨在通过机械合金化方法制成了含细晶粒尺度的mosi2粉料及mosi

2-nb复合粉料,并通过脉冲放电烧结这些粉料使其能在低于一般热压制或热等静压制加工应用的烧结温度下固结以保持固结粉坯的微细结构。

9.其是一种机械合金化-脉冲放电烧结的mosi

2-nb复合材料;本研究采用纯元素混合粉末和机械合金化方法制成mosi2和mosi

2-nb合金材料。这种加工方法由于会产生固态合成反应,其优点也就是能够产生均匀细颗粒的化合物。用脉冲放电烧结方法使合成粉料固结以保持合成粉料的细晶粒度。

10.该期刊文献所制备的mosi

2-nb复合粉料不是一个核壳结构。其制备方法不适用于本发明。将该期刊文献结合专利文献cn112079640a的水热法也难以得到本发明。

11.发明人仍然付出了创造性的劳动才得到了本发明。

技术实现要素:

12.有鉴于此,为解决上述技术问题,本发明的目的在于提出一种mosi2@nb核壳结构材料及其制备方法,制备的mosi2@nb核壳结构材料构建了稳定的核壳体系,为提高材料的力学性能和其他特定性能奠定了坚实的基础。

13.所采用的技术方案为:

14.一种mosi2@nb核壳结构材料的制备方法,包括如下步骤:

15.s1.采用阴离子表面活性剂sds作为分散剂,使用水作为分散介质,将sds、mosi2和水混合,机械搅拌,超声分散成第一悬浮液;

16.s2.采用阳离子表面活性剂ctab作为分散剂,使用水作为分散介质,将ctab、nb和水混合,机械搅拌,超声分散成第二悬浮液;

17.s3.将第一悬浮液和第二悬浮液混合,机械搅拌,超声分散成第三悬浮液;

18.s4.将第三悬浮液抽滤,干燥、煅烧、再洗涤抽滤、干燥,将得到的粉体与sds和水混合,机械搅拌,超声分散成第四悬浮液;

19.s5.将第四悬浮液抽滤,干燥、煅烧、再洗涤抽滤、干燥,将得到的粉体与ctab和水混合,机械搅拌,超声分散成第五悬浮液;

20.s6.将第五悬浮液烘干,煅烧、洗涤抽滤、干燥,过筛得到mosi2@nb核壳结构材料。

21.其中阴离子表面活性剂sds为十二烷基硫酸钠,阳离子表面活性剂ctab为十六烷基三甲基溴化铵。

22.进一步地,s1中,sds为2-3mmol/l,mosi2为4-6g,水为120-140ml。

23.进一步地,s1中,ctab为2-3mmol/l,nb为0.5-1.5g,水为30-60ml。

24.进一步地,s2中,滴加酸性溶液,调节第二悬浮液ph为2-6。

25.进一步地,所述酸性溶液为稀盐酸或者稀溴酸。

26.进一步地,s4-s6中的煅烧均是在中温气氛管式炉中煅烧,升温速率为3-10℃/min,保温煅烧温度为150-220℃,保温时间为1-3h,煅烧气氛为氩气气氛或者氮气气氛。

27.进一步地,保温煅烧温度为200℃,保温时间为2h。

28.进一步地,s4-s6中洗涤抽滤均是用蒸馏水和酒精洗涤后抽滤。

29.进一步地,s6中,200目过筛后得到mosi2@nb核壳结构材料。

30.本发明的一种mosi2@nb核壳结构材料,其是由上述方案所述的制备方法制得的。

31.在上述技术方案中,本发明采用静电层层吸附自组装方法制备mosi2@nb核壳结构材料。静电层层吸附自组装方法的优势在于可以进行多次包覆合成复合多层结构并提供了实现对壳的物理特性的控制和制造具有定制特性和尺寸的核壳微粒的机会,存在的技术难点在于静电吸附力很弱(氢键和范德瓦耳斯键等非共价键很弱),所以需要足够量的非共价键和氢键存在,才能通过协同作用构建稳定的核壳体系。

32.制备的mosi2@nb核壳结构材料以mosi2为核,以nb为壳,通过多次层层包覆,提供足够量的非共价键和氢键存在,通过协同作用构建稳定的核壳体系,得到良好的核壳结构。

33.与现有技术的其他方法相比,本发明的突出优势为:

34.(1)采用机械搅拌方法分散mosi2和nb粉体,避免粉体团聚,获得均匀的悬浮液。

35.(2)采用静电层层吸附自组装方法,更简便,降低了设备的要求,对环境友好。

36.(3)采用静电层层吸附自组装方法,对壳层厚度可控,可实现对物理性质的控制和特定性能的设计。

附图说明

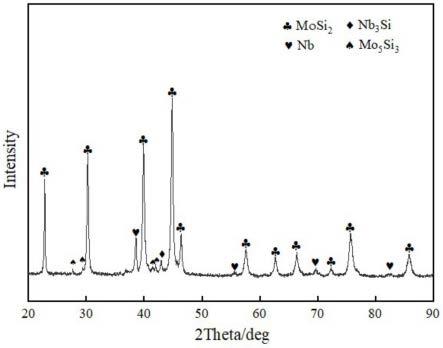

37.图1为实施例1中制备的mosi2@nb核壳结构材料的xrd图。

38.图2为实施例1中制备的mosi2@nb核壳结构材料的sem图。

39.图3为实施例2中制备的mosi2@nb核壳结构材料的sem图。

40.图4为实施例3中制备的mosi2@nb核壳结构材料的sem图。

具体实施方式

41.下面通过具体的实施例对本发明进行详细说明,但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

42.实施例1

43.本实施例的一种mosi2@nb核壳结构材料的制备方法,包括如下步骤:

44.s1.将球磨后的4.5g mosi2粉、分散剂2mmol/l sds加入含有135ml蒸馏水的烧杯中进行机械超声搅拌,使用蒸馏水作为分散介质;分散2h后制成第一悬浮液备用;

45.s2.将0.5g nb粉、分散剂3mmol/l ctab加入含有30ml蒸馏水的烧杯中进行超声搅拌,分散2.5h后制成第二悬浮液,计算nb含量为10wt%;

46.s3.将第一悬浮液和第二悬浮液两种悬浮液混合后继续超声搅拌1.5h,至混合均匀,制成第三悬浮液。

47.s4.然后将第三悬浮液抽滤,干燥、在中温气氛管式炉中煅烧,升温速率为5℃/min,保温煅烧温度为200℃,保温时间为2h,煅烧气氛为氮气气氛;再使用蒸馏水以及酒精洗涤抽滤,洗涤三次,干燥,将得到的粉体与sds和蒸馏水混合,粉体的重量、sds的浓度、蒸馏水的体积的三者用量配合比参照s1步骤,如得到的粉体4.5g、sds2mmol/l和135ml蒸馏水的配合比混合;机械搅拌,超声分散成第四悬浮液;

48.s5.将第四悬浮液抽滤,干燥、200℃煅烧2h、再洗涤抽滤、干燥,将得到的粉体与ctab和蒸馏水混合,机械搅拌,超声分散成第五悬浮液;其中用量配合比参照s2步骤,煅烧、洗涤抽滤步骤参照s4步骤。

49.s6.将第五悬浮液烘干,200℃煅烧2h、用蒸馏水以及酒精洗涤抽滤4次、干燥,200目过筛后得到mosi2@nb核壳结构材料。

50.制备得到的mosi2@nb核壳结构材料的xrd图参见图1所示,sem图参见图2所示。

51.实施例2

52.本实施例的一种mosi2@nb核壳结构材料的制备方法,包括如下步骤:

53.s1.将球磨后的4g mosi2粉、分散剂2mmol/l sds加入含有120ml蒸馏水的烧杯中进行机械超声搅拌,使用蒸馏水作为分散介质;分散2h后制成第一悬浮液备用;

54.s2.将1g nb粉、分散剂3mmol/l ctab加入含有60ml蒸馏水的烧杯中进行超声搅拌,分散2.5h后制成第二悬浮液,计算nb含量为20wt%;

55.s3.将第一悬浮液和第二悬浮液两种悬浮液混合后继续超声搅拌1.5h,至混合均匀,混合在30℃水浴中进行,制成第三悬浮液。

56.s4.然后将第三悬浮液抽滤,干燥、在中温气氛管式炉中煅烧,升温速率为5℃/min,保温煅烧温度为200℃,保温时间为2h,煅烧气氛为氮气气氛;再使用蒸馏水以及酒精洗涤抽滤,洗涤三次,干燥,将得到的粉体与sds和蒸馏水混合,用量配合比参照s1步骤,机械搅拌,超声分散成第四悬浮液;

57.s5.将第四悬浮液抽滤,干燥、200℃煅烧2h、再洗涤抽滤、干燥,将得到的粉体与ctab和蒸馏水混合,机械搅拌,超声分散成第五悬浮液;其中用量配合比参照s2步骤,煅烧、洗涤抽滤步骤参照s4步骤。

58.s6.将第五悬浮液烘干,200℃煅烧2h、用蒸馏水以及酒精洗涤抽滤4次、干燥,200目过筛后得到mosi2@nb核壳结构材料。

59.制备得到的mosi2@nb核壳结构材料的sem图参见图3所示。

60.实施例3

61.本实施例的一种mosi2@nb核壳结构材料的制备方法,包括如下步骤:

62.s1.将球磨后的4g mosi2粉、分散剂2mmol/l sds加入含有120ml蒸馏水的烧杯中进行机械超声搅拌,使用蒸馏水作为分散介质;分散2h后制成第一悬浮液备用;

63.s2.将1g nb粉、分散剂3mmol/l ctab加入含有60ml蒸馏水的烧杯中进行超声搅拌,分散2.5h后制成第二悬浮液,并用稀盐酸将第二悬浮液ph值调节为5,计算nb含量为20wt%;

64.s3.将第一悬浮液和第二悬浮液两种悬浮液混合后继续超声搅拌1.5h,至混合均匀,制成第三悬浮液。

65.s4.然后将第三悬浮液抽滤,干燥、在中温气氛管式炉中煅烧,升温速率为5℃/min,保温煅烧温度为200℃,保温时间为2h,煅烧气氛为氮气气氛;再使用蒸馏水以及酒精洗涤抽滤,洗涤三次,干燥,将得到的粉体与sds和蒸馏水混合,用量配合比参照s1步骤,机械搅拌,超声分散成第四悬浮液;

66.s5.将第四悬浮液抽滤,干燥、200℃煅烧2h、再洗涤抽滤、干燥,将得到的粉体与ctab和蒸馏水混合,机械搅拌,超声分散成第五悬浮液;其中用量配合比参照s2步骤,煅烧、洗涤抽滤步骤参照s4步骤。

67.s6.将第五悬浮液烘干,200℃煅烧2h、用蒸馏水以及酒精洗涤抽滤4次、干燥,200目过筛后得到mosi2@nb核壳结构材料。

68.制备得到的mosi2@nb核壳结构材料的sem图参见图4所示。

69.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。