1.本实用新型涉及液压领域,具体涉及一种负载敏感阀、变排量液压泵和液压系统。

背景技术:

2.液压系统基于液压和流量以实现能量传递,从而对执行结构进行驱动。液压系统通常并不会在恒定的压力下工作,例如当外部载荷变化时,液压系统的工作压力也需要进行调整,在该过程中,需要对液压和流量需求进行调整,在该情形下,通常会设置负载敏感阀以检测液压系统的压力并对流量需求进行调节。但是,当维持液压系统流量恒定时,如果负载压力上升,执行机构反而可能出现降速。

技术实现要素:

3.本公开提供一种负载敏感阀、变排量液压泵和液压系统,通过对负载敏感阀的结构进行设计,使得其阀芯两侧的承压面积不相等,以使得液压系统的主阀的前后压差和与主泵的流量呈正比关系,以保证液压系统的输出流量随负载压力增加而增加,保证执行机构正常工作。

4.本公开第一方面提供一种用于变排量液压泵的负载敏感阀,该负载敏感阀包括主体部和阀芯。主体部包括依次相接的第一腔室、阀腔和第二腔室。阀芯位于阀腔中且包括朝向第一腔室的第一端部和朝向第二腔室的第二端部,第一端部包括用于承受第一腔室的压强的第一表面,且第二端部包括用于承受第二腔室的压强的第二表面。在沿阀腔的轴向延伸方向上,第一表面的承压面积小于第二表面的承压面积。

5.在本公开第一方面的一个具体实施方式中,第二表面的承压面积为第一表面的承压面积的1.01~1.1倍。

6.在本公开第一方面的一个具体实施方式中,阀腔包括用于容纳第一端部的第一腔段和用于容纳第二端部的第二腔段。在与阀腔的轴向延伸方向垂直的平面上,第一腔段的截面尺寸小于第二腔段的截面尺寸。

7.在本公开第一方面的一个具体实施方式中,在与阀腔的轴向延伸方向垂直的平面上,第一腔段的截面尺寸和第一端部的截面尺寸基本相等,第一端部的面向第一腔室的表面为第一表面;和/或,第二腔段的截面尺寸和第二端部的截面尺寸基本相等,第二端部的面向第二腔室的表面为第二表面。

8.在本公开第一方面的一个具体实施方式中,负载敏感阀还可以包括弹性结构,弹性结构位于第二腔室中,且其一端支撑在主体部上,另一端支撑阀芯的第二端部。

9.在本公开第一方面的一个具体实施方式中,阀芯还可以包括连接部,第一端部和第二端部通过连接部连接。阀腔包括用于容纳连接部的第三腔段。主体部还包括第一流道和第二流道,第一流道和第二流道连通至第三腔段,且第一流道位于第一腔室和第二流道之间。在阀芯受力平衡的第一状态下,阀芯位于预设位置以使得第一流道和第二流道关闭;或者,在阀芯的第一端部的受力大于第二端部的受力的第二状态下,阀芯相对于预设位置

朝向第二腔室移动,以使得第一流道和第一腔室连通;或者,在阀芯的第一端部的受力小于第二端部的受力的第三状态下,阀芯相对于预设位置朝向第一腔室移动,以使得第一流道和第二流道连通。

10.在本公开第一方面的一个具体实施方式中,主体部还包括与第一腔室连通的第三流道,第三流道连通至第三腔段,且第三流道位于第一腔室和第一流道之间,且在第二状态下,第一流道和第三流道连通。

11.在上述方案中,在第二状态下,第一腔室中的流体不会向第一流道,如此,在保证具有第一腔室的压强的流体进入第一流道的同时,可以避免第一腔室中出现较大的压强波动,从而保证负载敏感阀的精度。

12.在本公开第一方面的另一个具体实施方式中,主体部未设置有上述的第三流道,在第二状态下,第一腔室会与第一流道连通。

13.在上述方案中,可以简化负载敏感阀的结构设计,降低加工难度。

14.本公开第二方面提供一种变排量液压泵,该变排量液压泵包括主泵、伺服机构和上述第一方面中的负载敏感阀。主泵包括斜盘、缸体和轴向柱塞。负载敏感阀的第一腔室连通至主泵的输出端。伺服机构连接至斜盘,并通过液压油路与负载敏感阀相连,以控制主泵的排量。

15.在本公开第二方面提供的变排量液压泵中,阀芯还包括连接部,阀芯的第一端部和阀芯的第二端部通过连接部连接。阀腔包括用于容纳连接部的腔段。主体部还包括第一流道和第二流道,第一流道的一端连通至腔段,另一端连通至伺服机构,第二流道的一端连通至腔段,另一端用于泄流,第一流道位于第一腔室和第二流道之间。在阀芯受力平衡的第一状态下,阀芯位于预设位置以使得第一流道和第二流道关闭;或者,在阀芯的第一端部的受力大于第二端部的受力的第二状态下,阀芯相对于预设位置朝向第二腔室移动,以使得第一流道和第一腔室连通;或者,在阀芯的第一端部的受力小于第二端部的受力的第三状态下,阀芯相对于预设位置朝向第一腔室移动,以使得第一流道和第二流道连通。

16.在本公开第二方面的一个具体实施方式中,主体部还包括与第一腔室连通的第三流道,第三流道连通至第三腔段,且第三流道位于第一腔室和第一流道之间。在第二状态下,第一流道和第三流道连通。

17.本公开第三方面提供一种液压系统,该液压系统包括上述第二方面的变排量液压泵、控制阀和由该变排量液压泵驱动的执行机构。控制阀设置在变排量液压泵和执行机构之间并控制向执行机构提供的压力,控制阀包括控制主阀以及设置在控制主阀和执行机构之间的压力补偿器。负载敏感阀的第二腔室连接至执行机构与压力补偿器之间。

附图说明

18.图1为本公开一实施例提供的一种液压系统的结构示意图;

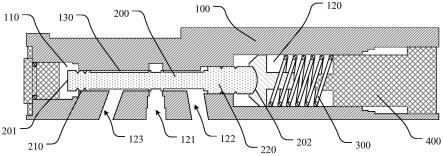

19.图2a为图1所示液压系统中的一种负载敏感阀在第一状态下的结构示意图;

20.图2b为图2a所示负载敏感阀的一种实物剖面图;

21.图3a为图2a所示的负载敏感阀的部分元件的结构示意图;

22.图3b为图3a所示负载敏感阀的部分元件的一种实物剖面图;

23.图4a为图2a所示的负载敏感阀的部分元件的结构示意图;

24.图4b为图4a所示负载敏感阀的部分元件的一种实物剖面图;

25.图5为图2a所示的负载敏感阀在第二状态下的结构示意图;

26.图6为图2a所示的负载敏感阀在第三状态下的结构示意图。

具体实施方式

27.下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本公开一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

28.在本公开至少一个实施例中,如图1所示,液压系统可以包括主泵10、伺服机构20、执行机构30、负载敏感阀40、控制主阀50和压力补偿器60。主泵10包括斜盘、缸体和轴向柱塞,伺服机构20与主泵10的斜盘连接,以控制主泵10的排量。负载敏感阀40连通主泵10的输出端(图1中的节点n1所在的位置)和液压系统下游的工作压力处(此处反馈负载压力,例如图1中的执行机构30和压力补偿器60之间的节点n2处),并通过液压油路与伺服机构连接,以对伺服机构20进行控制。如此,负载敏感阀40通过检测节点n1、n2处的压强(可以指示相应的压力)并反馈至伺服机构20,以通过伺服机构20对主泵10的排量进行控制,从而对液压系统的输出流量进行调节。

29.需要说明的是,在实际应用中,主泵10、伺服机构20和负载敏感阀40会集成在一起,并称为变排量液压泵;控制主阀50和压力补偿器60也可以集成在一起,并称为控制阀。

30.下面,基于整个液压系统来描述负载敏感阀的具体结构,以对本公开提供的负载敏感阀的工作原理进行说明。

31.如图1、图2a、图3a和图4a所示,负载敏感阀40包括主体部100和位于主体部100中的阀芯200。主体部100包括依次相接的第一腔室110、阀腔130和第二腔室120,第一腔室110与主泵10的出口(图1中的节点n1)相连,第二腔室120用于与负载反馈(图1中的节点n2)相连。阀芯200主要位于阀腔130中,且由第一腔室110延伸至第二腔室120中,在此将阀芯200的朝向第一腔室110的端部称为第一端部210,且将阀芯200的朝向第二腔室120的端部称为第二端部220,如此,第一端部210包括了用于承受第一腔室110的压强的第一表面201,且第二端部220包括用于承受第二腔室120的压强的第二表面202。

32.在本公开的实施例中,在沿阀腔130的轴向延伸方向上,将第一表面201的承压面积设计为小于第二表面202的承压面积,以液压系统的输出流量随负载压力增加而增加。

33.需要说明的是,在本公开的实施例中,“承压面积”与用于承压的表面的面积和形状相关,而非等同于用于承压的表面的面积,“承压面积”可以通过压强在承压表面的作用力的沿阀芯(或者阀腔130)的轴向分量计算获得。

34.此外,如果第二表面202的全部位于阀芯200的背离第一腔室110的一侧,那么第二表面202的“承压面积”也可以为:在与阀芯200(或者阀腔130)的轴向方向垂直的平面上,第二表面202的正投影的面积。

35.下面,以第一表面和第二表面的承压面积分别设计为相等和不相等的两种方案下,负载敏感阀的工作过程进行对比,以对本公开实施例的提供的负载敏感阀的工作原理进行说明。

36.在描述上述两种结构的负载敏感阀的工作原理之前,建立负载敏感阀的阀芯处于平衡状态下的力学模型。例如,在实际工艺中,因油路上会产生压降,即节点n2处的压强会小于节点n1处的压强,如此,可以在第二腔室120处会设置用于支撑阀芯200的弹性结构300,该弹性结构300提供弹性支撑以用于平衡阀芯200的第一端部210和第二端部220的轴向压力。假设该弹性结构300为弹簧,为维持阀芯的平衡(液压系统维持流量恒定的状态),该弹簧的刚度为k,压缩量为x,则弹簧支撑阀芯所提供的轴向应力为k*x(即k和x的乘积,k和x可以根据实际需求进行设计)。需要说明的是,用于平衡阀芯200的第一端部210和第二端部220的轴向压力的方式可以根据实际需要进行选择,不限于设置上述的弹性结构300。

37.此外,在设置有弹性结构300的前提下,负载敏感阀中可以设置用于支撑弹性结构300的基座400,该基座400可以固定在主体部100的第二腔室120中。需要说明的是,如图2a和图2b所示,为保证弹性结构300对阀芯200的支撑,弹性结构300的用于支撑阀芯200的第二端部220的一端会设置支撑体以增加接触面积,在该情形下,第二腔室220的压强所导致的轴向的压力会通过该支撑体传递至阀芯200的第二端部220上,即,第二端部220的面向第二腔室120的第二表面202即便被该支撑体遮挡一部分,但是支撑体的背离阀芯200的一侧表面仍充当了承压表面以使得压力传递至了该第二表面202上,即,整个过程中,即便设置了支撑体,第二表面202的实际承压面积也未改变。

38.在第一种设计,即假设第一表面和第二表面在沿阀腔的轴向延伸方向上的承压面积相等的情况下:

39.基于主泵初始满排量输出流量,建立系统压力p(即主泵的输出压力),假设负载压力为px,第一表面的承压面积为a,第二表面的承压面积为ax,控制主阀50的前后压差为δp。如此,在液压系统维持流量恒定的状态的情况下,阀芯处于受力平衡状态:p*a=px*ax k*x。

40.在例如负载压力px降低的情况下,阀芯的受力状态变为p*a>px*ax k*x,如此阀芯第二端部的轴向受力小于其第一端部的轴向受力,从而负载敏感阀的阀芯会往第二腔室移动,从而将系统压力腔油(具有系统压力p)通过负载敏感阀通入伺服机构,从而控制伺服机构的伺服活塞以推动主泵排量降低,得到主泵输出压力p能够匹配负载压力px。

41.在上述过程中,因为负载敏感控制阀的阀芯的系统压力反馈面积a和负载压力反馈面积ax相等,可知控制压差p-px=k*x/a是恒定的,即,得到控制主阀的前后压差δp=k*x/a恒定,也就是控制主阀的压差与主泵流量成比例关系,如此可以保证系统输出流量恒定。

42.需要说明的是,在上述设计中,伺服机构设置为:在通过负载敏感阀通入的系统压力腔油的流量增加(此情况下系统压力p也会增加)的情况下,驱动主泵排量降低以降低系统压力p,相应地,在通过负载敏感阀通入的系统压力腔油的流量降低(此情况下系统压力p也会降低)的情况下,驱动主泵排量增加以提高系统压力p。

43.在上述的第一种设计中,当负载敏感阀使得液压系统维持流量恒定时,如果负载压力px上升,执行机构的泄露会增大,从而导致执行机构出现降速。此外,随着负载压力px升高,负载敏感阀的反馈回路(例如图1中的x口处,此处的压力可表征负载反馈压力)也会因反馈回路泄漏量增大产生压降,导致负载压力与负载反馈压力不等,即,负载反馈压力px小于负载压力,这导致主泵输出的系统压力p同时降低,在此过程中,控制主阀因主泵输出

的系统压力p降低而使得负载压力不变,即控制主阀的压差δp变小,这会导致控制主阀输出流量变小,并进一步造成执行机构降速。如此,在该设计中,会面临负载压力上升而执行机构反而进一步降速的问题。

44.在本公开的实施例提供的第二种设计下的负载敏感阀,可以解决上述第一种设计中存在的技术问题,在该第二种设计的负载敏感阀中,阀芯的第一表面和第二表面在沿阀腔的轴向延伸方向上的承压面积不相等,即,第一表面在沿阀腔的轴向延伸方向上的承压面积小于第二表面在沿阀腔的轴向延伸方向上的承压面积。基于第一中设计下的模型的部分参数,并结合附图1、图2a、图3a和图4a,第二种设计的技术原理如下:

45.在沿阀腔130的轴向延伸方向上,设第一表面201的承压面积为a,第二表面202的承压面积为ax,并假设ax>a。

46.在液压系统维持流量恒定的状态的情况下,p*a-px*ax=k*x。

47.上述公式变形后为p-px*ax/a=k*x/a,并进一步推出p-px px-px*ax/a=k*x/a。

48.设p-px=δp,那么上述公式可变形为公式一:δp=k*x/a-px(1-ax/a)。

49.在该公式一种,k、x、ax和a这些参数是固定值,如此,只存在两个变量δp和px,且因ax>a,即1-ax/a是负值,如此,δp和px呈线性正比关系,即,δp会随着px的增大而增大。如此,可以保证液压系统输出流量(主泵10输出流量)随负载压力px增大而增大,从而补偿因为执行机构30泄露及负载敏感阀40的反馈回路泄露(如图1中的x处)导致的流量损失,从而解决上述第一种设计中所存在的技术问题。

50.在本公开的实施例中,负载敏感阀的阀芯的第一表面和第二表面的承压面积的差异程度,可以根据实际需要进行设计。例如,鉴于当前负载敏感阀所应用的常规液压系统下,第二表面的承压面积为第一表面的承压面积的1.01~1.1倍的情况下,基本可以缓解或者解决上述第一种设计中所存在的技术问题,此外,在上述倍数关系进一步为1.03~1.07或者更进一步为1.04~1.06的情况下,可以更加契合当前常规液压系统的应用。

51.在本公开的实施例中,对实现阀芯的第一表面和第二表面的承压面积不同的技术手段不做限制,可以根据实际工艺的需要进行设计。例如,在本公开至少一个实施例提供的负载敏感阀中,如图2a、图3a和图4a所示,阀腔130包括依次相连的第一腔段131、第三腔段133和第二腔段132,第一腔段131用于容纳阀芯200的第一端部210,第二腔段132用于容纳阀芯200的第二端部220。在与阀腔130的轴向延伸方向垂直的平面上,第一腔段131的截面尺寸小于第二腔段132的截面尺寸,即,第一腔段131比第二腔段132更细,如此,以使得第一表面201的面积直接小于第二表面202的面积,从而使得第一表面201的承压面积可以小于第二表面202的承压面积。

52.在本公开的实施例中,第一腔段和第二腔段的截面尺寸(例如直径)可以根据阀芯的第一端部和第二端部的具体尺寸(例如截面积)来确定。例如,在本公开至少一个实施例提供的负载敏感阀中,如图2a、图3a和图4a所示,在与阀腔130的轴向延伸方向垂直的平面上,第一腔段131的截面尺寸和第一端部210的截面尺寸基本相等,第一端部210的面向第一腔室110的表面为第一表面201;此外,第二腔段132的截面尺寸和第二端部220的截面尺寸基本相等,第二端部220的面向第二腔室120的表面为第二表面202。

53.在本公开的实施例中,负载敏感阀中可以设置多个与阀腔相通的流道,该些流道分别用于连通伺服机构(例如伺服腔)、低压腔(例如油箱)等,阀芯设置为特定的位置状态

下对这些流道中的至少一个进行间隔,在第一腔室和第二腔室的压强变动而使得阀芯移动的情况下,特定的流道之间或者流道与腔室(例如第一腔室)之间可以连通,以调控伺服机构20的油压,从而通过伺服机构20对主泵10的排量进行控制。

54.例如,在本公开至少一个实施例提供的负载敏感阀中,如图1、图2a、图3a和图4a所示,阀芯200还可以包括用于连接第一端部210和第二端部220的连接部230,连接部230容纳在阀腔130的第三腔段133。主体部100中设置有连通至第三腔段133的第一流道121、第二流道122和第三流道123,第一流道121、第二流道122和第三流道123位于第一腔室110和第二腔室120之间,且第三流道123、第一流道121和第二流道122沿着从第一腔室110至第二腔室120的方向依次排布。第一流道121与伺服机构20的伺服腔连通,第二流道122连通至低压腔(例如油箱),第三流道123连通至主泵10的出口(图1中的节点n1),以与第一腔室110实现压强共通(例如图1中的节点n3处)。在阀腔130的第三腔段133或者在阀芯200的连接部230上设置有流道使得第一流道121与第三流道123连通以及使得第一流道121与第二流道122连通的流道,且在阀腔130的第三腔段133或者在阀芯200的连接部230上设置有第一凸起结构,在液压系统维持流量恒定的状态的情况(例如下述的第一状态)下,该第一凸起结构会阻断第一流道121与第三流道123之间以及第一流道121与第二流道122之间的连通,且随着阀芯200的移动,以使得第一流道121与第三流道123连通或者使得第一流道121与第二流道122连通。

55.在本公开的实施例中,阀芯的位置状态有三种,下面分别结合附图2a、图5和图6,对该三种状态下的负载敏感阀的工作原理进行说明。

56.如图2a所示,阀芯200处于受力平衡的第一状态下,即,p*a=px*ax k*x。在此情况下,阀芯200位于预设位置以使得第一流道121和第二流道122之间关闭。

57.如图5所示,假设负载压力为px降低,阀芯200处于其第一端部210的受力大于第二端部220的受力的第二状态,即,p*a<px*ax k*x,阀芯200相对于预设位置朝向第二腔室120移动,以使得第一流道121和第三流道123连通(实际上也使得第一流道121和第一腔室110连通)。如此,具有高压的油液会依次通过第三流道123和第一流道121进入伺服机构20的伺服腔,以使得伺服机构20驱动主泵10的斜盘以降低主泵10的排量,即降低系统压力p,随着系统压力p的逐渐降低,使得阀芯200的受力逐渐趋向于p*a=px*ax k*x,以重新回复至受力平衡状态。在第二状态下,因为第一腔室110和第一流道121间隔,如此,可以避免第一腔室110中出现较大的压力波动,从而保证负载敏感阀的精度。

58.如图6所示,假设负载压力为px增大,阀芯处于其第一端部210的受力小于第二端部220的受力的第三状态,即,p*a>px*ax k*x,阀芯200相对于预设位置朝向第一腔室110移动,以使得第一流道121和第二流道122连通。如此,伺服机构20的伺服腔中的油液会依次通过第一流道121和第二流道122排出(例如回流至油箱),随着伺服腔的压力降低,伺服机构20驱动主泵10的斜盘以增加主泵10的排量,即增大系统压力p,随着系统压力p的逐渐增大,使得阀芯200的受力逐渐趋向于p*a=px*ax k*x,以重新回复至受力平衡状态。

59.本公开至少一个实施例提供一种变排量液压泵,该变排量液压泵包括主泵、伺服机构和上述实施例中的负载敏感阀。主泵包括斜盘、缸体和轴向柱塞。负载敏感阀的第一腔室连通至主泵的输出端。伺服机构连接至斜盘,并通过液压油路与负载敏感阀相连,以控制主泵的排量。该变排量液压泵包括的元件之间的关系,可以参见前述关于图1所示的实施例

中的相关说明,在此不作赘述。

60.本公开至少一个实施例提供一种液压系统,该液压系统包括上述第二方面的变排量液压泵、控制阀和由该变排量液压泵驱动的执行机构。控制阀设置在变排量液压泵和执行机构之间并控制向执行机构提供的压力,控制阀包括控制主阀以及设置在控制主阀和执行机构之间的压力补偿器。负载敏感阀的第二腔室连接至执行机构与压力补偿器之间。该液压系统包括的结构之间的关系,可以参见前述关于图1所示的实施例中的相关说明,在此不作赘述。

61.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。