1.本实用新型涉及真空共晶焊技术领域,特别地,涉及一种真空共晶焊接装置。

背景技术:

2.真空共晶焊是微电子组装的一种重要的焊接工艺,又称为低熔点合金焊接。芯片和载体之间放入共晶合金焊料片,在一定的保护气氛中加热到合金熔点使其熔融,冷却后形成共晶合金,从而完成芯片与载体的焊接。

3.与传统的环氧导电胶粘接相比,共晶焊接具有热导率高、电阻小、传热快、散热均匀、可靠性强、工艺一致性好、粘接后剪切力大等优点,适用于高频、大功率器件以及对元件安装有可靠要求的焊接应用场景,如功率器件、混合集成电路、微波射频器件、mems器件的焊接。

4.现有技术中,公开号为cn112059352b的专利,其公开了一种用于焊接元件的多模块封装真空炉及其使用方法,其包括真空腔和上加热部件,真空腔内设置有用于焊接的密封腔体,上加热部件设置在密封腔体内,因此,密封腔体内部零部件焊接时产生的氧化物会附着在上加热部件的表面,导致上加热部件的表面被污染,同时,上加热部件占据了密封腔体内的部分空间,不利于焊接操作。

技术实现要素:

5.本实用新型旨在提供一种结构紧凑的真空共晶焊接装置,形成的密封腔体作为工作区域在进行芯片焊接时,可以根据实际要求,设定焊接温度曲线、腔体真空度以及工艺气氛环境,在满足多芯片焊接要求的同时,可以有效降低空洞率。具体的,所述装置的上加热机构位于密封焊接腔体外侧,使得密封腔体不会被上加热机构占据,且焊接时产生的氧化物不会污染上加热机构。除此之外,通过增加还原性气氛,进一步去除氧化层,增加焊片的湿润性,从而从另外一个角度降低空洞率,提高产品焊接质量。

6.本实用新型解决其技术问题所采用的技术方案是:一种真空共晶焊接装置,所述真空共晶焊接装置包括开合连接的上腔体组件和下腔体组件,所述上腔体组件与所述下腔体组件在闭合状态下形成密封腔体;所述上腔体组件包括上腔体及固定在所述上腔体上方的上加热机构,所述上腔体与所述上加热机构之间设置有上密封组件,所述上密封组件用于将所述上加热机构独立于所述密封腔体以外;

7.所述下腔体组件包括下腔体及固定在所述下腔体内部的下加热机构,且所述上腔体与所述下腔体之间具有密封结构。

8.进一步地,所述下加热机构包括载板、加热件、冷却件、锁紧件以及隔热组件,所述加热件及所述冷却件设置在所述载板与所述隔热组件之间,所述载板与所述隔热组件之间通过所述锁紧件可拆卸连接,以使得加热件及所述冷却件被压紧固定在所述载板与所述隔热组件之间。

9.进一步地,所述载板的底部开设有沟槽,所述加热件和所述冷却件的形状与所述

沟槽相适应,用于使所述加热件及所述冷却件与所述沟槽相贴合。

10.进一步地,所述上加热机构包括固定座、发热件及反光板,所述固定座下端开口,所述发热件及反光板均安装在固定座内,所述反光板位于所述发热件的上方;

11.所述上密封组件包括透明压板和密封件,所述上腔体的顶部开设有密封槽,所述密封件设置在所述密封槽内,所述上腔体上还设置有通槽,所述通槽位于所述发热件的正下方,所述固定座压紧所述透明压板,再通过所述透明压板将所述密封件压紧与所述密封槽中,实现上腔体的上端面密封,并使上加热机构置于所述密封腔体之外。

12.进一步地,所述下腔体连接有抽真空组件,所述抽真空组件包括真空管路、真空压力计及真空阀门,所述真空管路一端穿设所述下腔体,与所述下腔体连通,所述真空管路的另一端与真空泵抽气口连接,所述真空压力计和所述真空阀门均设置在所述真空泵上,且所述真空泵对所述上腔体进行抽真空。

13.进一步地,所述上腔体组件还包括固定于所述上腔体上的外壳和固定于所述外壳上的监控组件,所述监控组件包括相机和光源,所述相机安装在所述外壳的顶部,所述光源安装在所述相机的下方。

14.进一步地,所述密封结构包括封堵件,所述下腔体的上端面开设有容置槽,所述封堵件设置在所述容置槽内。

15.进一步地,所述下腔体的壁体内对应所述封堵件设置有冷却通道,所述冷却通道内通入冷却介质。

16.进一步地,所述下腔体组件还包括进气组件,所述下加热机构与所述上腔体相配合,所述进气组件设置在所述下腔体上且所述进气组件延伸至所述下腔体的上方,所述进气组件包括第一进气管和第二进气管,所述第一进气管与所述第二进气管均位于所述下加热机构的上方,当所述上腔体组件与所述下腔体组件闭合后,所述第一进气管与所述第二进气管均位于所述上腔体内。

17.进一步地,所述真空共晶焊接装置还包括控温传感器,所述控温传感器设置在所述下腔体上,所述温控传感器用于检测所述下腔体的温度,所述下腔体的底部开设有安装孔,且所述安装孔为盲孔,所述控温传感器设置在所述安装孔内。

18.本实用新型的有益效果是:本实用新型提供的真空共晶焊接装置,将上加热机构独立于密封腔体以外,与现有技术相比,零部件焊接时产生的氧化物不会附着在上加热机构的表面,进而避免了上加热机构的表面被污染,且节省密封腔体的内部空间。

附图说明

19.下面结合附图和实施例对本实用新型作进一步说明。

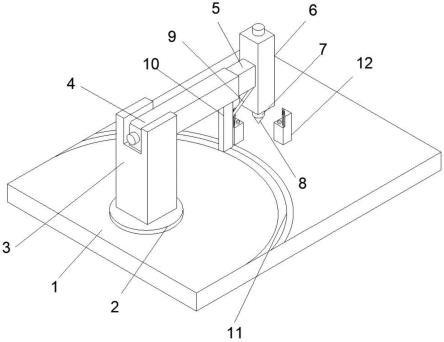

20.图1是本实用新型的真空共晶焊接装置的结构示意图;

21.图2是图1所示真空共晶焊接装置中上腔体组件的结构示意图;

22.图3是图2所示真空共晶焊接装置中上腔体组件的分解图;

23.图4是图2所示真空共晶焊接装置中监控组件的结构示意图(省略保护壳);

24.图5是图2所示真空共晶焊接装置中上加热机构的结构示意图;

25.图6是图2所示真空共晶焊接装置中上腔体的结构示意图;

26.图7是图1所示真空共晶焊接装置中下腔体组件的结构示意图;

27.图8是图7所示真空共晶焊接装置中下腔体组件的分解图;

28.图9是图7所示真空共晶焊接装置中下腔体的结构示意图;

29.图10是图9所示真空共晶焊接装置中下腔体的主视图;

30.图11是图10所示真空共晶焊接装置中沿d-d的剖视图;

31.图12是图7所示真空共晶焊接装置中下加热机构的结构示意图;

32.图13是图12所示真空共晶焊接装置中下加热机构的分解图;

33.图14是图12所示真空共晶焊接装置中载板的结构示意图;

34.图15是图12所示真空共晶焊接装置中载板、加热件及冷却件的结构示意图;

35.图16是图12所示真空共晶焊接装置中下加热机构的俯视图;

36.图17是图16所示真空共晶焊接装置中沿a-a的剖视图;

37.图18是图17所示真空共晶焊接装置中b处的局部放大图;

38.图19是图12所示真空共晶焊接装置中下加热机构的另一角度的结构示意图;

39.图20是图19所示真空共晶焊接装置中c处的局部放大图。

40.图中零部件名称及其编号分别为:

41.上腔体组件1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外壳11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上腔体12

42.密封槽121

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进管2231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出管2232

43.通槽122

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上加热机构13

44.固定座131

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

发热件132

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

遮光座133

45.反光板134

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上密封组件14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封件141

46.控温传感器26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

透明压板143

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

监控组件15

47.保护壳151

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装座152

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

相机153

48.光源154

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定槽1510

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

穿槽1520

49.下腔体组件2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下腔体21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

容置槽212

50.封堵件24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空腔210

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却通道211

51.进水管2111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出水管2112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下加热机构22

52.载板221

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热件222

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却件223

53.锁紧件224

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隔热组件225

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保温组件226

54.保温部2211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热部2212

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

沟槽2210

55.直形槽22101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弧形槽22102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定板2251

56.隔热板2252

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

防护板2253

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压紧件2254

57.上保温板2261

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

侧保温板2262

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锁紧螺栓22410

58.锁紧螺母2260

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弹性件22601

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口2240

59.温度传感器227

ꢀꢀꢀꢀꢀꢀꢀꢀ

进气组件23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一进气管231

60.第二进气管232

ꢀꢀꢀꢀꢀꢀꢀꢀ

抽真空组件25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

真空管路251

61.真空压力计252

ꢀꢀꢀꢀꢀꢀꢀꢀ

真空阀门253

具体实施方式

62.现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

63.请参阅图1至图20,本实用新型提供了一种真空共晶焊接装置,其包括上腔体组件1、下腔体组件2以及开合件3,上腔体组件1与下腔体组件2通过开合件3可开合连接,上腔体组件1与下腔体组件2通过开合件3实现真空共晶焊接装置开启和关闭,在本实施方式中,开合件3为电动推杆,所述电动推杆铰接设置在上腔体组件1与下腔体组件2之间。在其他未示出实施方式中,开合件3还可以是滑块滑槽结构,具体地,上腔体组件1上设置有滑块,下腔体组件2上设置有与所述滑块相配合的滑槽,所述滑块可沿所述滑槽的延伸方向滑动连接。

64.上腔体组件1包括外壳11、上腔体12、上加热机构13、上密封组件14以及监控组件15,外壳11下端开口设置,上腔体12、上加热机构13、上密封组件14以及监控组件15均设置在外壳11上,监控组件15设置在外壳1的最上方,上加热机构13设置在监控组件15的下方,上腔体12呈下端具有开口的壳体结构。上腔体12设置在外壳1的下端内,上密封组件14设置在上腔体12上。

65.请参阅图3和图4,监控组件15包括保护壳151、安装座152、相机153以及光源154,保护壳151固定设置在外壳11的顶部,安装座152固定设置在保护壳151内,相机153和光源154均安装在安装座152上,且相机153位于保护壳151的顶部,光源154安装在相机153的下方。可以理解地,保护壳151 的顶部开设有与安装座152相配合的固定槽1510,安装座152的底部开设有与光源154相配合的穿槽1520。

66.请参阅图5,上加热机构13包括固定座131、发热件132以及遮光座133,固定座131的下端开口设置,固定座131固定设置在外壳11内,发热件132具有多个,多个发热件132通过抱箍设置在固定座131内,遮光座133为上下贯通的筒状结构,遮光座133固定设置在固定座131上,进一步地,固定座131 与发热件132之间设置有反光板134,反光板134位于多个发热件132的上方,具体地,反光板134为下端具有开口的壳体状结构,反光板134罩设在多个发热件132上。遮光座133穿设于反光板134的顶部,且遮光座133的下端面低于发热件132设置。在本实施方式中,发热件132为红外加热管。在其他未示出的实施方式中,发热件132还可以是加热棒、电磁线圈等通电后可发热的部件。

67.进一步地,上腔体12的顶部还开设有通槽122,通槽122具有多个,通槽 122与发热件132相对应,且通槽122位于发热件132的正下方,从而能够使得发热件132的热量通过透明压板143及通槽122后进入至上腔体12内。

68.请参阅图3和图6,上密封组件14设置在上加热机构13与上腔体12之间,上密封组件14包括透明压板143和密封件141,透明压板143与所述通槽122 密封连接,上加热机构13设于所述透明压板143的上方,密封件141夹设在透明压板143与上腔体12之间,且密封件143设置在每个通槽122的外周。具体地,上腔体12的顶部开设有密封槽121,密封件141设置在密封槽121内。在本实施方式中,透明压板143为透明红外玻璃,所述透明红外玻璃的透光率高。因透明压板143与上腔体12之间设置有密封件141,从而能够避免透明压板143 与上腔体12直接接触,进而能够防止透明压板143损坏。在本实施方式中,密封件141由橡胶材料制成。在其他未示出的实施方式中,密封件141还可以由硅胶材料制成。

69.进一步地,外壳11上还设置有把手111,通过拉动把手111,从而能够使得所述腔体加热装置移动。

70.请参阅图7至图20,下腔体组件2包括下腔体21、下加热机构22以及进气组件23,下加热机构22设置在下腔体21内,且下加热机构22与上腔体12 相配合,进气组件23设置在下

腔体21上且进气组件23延伸至下腔体21的上方,当上腔体组件1与下腔体组件2闭合后形成密封腔体,向该密封腔体的内腔充保护气体,从而能够防止零部件氧化,进而提升零部件的焊接效果。

71.请参阅图9,下腔体21的上端面开设有容置槽212,上腔体组件1与下腔体组件2之间具有密封结构,本实施方式中,所述密封结构包括封堵件24,封堵件24设置在容置槽212内。在本实施方式中,封堵件24由橡胶材料制成。在其他未示出的实施方式中,封堵件24还可以由硅胶材料制成。当上腔体组件 1与下腔体组件2闭合时,上腔体组件1压紧封堵件24,从而能够使得上腔体组件1与下腔体组件2之间的密封,进而形成所述密封腔体。

72.请参阅图10和图11,下腔体21的壁体内设置有空腔210,空腔210内对应封堵件24设置有冷却通道211,冷却通道211内通过冷却介质,在本实施方式中,冷却通道211位于封堵件24的正下方,在其他未示出的实施方式中,冷却通道211还可以位于封堵件24的侧部。设置冷却通道211,一方面能够对壳体21进行冷却,另一方面能够对封堵件24进行冷却,进而对封堵件24起到保护作用,避免封堵件24受高温而影响其使用寿命。进一步地,冷却通道211的两端分别连接有进水管2111和出水管2112,且进水管2111和出水管2112位于空腔210的底部,可以理解地,进水管2111和出水管2112分别连接冷水机的进出水口,具体地,进水管2111与所述冷水机的出水口连接,出水管2112与所述冷水机的进水口连接。

73.请参阅图12至图20,下加热机构22包括载板221、加热件222、冷却件 223、锁紧件224、隔热组件225以及保温组件226,加热件222和冷却件223 均设置在载板221与隔热组件225之间,载板221与隔热组件225之间通过锁紧件224可拆卸连接,以使得加热件222及冷却件223被压紧固定在载板221 与隔热组件225之间,保温组件226设置在载板221与锁紧件224之间,从而,本实用新型集冷热于一体,整体结构紧凑,安装方便;并且通过上下设置的保温组件226和隔热组件225,可以明显降低热量损失,增加升温速度。

74.载板221的截面呈凸字状结构,载板221包括保温部2211和加热部2212,保温部2211设置在加热部2212的周围,加热部2212凸出于保温部2211的上端面,且加热部2212的上端面为焊接工作区域,进一步地,载板221的底部开设有沟槽2210,沟槽2210呈蛇形状结构,加热件222和冷却件223的形状与沟槽2210相适应,且与沟槽2210相贴合;增加加热件2和冷却件3与载板1的接触面积,可有效提高升温和降温速度;加热件2和冷却件3相应在载板1背部呈蛇形均匀排布,保证载板1加热和冷却过程中温度控制的均匀性。在本实施方式中,载板221由石墨材料制成,因石墨材料的热容量小,从而提高温度均匀性和寿命。

75.在本实施方式中,加热件222为加热管,冷却件223为冷却水管。在其他实施方式中,加热件222还可以是加热片、加热棒等通电后可发热的部件。冷却件223具有两组,加热件222位于两组冷却件223之间,从而保证零部件在加热后能够更快速地对零部件进行冷却。在本实施方式中,两组冷却件3内均用于流通冷却介质,且两组冷却件3中的冷却介质的流动方向相反。该冷却介质分两路,从两个方向进入,避免一根或同向进出,造成冷却不均匀。进一步地,每个冷却件223的两端分别连接有进管2231和出管2232,所述进管2231 和所述出管2232分别与冷水机连接。

76.可以理解地,所述进管2231上设置有吹气件(图未示出),在本实施方式中,所述吹气件为空气压缩机。通过设置所述吹气件,从而能够在冷却件223 内的冷却介质循环结束后,排空冷却件223内的冷却介质,避免冷却件223中残留的冷却介质影响载板221加热时的

升温效率。进一步地,所述进口的两端分别设置有单向阀(图未示出),其中一个所述单向阀能够防止冷却介质回流,另外一个所述单向阀能够防止空气压缩机产生的气体进入至所述冷水机内。

77.进一步地,沟槽2210包括多个直形槽22101以及连接在每两个相邻所述直形槽22101之间的弧形槽22102,其中,直形槽22101对应加热部2212设置,弧形槽22102对应保温部2211设置。本实施方式中,使加热件222的弧形部分与载板221同样接触,避免加热件222外露,影响加热件222的寿命;同时加热件222的弧形部分可以给载板1的边缘加热,可以缩小保温部2211与加热部 2212之间的温差,进一步增加均匀性。也即加热件222的弧形部分不露出载板 221(在保温部2211下方),可以给载板221四周的保温部2211加热,起到保温和提升均匀性的作用。

78.隔热组件225包括固定板2251、隔热板2252以及防护板2253,固定板2251 和防护板2253分别设置在隔热板2252的相对两侧,具体地,固定板2251的上端面与加热件222和冷却件223贴合设置,从而能够保证加热件222和冷却件 223始终在沟槽2210内。在本实施方式中,固定板2251为硬质金云母板,从而能够起到初步的隔热效果,且硬质金云母板的表面具有一定的强度和耐磨性。防护板2253为不锈钢板,从而能够对隔热板2252起防护作用。防护板2253的底部连接有压紧件2254,压紧件2254具有多个,多个压紧件2254压紧设置在防护板2253上,且多个压紧件2254与锁紧件224可拆卸连接。具体地,锁紧件224上连接有多个锁紧螺栓22410,每个锁紧螺栓22410依次穿过上保温板 2261、保温部2211、固定板2251、隔热板2252、防护板2253以及压紧件2254 后并延伸至压紧件2254的外部,然后使用锁紧螺母2260对锁紧螺栓22410进行锁紧,从而能够使得加热件222和冷却件223被压紧设置在沟槽2210内。

79.保温组件226包括上保温板2261和侧保温板2262,上保温板2261套设在加热部2212的外部,且上保温板2261的底部与保温部2211的顶部相贴合,设置上保温板2261,一方面能够降低载板221的热传导,另一方面能够起到垫板的作用。侧保温板2262具有四个,四个侧保温板2262分别围设在上保温板2261 及保温部2211的周围,安装后,侧保温板2262的上端面与上保温板2261的上端面相齐平,锁紧件224的上端面与加热部2212的上端面相齐平。

80.可以理解地,锁紧螺栓22410的外部套设有弹性件22601,弹性件22601压紧于压紧件2254与锁紧螺母2260之间。通过设置所述弹性件22601,因弹性件 22601具有补偿作用,具体地,锁紧螺母2260与压紧件2254之间具有一定距离,当下加热机构在加热时,根据热胀冷缩的原理,使得下加热机构221和隔热组件225膨胀,弹性件22601被压缩,进而不会对加热件222和冷却件223造成过度挤压,防止加热件222及冷却件223损坏。在本实施方式中,弹性件22601 为碟形弹簧,在其他未示出的实施方式中,弹性件22601还可以是压缩弹簧、弹片或者开口垫圈等弹性部件。

81.在本实施方式中,锁紧件224为罩壳,所述罩壳下端敞口设置,所述罩壳罩设在载板221及隔热组件225的外部。所述罩壳的上端开设有开口2240,开口2240与加热部2212相对应。多个锁紧螺栓22410设置在所述罩壳顶部靠近开口2240的一侧,每个锁紧螺栓22410依次穿过上保温板2261、保温部2211、固定板2251、隔热板2252、防护板2253以及压紧件2254后并延伸至压紧件2254 的外部,然后使用锁紧螺母2260对锁紧螺栓22410进行锁紧,

并且,所述罩壳的顶部与加热部2212基本齐平,使加热件222和冷却件223与沟槽2210充分贴合。

82.在其他未示出的实施方式中,锁紧件224还可以是抱箍,所述抱箍呈c型结构,所述抱箍具有弹性,且所述抱箍具有两个,两个所述抱箍抱合设置在载板221与隔热组件225的外部,且c型两端分别压紧固定载板221的顶部和隔热组件225的底部,此处不作限定,只需对载板221与隔热组件225进行压紧固定的装置即可。

83.进一步地,所述真空共晶焊接装置还包括第一温度传感器227,所述第一温度传感器227设置在载板221上,从而能够实时检测载板221的温度。具体地,所述壳体21上开设有与所述第一温度传感器227相配合的通孔(图未示出),所述第一温度传感器227的一端穿过所述通孔后与载板221连接。

84.可以理解地,下加热机构22的周围还设置有支撑板220,支撑板220与壳体21固定连接。

85.进气组件23包括第一进气管231和第二进气管232,第一进气管231与第二进气管232均位于下加热机构22的上方,当上腔体组件1与下腔体组件2闭合后,第一进气管231与第二进气管232均位于上腔体12内,从而向上腔体12 的内腔中充保护气体,从而能够防止零部件氧化,进而提升零部件的焊接效果。

86.进一步地,第一进气管231与第二进气管232上均开设有多个出气孔(图未示出),从而能够使得保护气体能够更快速地进入至上腔体12内,且上腔体 12内的气体分布得更加均匀。在本实施方式中,该保护气体为n2、h2、n2/h2或甲酸气体等工艺气体。

87.下腔体21连接有抽真空组件25,抽真空组件25包括真空管路251、真空压力计252以及真空阀门253,真空管路251的一端穿设下腔体21,与下腔体 21连通,真空管路251的另一端与真空泵(图未示出)抽气口连接,且真空泵 251对上腔体12进行抽真空处理。真空压力计252和真空阀门253均设置在真空管路251上,真空压力计252用于检测上腔体12内的真空度大小,真空阀门 253用于控制真空管路251的通断。

88.另外,真空共晶焊接装置还包括第二温度传感器26,第二温度传感器26设置在下腔体21上,第二温度传感器26用于检测下腔体21的温度。具体地,下腔体21的底部开设有安装孔(图未示出),且所述安装孔为盲孔,第二温度传感器26设置在所述安装孔内。

89.使用时,首先将所述密封腔体上腔体进行抽真空,直至真空压力计检测该密封腔体内的压力至2mbar,停止抽气,真空电子阀253关闭,向第一进气管 231内通入n2至1000mbar,然后在再一次对该密封腔体进行抽真空,直至真空压力计检测密封腔体的压力至2mbar,停止抽气,真空电子阀253关闭,继续向第一进气管231内通入n2至1000mbar,启动发热件132和加热件222,使密封腔体内的温度从室温上升到200℃左右,保持45s,然后,又一次对密封腔体内抽真空至2mbar,向第二进气管232内通入甲酸与n2混合气体,向第一进气管 231通入n2至1000mbar,保持45s,去除焊料、芯片与基板表面的氧化物后,再次启动发热件132和加热件222,将腔体内温度升至300℃左右,此时焊料开始融化,与芯片和基板发生共晶反应,保持30s,继续对密封腔体进行抽真空至 2mbar,使得密封腔体内气体从真空泵251内抽出装置外,保持120s,使熔融焊料内的气泡充分排出,最后关闭发热件132和加热件222,从第一进气管231内通入n2至1000mbar,冷却件223内通入冷却介质,使熔融焊料冷却凝固,进而完成焊接。

90.本实用新型提供的真空共晶焊接装置,将上加热机构13独立于密封腔体以外,与现有技术相比,零部件焊接时产生的氧化物不会附着在上加热机构13的表面,进而避免了上加热机构13的表面被污染,且节省所述密封腔体的内部空间。

91.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改。本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。