1.本发明涉及炼钢厂连铸工序中间包领域,尤其涉及一种近终型超薄异型钢连铸用长寿命中间包及使用方法。

背景技术:

2.中间包是连铸生产中的一个重要装置,主要用于承接和临时存储大包钢水,实现结晶器中钢水的稳定流动。但是,采用现有中间包进行浇注时,存在钢液停留时间短、各流响应时间一致性差、死区比例大等问题,导致钢液中夹杂物难以有效上浮、各流铸坯一致性差等问题,致使铸坯质量偏低且存在一定的波动性。同时,由于近终型超薄异型坯连铸中间包长度大、流速快,导致中间包寿命偏低,降低了连铸生产效率,使之成为炼钢生产中产量提升的限制环节。

3.中国专利文献cn 206622605 u(201720366794.2)公开一种三机三流板坯连铸中间包,中间包包体采用t型结构,在中间包包体和钢水空腔之间设置有中间包内衬,钢水空腔的t型交叉口处设置有u形挡渣墙,u形挡渣墙的两端固定连接中间包内衬,将钢水空腔分成冲击区和注流区,在u形挡渣墙的两个侧墙上分别开设有连通冲击区和注流区的导流孔;注流区设置有三个出钢口,分别为第一出钢口、第二出钢口和第三出钢口,下支撑砖和第一出钢口之间、下支撑砖和第三出钢口之间均设置有挡坝。能保证钢水均匀分配至各个出钢口,以匹配大型转炉使用,提高生产能力,又能减少各流钢水温差,促进夹杂物上浮,延长中间包耐火材料的使用寿命。

4.上述专利提供的中间包,通过挡坝增加第一和第三出钢口的钢液流速,能够提高钢液停留时间,但是钢液流速会显著下降,因此会导致温降增加,为保证浇注稳定必须增加大包钢水温度,因此成本较高。上述专利为板坯中间包,出钢口较大,一定程度上能够缓解上述问题。但是,超薄异型坯所用中间包出钢口小,腹板仅为90mm,如果采用上述专利的中间包结构,会加剧钢水温降。此时,为了保证正常生产,大包钢水温度必须提高的更高,这样就会导致精炼电耗增加、大包侵蚀增加,中间包侵蚀增加。同时,上述专利中间包只有三个出口,浇铸时,中间包内钢液流场相对稳定。但是,若中间包出口增多,或中间包长度变大,会使包内流场更加复杂,上述专利中间包难以实现钢水的稳定高效浇注。

技术实现要素:

5.本发明为了解决上述现有技术的不足,提供一种近终型超薄异型钢连铸用长寿命中间包及使用方法。

6.为实现上述目的,本发明所采取的技术方案是:

7.一种近终型超薄异型钢连铸用长寿命中间包,包括中间包本体和中间包本体内部的用于容纳钢水的空腔,所述中间包本体由一对平行设置的第一侧壁、第二侧壁、第三侧壁以及它们之间的包底组成;所述第三侧壁中部向外突出形成外凸部;

8.外凸部设置有圆筒形挡墙,挡墙将空腔分成圆形冲击区和注流区,挡墙上端设置

有溢流口,挡墙上设置有挡墙出口;

9.挡墙和第二侧壁之间设有两条挡坝,挡坝的两端分别连接第二侧壁和挡墙,挡坝上设有挡坝出口;两条挡坝将注流区分为三个区域,每个区域内均包含一组中间包出口。

10.本发明所述近终型超薄异型坯腹板厚度为90mm。

11.优选的,所述外凸部为直板形或圆弧形。

12.优选的,挡墙的高度为440~460mm;厚度为80~120mm,外径500~600mm。

13.优选的,溢流口为上端开口的凹槽,凹槽形状为方形、圆形、椭圆形或矩形。优选的,溢流口的数量为3个,沿挡墙圆周均匀分布。

14.优选的,挡墙出口为方形、圆形、椭圆形或者矩形;挡墙出口数量为2个,以中间包俯视图中间轴为轴对称设置。挡墙出口方为斜向下,与水平面的角度为15~25

°

。挡墙出口直径为60~65mm,挡墙出口中心高度距离包底190~210mm。优选的,挡墙出口的横截面面积大于等于中间包长水口面积的1/2。

15.优选的,挡坝为长方体或者梯形体,优选长方体。挡坝与第二侧壁的夹角为25~35

°

;优选的,挡坝高度为160~200mm。

16.优选的,挡坝出口的形状为圆形、椭圆形、方形或矩形。挡坝出口距离包底的高度为19~21mm,距离第二侧壁的水平垂直距离为350~450mm,挡坝出口直径为59~61mm。

17.优选的,每组中间包出口包括两个出口;三组中间包出口沿包底长度方向均匀设置,且位于宽度方向的中心位置。

18.本发明还提供上述近终型超薄异型钢连铸用长寿命中间包的使用方法,包括以下步骤:

19.(1)移动近终型超薄异型钢连铸用长寿命中间包,将装置的下水口下端对应于h型结晶器的翼缘三角区中心点处;

20.(2)通过大包长水口将钢液注入中间包的圆形冲击区内,钢液通过挡墙出口流出,到达位于中间包两端的中间包出口;钢液依次通过挡墙出口、挡坝出口,到达位于钢包中部的中间包出口;

21.当液面达到浇注液位时,开始浇注;根据铸坯拉速,钢水通过上水口、下水口,注入h型结晶器;

22.(3)浇注结束后,通过液压缸将盲孔下水口推至原下水口处,进行堵流;

23.(4)下水口达到使用极限时,通过液压缸推拉进行下水口更换,再进行正常生产。

24.本发明能够解决超薄异型坯浇注过程中存在的中间包包壁的冲击大、侵蚀快,中间包钢液流场、温度场分布的不对称的问题,增加并稳定各流钢液在中间包内的停留时间和一致性,增强夹杂物去除能力,从而提升异型坯质量、降低各流铸坯质量的波动,同时也可提高中间包使用寿命,实现异型坯连铸机批量稳定低成本生产。

25.本发明技术方案所产生的有益效果:

26.(1)本发明所述中间包结构简单,并且可在现有中间包上进行改造,不需要对原有中间包包壳进行改造,主要通过改变中间包内耐火材料的造型进行调整,因此改造成本低,同时也不会增加相关备品备件,因此维护成本较低。

27.(2)相对于现有技术挡墙高度低于钢水液面的情况,本发明设置高于钢水液面、低于覆盖剂上表面的挡墙,一方面可以提高钢液在中间包的停留时间,增强夹杂物上浮,从而

提高钢液纯净度,另一方面也可以改善中间包内流场,提高各流响应时间和各流钢液在中间包内停留时间的一致性,提高各流铸坯质量的稳定性。

28.(3)挡墙双孔分流可以减少钢液对中间包包壁的冲击,降低包壁侵蚀,增加中间包使用寿命。

29.(4)中间包出口以中间包俯视图中心线为对称轴对称布置,结合挡墙、挡坝的结构设置,可以提高中间包内钢液流场的均匀性,进一步改善中间包内流场,提高各流响应时间和各流钢液在中间包内停留时间的一致性,提高各流铸坯质量的稳定性,能够适用于孔径较小,出口较多的中间包。

30.(5)下水口后敞开浇注,结构简单、成本低,能够满足常规近终型超薄异型坯的批量稳定生产。

附图说明

31.图1为本发明中间包结构示意图。

32.图2为本发明所述中间包俯视图。

33.图3为本发明所述中间包挡墙立体图。

34.图4为本发明所述中间包挡坝立体图。

35.图5为本发明所述下水口在结晶器内的对应位置示意图。

36.其中:1、上水口,2、下水口,3、下水口流出的钢液,4、坐砖,5、中间包本体,6、中间包内钢液,7、结晶器内钢液,8、结晶器,9、挡坝,10、结晶器中心线,11、中间包中心线,12、挡坝出口,13、挡墙,14、溢流口,15、挡墙出口,16、中间包出口;17、长水口浇注位置;501、第一侧壁,502、第二侧壁,503、第三侧壁,504、外凸部。

具体实施方式

37.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

38.如图1所示,是本发明的一种具体实施方式,近终型超薄异型钢连铸用长寿命中间包装置,包括中间包本体5和中间包本体5内部的用于容纳钢水的空腔,所述中间包本体5由一对平行设置的第一侧壁501、第二侧壁502、第三侧壁503以及它们之间的包底组成;

39.所述第三侧壁503中部向外突出形成外凸部504,外凸部504为直板形或圆弧形。

40.外凸部设置有圆筒形挡墙13,挡墙13将空腔分成圆形冲击区和注流区;圆形冲击区死角少,可提高大包钢水进入中间包后流场的均匀度。挡墙高度高于中间包稳定浇注时的钢液液面、低于中间包覆盖剂上表面。挡墙13的高度为440~460mm;厚度为80~120mm,外径500~600mm。中间包稳定浇注时液面高度一般为420~440mm,略低于挡墙高度。

41.挡墙13上端设置有溢流口14,溢流口14为上端开口的凹槽,形状优选方形,也可以是圆形、椭圆形和矩形。当钢液过高的时候,钢水能够从溢流口14溢流出,保护渣从溢流口进行全包范围内的流动。溢流口14的数量优选为3个,沿挡墙圆周均匀分布。如果溢流口14过多,会造成钢液从挡墙上面流过,破坏中间包内流场,降低中间包效果。若溢流口过少则降低溢流的效果。

42.挡墙13上设置有挡墙出口15,挡墙出口15可以为方形、圆形、椭圆形或者矩形,优

选圆形;挡墙出口15数量为2个,以中间包俯视图中间轴(中间包中心线11)为轴对称设置。挡墙出口15的出口方向为斜向下,与水平面的角度为15~25

°

,挡墙出口15直径为60~65mm,挡墙出口15中心高度距离包底190~210mm。中间包挡墙13上挡墙出口15的横截面面积大于等于中间包长水口面积的1/2。挡墙13形成的圆形冲击区可以对钢液进行充分缓冲,不会造成中间包液面波动;也不会对浇注区产生扰动,利于中间包浇注区的稳定。挡墙13和第二侧壁502之间设有挡坝9,挡坝9为长方体或者梯形体,优选长方体。挡坝高度为160~200mm;挡坝9的两端分别连接第二侧壁502和挡墙13。

43.挡坝9与第二侧壁502的夹角为25~35

°

,两条挡坝组成类倒“v”字型。带夹角的挡坝可以缓解钢水冲击,提高挡坝在钢水中的抗变形能力,提高挡坝的寿命。两条挡坝将注流区分为三个区域,每个区域内均包含一组中间包出口16。

44.挡坝9上设置有一个挡坝出口12,挡坝出口12的形状优选圆形,也可是椭圆形、方形和矩形。挡坝出口12距离包底的高度为20mm,距离第二侧壁502的水平垂直距离为350~450mm,挡坝出口12直径为60mm;可缓解钢液从两侧进入中间区域的冲击,增加中间部分内钢液在中间包内的停留时间。

45.每组中间包出口16包括两个出口;三组中间包出口16沿包底长度方向等间距设置,以中间包俯视图中间轴(中间包中心线11)为轴对称设置,且位于宽度方向的中心位置。一组中间包出口中两个出口中心之间的距离根据规格确定,比如铸坯规格为575mm*450mm时距离为418mm;铸坯规格为750mm*370mm时距离为595mm;1024mm*390mm规格时距离为852mm。

46.所述中间包出口设置有上水口1,且由座砖4固定,上水口1下端连接下水口2。

47.一种近终型超薄异型钢连铸用长寿命中间包装置的使用方法,包括以下步骤:

48.(1)将近终型超薄异型钢连铸用长寿命中间包按照附图中所示结构进行连接和组装。

49.(2)移动近终型超薄异型钢连铸用长寿命中间包,将装置的下水口下端对应于h型结晶器的翼缘三角区中心点处。

50.具体的,每对下水口分别对应于一个h型结晶器的两个翼缘三角区中心点。

51.(3)大包通过大包长水口将钢液注入中间包冲击区。对于中间的注流区部分,钢液依次通过挡墙上的出口、挡坝出口,到达中间包出口16。克服常规中间包中间的浇注区钢液停留时间太短,也就是所谓的“短路流”,不利于夹杂物上浮的缺陷。待中间包内钢液液位达到浇注液位,开始浇注,根据铸坯拉速,钢水通过上水口、下水口,注入h型结晶器。浇注液位一般为220mm左右。

52.(4)浇注结束后,通过液压缸将盲孔下水口推至原下水口处,进行堵流。

53.(5)下水口达到使用极限时,通过液压缸推拉进行下水口更换,再进行正常生产。

54.实施例1:

55.使用本发明所述近终型超薄异型钢连铸用长寿命中间包装置进行连铸生产,本实施例中,中间包参数如下:

56.挡墙13高度440mm,挡墙厚度100mm,挡墙外径550mm;

57.挡墙出口15为圆形,直径60mm,挡墙出口15中心处距包底高度210mm,挡墙出口15与水平面夹角为20

°

;

58.挡坝9高度160mm,挡坝出口12为圆形,直径40mm;挡坝9与第二侧壁502的夹角为30

°

;

59.挡坝出口12中心处距离第二侧壁502的水平方向垂直距离为400mm,挡坝出口12的高度20mm;挡坝出口12的直径为60mm;

60.挡墙出口15和挡坝出口12在水平方向上的距离为1450mm。

61.实施例2:

62.使用本发明所述近终型超薄异型钢连铸用长寿命中间包装置进行连铸生产,本实施例中,中间包参数如下:

63.挡墙13高度450mm,挡墙厚度80mm,挡墙外径500mm;

64.挡墙出口15为圆形,直径60mm,挡墙出口15中心处距包底高度200mm,挡墙出口15与水平面夹角为15

°

;

65.挡坝9高度200mm,挡坝出口12为圆形,直径40mm;挡坝9与第二侧壁502的夹角为25

°

;

66.挡坝出口12中心处距离第二侧壁502的水平方向垂直距离为350mm,挡坝出口12的高度20mm;挡坝出口12的直径为60mm;

67.挡墙出口15和挡坝出口12在水平方向上的距离为1450mm。

68.实施例3:

69.使用本发明所述近终型超薄异型钢连铸用长寿命中间包装置进行连铸生产,本实施例中,中间包参数如下:

70.挡墙13高度460mm,挡墙厚度120mm,挡墙外径600mm;

71.挡墙出口15为圆形,直径65mm,挡墙出口15中心处距包底高度190mm,挡墙出口15与水平面夹角为15

°

;

72.挡坝9高度180mm,挡坝出口12为圆形,直径40mm;挡坝9与第二侧壁502的夹角为30

°

;

73.挡坝出口12中心处距离第二侧壁502的水平方向垂直距离为450mm,挡坝出口12的高度20mm;挡坝出口12的直径为60mm;

74.挡墙出口15和挡坝出口12在水平方向上的距离为1450mm。

75.对比例1:

76.使用以下参数的中间包连铸生产近终型超薄异型钢,与实施例1不同的是,中间包的挡墙13高度260mm,挡墙13无出口,无挡坝。

77.对比例2:

78.使用以下参数的中间包连铸生产近终型超薄异型钢,与实施例1不同的是,中间包的挡墙13高度260mm,挡墙出口15直径25mm,挡墙出口15高度100mm,挡坝9高度50mm。

79.对比例3:

80.使用以下参数的中间包连铸生产近终型超薄异型钢,与实施例1不同的是,中间包挡墙13高度260mm,挡墙出口15直径35mm,挡墙出口15高度80mm;挡坝9高度200mm。

81.实施例1~3及对比例1~3生产的近终型超薄异型钢铸坯规格为750mm

×

370mm,腹板为90mm,各流响应时间、停留时间、稳定时间及死区比例见表1所示。

82.表1实施例和对比例主要效果对比

[0083][0084]

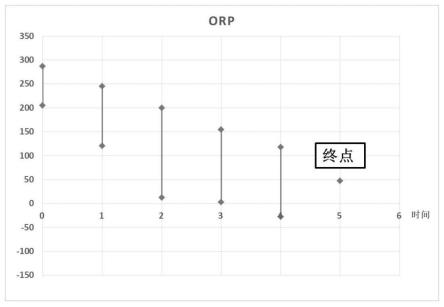

对比表1中数据可知,实施例1~3在响应时间、平均停留时间、稳定时间三个方面的各流差异性均较对比例有显著改善,其中响应时间的各流差异降低16.8s,平均停留时间的各流差异降低64.6s,稳定时间的各流差异降低56.7s。表明本发明所述装置具有稳定各流钢液流动的效果。

[0085]

对比表1中数据可知,实施例1~3的总停留时间提高158.4s,同时各流响应时间最低38s,本发明实施例提供的技术方案通过对中间包结构的改进,能够优化流场,增加中间浇注区钢液的停留时间,解决了“短路流”问题,表明本发明的中间包具有增加钢液在中间包停留时间的效果,为钢液中的夹杂物上浮提供更有利条件。

[0086]

对比表1中数据可知,实施例1~3的死区体积降低16.2%,表明本发明中间包的结构改进,能够增加远端的流速,降低死区体积比例,可以有效提高中间包利用效率。

[0087]

对比表1中数据可知,实施例1~3的在停浇最高温度基本一致的条件下,连浇时间增加25h,寿命相对增加67.7%,表明本发明所述中间包结构改变后,钢液流场更加稳定,降低了钢液对中间包的冲击,减少了钢液对中间包工作层的冲击侵蚀,因此能够提高中间包使用寿命。

[0088]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。