一种核动力部件用15

х

3h

мфа

壳体锻件制造方法

技术领域

1.本发明涉及镍铬高性能合金领域,尤其一种核动力部件用15х3hмфа壳体锻件制造方法。

背景技术:

2.镍铬合金是铁、镍、铬为基体,辅以其他元素,具有良好力学性能,并且在严苛环境下依旧具有良好的稳定性,由于该类合金的优秀性能,并且该类合金还有具有研发潜力。因此镍铬合金是航空航天设备,能源设备,远洋航海设备,石油化工设备等高精尖工业设备中不可缺少的重要材料,目前随着第三代核电站的发展,核电设备的设计要求也越来越高,所以对于核电设备外壳的使用寿命和安全性有更高的要求。

3.目前制造一型核动力部件用壳体,壳体使用进口的俄制15х3hмфа合金,现在这合金高度依赖进口,并且国内没有该材料热处理制度的经验,按照传统处理低合金钢锻件的工艺,会造成锻后晶粒及组织不均匀,根本不能满足锻件的服役温度在-20℃~350℃之间,锻件性能要求350℃的高温拉伸需要大于490mpa,韧脆转变温度需低于-20℃的技术要求。

技术实现要素:

4.针对上述现有技术的缺点,本发明的目的是提供一种核动力部件用15х3hмфа壳体锻件制造方法,其优点在于通过控制锻件锻造过程中各方向的变形量,再配合合适的性能热处理制度,优化合金的组分,提高锻后晶粒及组织的均匀度,有利于提高锻件的各向力学性能。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种核动力部件用15х3hмфа壳体锻件制造方法,包括以下步骤:

7.步骤s1:下料,将各元素原料投入加热炉熔炼后冷却制备得钢锭;

8.步骤s2:加热,钢锭以≤600℃装炉,按功率升温至850℃,之后保温,保温时间为t1,钢锭以≤70℃/h的速率升温至1220℃,之后保温,保温时间为t2;

9.步骤s3:锻造,s2加热后的钢锭转运到压机下进行锻造,包括以下变形工步:

10.第一工步:钢锭镦粗和拔长,锻造比≥4,镦粗至h1,冲孔,回炉保温t3;

11.第二工步:钢锭拔长,芯轴拔长至长度为h2,满足h2/h1≥2.5,回炉保温t3;

12.第三工步:马架扩孔至要求尺寸,锻造比≥1.5;

13.步骤s4:锻后热处理,包括:

14.正火扩氢处理:锻件冷却到630~680℃,保温6~7h,然后锻件冷却到250~300℃,保温25~26h,之后加热到870~920℃保温;锻件冷却到250~300℃,保温25~26h,之后加热到640~690℃保温;

15.步骤s5:锻件淬火,锻件以≤600℃装炉,升温到930℃

±

10℃保温,保温时间t4,之后锻件水冷;

16.步骤s6:锻件回火,锻件以≤300℃装炉,升温到660℃

±

10℃保温,保温时间t5,空冷至室温。。

17.进一步的,在步骤s1中,钢锭出炉之后,将钢锭水冒口进行切除,冒口部位去除12~15%,水口部位去除3~5%。

18.进一步的,步骤s2中,t1=钢锭最大有效截面的直径

×

0.25min/mm。

19.进一步的,步骤s2中,t2=钢锭最大有效截面的直径

×

0.5min/mm。

20.进一步的,步骤s3的第一工步和第二工步中,t3=钢锭最大有效截面的直径

×

0.25min/mm。

21.进一步的,步骤s4中,正火扩氢处理中,锻件升温速率为≤80℃/h,870~920℃阶段,保温时间为锻件最大壁厚

×

3.3-3.6h/100mm;正火处理中,640~690℃阶段,保温时间为锻件最大壁厚

×

7.0-7.8h/100mm。

22.进一步的,步骤s5中,升温速率为≤80℃/h,t4=锻件最大壁厚

×

4.2-4.6h/100mm。

23.进一步的,步骤s5中,水冷要求为:锻件离开淬火槽10分钟测得表面温度低于60℃,在水冷结束后3小时内进行回火。

24.进一步的,步骤s6中,升温速率为≤80℃/h,t5=锻件最大壁厚

×

4.6-5h/100mm。

25.进一步的,在步骤s1中,钢锭包括按质量百分比计数的元素:c:0.12~0.16%,mn:0.30~0.60%,si:0.17~0.37%,cr:2.20~2.70%,mo:0.50~0.80%,v:0.08~0.15%,ni:0.80~1.30%,al≤0.010%,cu≤0.20%,co≤0.025%,as≤0.040%,p≤0.010%,s≤0.015%,其余为fe。

26.综上所述,本发明具有以下有益效果:

27.1.通过锻前热处理和相配合的锻造过程,在镦粗和拔长的过程中,在合金适应的范围,进行大锻造比的变形,使合金顺利从铸造态组织转变为锻态组织,并且粉碎粗晶,改善锻态组织;之后严格选择纵向和切向变形窗口,在切向和纵向都得到均匀细小的有方向性的晶粒,为后期纵向及切向的性能打下良好的基础。

28.2.由于在锻造的过程,由于氢析出并偏聚在晶粒微观缺陷中,如晶间间隙处的缺陷处和微裂痕处,在高压和内应力影响下,容易引起微裂变大,最终锻件开裂,固溶于钢中的氢是造成白点缺陷,所以在锻后进行除氢处理,最大程度消除溶解在基体中的氢,之后再通过严格选择正火窗口,细化奥氏体晶粒组织,消除魏氏组织和带状组织,得细小而均匀的组织。

29.3.严格选择淬火的热处理窗口和保温窗口,使合金组织的奥氏体充分转变得到,均匀细小的贝氏体组织。

30.4.严格控制回火的温度窗口和回火时间,消除合金组织在锻造过程中积累的内应力,避免性能试验时大模拟的长时间保温导致强度降低太多。

附图说明

31.图1是一种核动力部件用15х3hмфа壳体锻件制造方法的步骤示意图。

32.图2是步骤s1中钢锭的示意图。

33.图3是试样1的金相图。

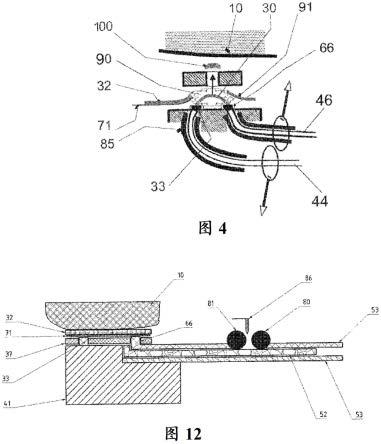

34.图4是试样2的金相图。

35.图5是试样3的金相图。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的方案作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。

37.实施例1:

38.一种核动力部件用15х3hмфа壳体锻件制造方法,如图1所示,包括以下步骤:

39.步骤s1:下料,将各元素原料投入加热炉熔炼后冷却制备得钢锭。本实施例中,钢锭规格为20t,冒口部位去除12~15%,水口部位去除3~5%,如图2所示,下料后尺寸a=1245mm,b=1165mm,c=1905mm。

40.钢锭包括按质量百分比计数的元素:c:0.12~0.16%,mn:0.30~0.60%,si:0.17~0.37%,cr:2.20~2.70%,mo:0.50~0.80%,v:0.08~0.15%,ni:0.80~1.30%,al≤0.010%,cu≤0.20%,co≤0.025%,as≤0.040%,p≤0.010%,s≤0.015%,其余为fe。

41.步骤s2:加热,钢锭以≤600℃装炉,按功率升温至850℃,之后保温,保温时间为t1,t1=钢锭最大有效截面的直径

×

0.25min/mm,t1为311.25min。之后以≤70℃/h的速率升温至1220℃,保温时间为t2,t2=钢锭最大有效截面的直径

×

0.5min/mm,t1为622.50min。

42.步骤s3:锻造,s2加热后的钢锭转运到压机下进行锻造,包括以下工步:

43.第一工步:将锻件镦粗到拔长到锻造比为4,镦粗至h1=950mm,冲孔回炉保温t3,t3=钢锭最大有效截面的直径

×

0.25min/mm,t3为250min。

44.第二工步:钢锭拔长,首先在钢锭中穿入ф530mm芯棒,芯轴拔长至长度为h2=3240mm,h2/h1=3.4,确保产品有足够的纵向变形量,之后钢锭回炉保温t3,t3为250min。

45.第三工步:马架扩孔至尺寸一火完成,锻比=1.8,确保产品有足够的切向变形量。

46.步骤s4:锻后热处理,包括:

47.正火扩氢处理:锻件冷却到630℃,保温6h,然后锻件冷却到25℃,保温25h,之后加热到870℃保温;锻件冷却到250℃,保温25h,之后加热到640℃保温。

48.步骤s5:锻件淬火,锻件以≤600℃装炉,淬火制度为:≤600℃装炉,按≤80℃/h的速率升温至920℃,保温6h,水冷,水冷应持续到坯料离开淬火槽10分钟测得表面温度低于60℃,淬火结束后3小时内进行回火。

49.步骤s6:将锻件进行回火,回火制度为:≤300℃装炉,按≤80℃/h的速率升温至650℃,保温6.5h,空冷至室温。

50.步骤s7:粗加工,ut探伤。

51.实施例2:

52.与实施例1不同的步骤在于:

53.步骤s4:锻后热处理,包括:

54.正火扩氢处理:锻件冷却到670℃,保温6h,然后锻件冷却到280℃,保温26h,之后加热到900℃保温;锻件冷却到280℃,保温26h,之后加热到670℃保温。

55.步骤s5:锻件淬火,锻件以≤600℃装炉,淬火制度为:≤600℃装炉,按≤80℃/h的速率升温至930℃,保温6h,水冷,水冷应持续到坯料离开淬火槽10分钟测得表面温度低于60℃,淬火结束后3小时内进行回火。

56.步骤s6:将锻件进行回火,回火制度为:≤300℃装炉,按≤80℃/h的速率升温至660℃,保温6.5h,空冷至室温。

57.实施例3:

58.与实施例1不同的步骤在于:

59.步骤s4:锻后热处理,包括:

60.正火扩氢处理:锻件冷却到680℃,保温7h,然后锻件冷却到300℃,保温26h,之后加热到920℃保温;锻件冷却到300℃,保温26h,之后加热到690℃保温。

61.步骤s5:锻件淬火,锻件以≤600℃装炉,淬火制度为:≤600℃装炉,按≤80℃/h的速率升温至940℃,保温6.5h,水冷,水冷应持续到坯料离开淬火槽10分钟测得表面温度低于60℃,淬火结束后3小时内进行回火。

62.步骤s6:将锻件进行回火,回火制度为:≤300℃装炉,按≤80℃/h的速率升温至670℃,保温7h,空冷至室温。

63.理化检测:

64.从实施例1制备的锻件两端取试环做纵向及切向力学性能,并一分为三,分别记作试样1、试样2和试样3。

65.试样1进行模拟加热1,加热制度:650℃保温10h,炉冷。

66.试样2进行模拟加热2,加热制度:650℃保温19h,炉冷。

67.试样3不做处理。

68.之后将3段都进行纵向及切向的室拉,350℃高拉,fatt的测试。测试结果如表1所示:

69.[0070][0071]

表1

[0072]

试样金相检测:

[0073]

试样1:如图3所示,放大规格100μm,晶粒度8级,无晶粒不均匀现象。

[0074]

试样2:如图4所示,放大规格100μm,晶粒度8级,无晶粒不均匀现象。

[0075]

试样3:如图5所示,放大规格100μm,晶粒度8级,无晶粒不均匀现象。

[0076]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0077]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。