1.本发明涉及钛合金管材技术领域,尤其涉及一种低屈强比钛合金细径厚壁管及其制备方法。

背景技术:

2.钛及钛合金材料广泛应用在核工业、化工石化、航空航天、体育用品等领域,同时钛合金对人体无毒、质量轻、比强度高,具有优良的生物相容性和耐腐蚀性,可用作植入人体的植入物材料等,是理想的医用金属材料之一。骨科医疗器械是医疗器械行业的重要子行业之一,从骨科植入物的三个细分领域来看创伤类产品规模占比高,脊柱及人工关节产品增速较快,髓内钉属于典型的骨科创伤类产品。临床中骨折的髓内钉固定技术得到了广泛的应用,闭合带锁髓内钉固定已成为治疗股骨干及腔骨干骨折的首选方法,尤其是对多发性创伤患者。

3.髓内钉传统的加工工艺存在多角度、长跨度、不易弯制、内孔细长等加工难点,会因多次装夹而增加产品误差。髓内钉在钻细长孔时由于内孔细长、钛合金导热性差等原因,容易造成钻孔偏离中心或钻头卡断,从而造成加工成品率偏低。髓内钉在加工的过程中需要折弯一定的弧度,使其与人体骨骼的生理弯曲弧度相适应。目前髓内钉可以进行冷折弯加工,折弯处容易产生应力集中,折弯效果和成型质量较低;也可以进行热折弯或热模压加工,但由于需要进行二次热加工,对钛合金材料带来了潜在显微组织粗大、力学性能降低等问题,也增加了工艺步骤和加工成本。

4.屈服强度比即屈强比是金属材料的一个重要指标,与其他金属材料相比,钛合金的屈服强度与抗拉强度接近即屈强比较高。采用低屈强比的钛合金细径厚壁管材加工髓内钉,可减少或无需再进行中心孔钻孔,在室温下可弯制或模具成型髓内钉弧度,避免热弯或热模压对钛合金材料带来的潜在显微组织粗大、力学性能降低等问题,从而减少材料消耗,并提升加工效率和产品性能。

5.因此,研究得到一种低屈强比的钛合金细径厚壁管,用于骨科中空螺钉、髓内钉,具有重要的价值和意义。

技术实现要素:

6.本发明的目的在于为了克服现有技术的不足而提供一种低屈强比钛合金细径厚壁管及其制备方法。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种低屈强比钛合金细径厚壁管的制备方法,包含如下步骤:

9.1)将超低杂质含量钛合金锭顺次经过开坯、锻造,得到钛合金圆棒;

10.2)将钛合金圆棒经过多道次热挤压加工,得到挤压棒材,挤压棒材经过定尺切割和钻中心孔,得到钛合金拉拔管坯;

11.3)将钛合金拉拔管坯进行多道次复合拉拔,得到拉拔管材;

12.4)将拉拔管材顺次进行固溶、水淬、时效处理,得到管材粗品;

13.5)将管材粗品顺次进行矫直、内孔清洗、外表面无心研磨抛光,得到低屈强比钛合金细径厚壁管。

14.作为优选,步骤1)所述超低杂质含量钛合金锭中,杂质元素的质量百分数如下:c≤0.08%,n≤0.03%,h≤0.015%,o≤0.10%,fe≤0.10%,其他杂质元素的质量百分数独立的≤0.10%;

15.步骤1)所述钛合金圆棒的直径为40~60mm。

16.作为优选,步骤2)所述多道次热挤压加工为2~5道次,挤压棒材的直径为20~30mm,定尺切割的长度为400~600mm,中心孔的直径为2~4mm。

17.作为优选,步骤3)所述多道次复合拉拔为3~6道次,多道次复合拉拔采用长芯杆和固定芯杆复合拉拔,多道次复合拉拔中,芯棒的直径为0.8~4mm,芯棒的直径随道次数增加而减小。

18.作为优选,钛合金拉拔管坯进行预热之后再进行多道次复合拉拔,预热的温度为550~620℃,预热的时间为20~40min。

19.作为优选,每道次拉拔过程中,芯棒固定端和管坯拉拔模具间的距离比芯棒的长度小100~300mm,芯棒随着管坯移动的距离为50~150mm,然后将芯棒沿拉拔方向的反方向抽芯。

20.作为优选,步骤4)所述固溶的温度为850~920℃,固溶的时间为20~40min,时效处理的温度为450~500℃,时效处理的时间为50~90min。

21.作为优选,步骤5)所述矫直为多辊矫直,矫直的过程中,管材粗品预热的温度为700~750℃,保温时间为20~40min;

22.内孔清洗的试剂为氢氟酸和硝酸的混合水溶液,混合水溶液中,氢氟酸的质量分数为5~10%,硝酸的质量分数为30~40%。

23.本发明还提供了一种所述的制备方法制备得到的低屈强比钛合金细径厚壁管,低屈强比钛合金细径厚壁管的外径为7~15mm,内径为0.6~2.0mm,长度为1500~3000mm,屈强比为0.7~0.9。

24.本发明还提供了一种所述的低屈强比钛合金细径厚壁管作为医用植入材料的应用。

25.本发明的有益效果包括以下几点:

26.1)本发明采用超低杂质含量钛合金,使钛合金细径厚壁管的整体屈服强度较低,塑性更好,更易进行挤压、拉拔加工。

27.2)本发明的制备方法进行多道次挤压及拉拔加工,最大程度上保留管材的纵向加工流线,进一步降低屈强比。

28.3)由于整体屈服强度较低及保持了加工流线,使管材拉拔加工性更好,可采用长芯杆和固定芯杆结合的复合工艺拉拔钛合金管材,不需要抽芯机再抽芯,也不需要芯棒进行低熔点镀层,随管材拉拔后脱镀层进而脱芯棒,大幅提升了加工效率。

29.4)本发明的方法解决了传统穿孔轧制、拉拔或机械加工内孔所制备的厚壁管屈强比偏高,后续室温使用过程中成型加工性差的问题,本发明的方法得到的厚壁管材用于制作医用植入物髓内钉、手术工具时可在室温下弯制或模具成型,避免热弯或热模压对钛合

金材料带来的潜在显微组织粗大、力学性能降低等问题。

附图说明

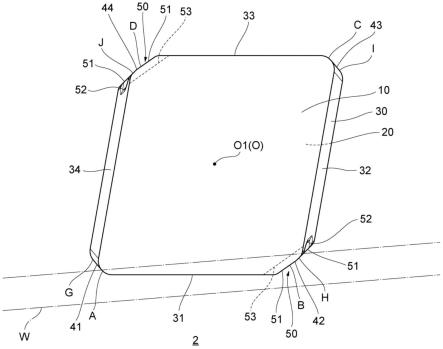

30.图1为实施例1的低屈强比钛合金细径厚壁管的横截面典型显微组织图;

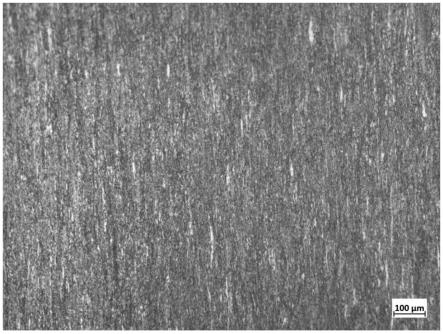

31.图2为实施例1的低屈强比钛合金细径厚壁管的纵截面典型加工流线显微组织图。

具体实施方式

32.本发明提供了一种低屈强比钛合金细径厚壁管的制备方法,包含如下步骤:

33.1)将超低杂质含量钛合金锭顺次经过开坯、锻造,得到钛合金圆棒;

34.2)将钛合金圆棒经过多道次热挤压加工,得到挤压棒材,挤压棒材经过定尺切割和钻中心孔,得到钛合金拉拔管坯;

35.3)将钛合金拉拔管坯进行多道次复合拉拔,得到拉拔管材;

36.4)将拉拔管材顺次进行固溶、水淬、时效处理,得到管材粗品;

37.5)将管材粗品顺次进行矫直、内孔清洗、外表面无心研磨抛光,得到低屈强比钛合金细径厚壁管。

38.本发明中,步骤1)所述超低杂质含量钛合金锭中,优选为杂质元素的质量百分数如下:c≤0.08%,n≤0.03%,h≤0.015%,o≤0.10%,fe≤0.10%,其他杂质元素的质量百分数独立的≤0.10%;进一步优选为杂质元素的质量百分数如下:c≤0.04%,n≤0.02%,h≤0.009%,o≤0.08%,fe≤0.08%,其他杂质元素的质量百分数独立的≤0.09%;超低杂质含量钛合金优选为tc4钛合金。

39.本发明中,采用真空自耗电弧熔炼法制备超低杂质含量钛合金锭,真空自耗电弧熔炼法的次数优选为2~4次,进一步优选为3次;第一次真空自耗电弧熔炼法的真空度优选为1~5pa,进一步优选为2~4pa,更优选为3pa;第一次真空自耗电弧熔炼法的电压优选为25~35v,进一步优选为28~32v,更优选为30v;第一次真空自耗电弧熔炼法的电流优选为1900~2100a,进一步优选为1950~2050a,更优选为2000a;第一次真空自耗电弧熔炼法的漏气率优选≤0.5pa/min,进一步优选≤0.4pa/min;第2~4次真空自耗电弧熔炼法的真空度优选为10~50pa,进一步优选为15~45pa,更优选为20~40pa;第2~4次真空自耗电弧熔炼法的电压优选为25~35v,进一步优选为28~32v,更优选为30v;第2~4次真空自耗电弧熔炼法的电流优选为3900~4100a,进一步优选为3950~4050a,更优选为4000a;第2~4次真空自耗电弧熔炼法的漏气率优选≤0.5pa/min,进一步优选≤0.4pa/min。

40.本发明中,步骤1)所述开坯的温度优选为950~980℃,进一步优选为960~970℃;所述锻造的温度优选为930~950℃,进一步优选为935~945℃,更优选为940℃。

41.本发明中,步骤1)所述钛合金圆棒的直径优选为40~60mm,进一步优选为45~55mm,更优选为50mm。

42.本发明中,步骤2)所述多道次热挤压加工优选为2~5道次,进一步优选为3~4道次;所述多道次热挤压加工的过程中,挤压温度独立的优选为910~930℃,进一步优选为915~925℃,更优选为920℃;挤压比独立的优选为9~10,挤压速度独立的优选为100~120mm/s,进一步优选为105~115mm/s,更优选为110mm/s。

43.本发明中,步骤2)所述挤压棒材的直径优选为20~30mm,进一步优选为22~28mm,

更优选为25~26mm;定尺切割的长度优选为400~600mm,进一步优选为450~550mm,更优选为500mm;中心孔的直径优选为2~4mm,进一步优选为2.5~3.5mm,更优选为3mm;所述钻中心孔优选采用枪钻。

44.本发明步骤2)所述钛合金拉拔管坯为超低间隙钛合金拉拔管坯。

45.本发明中,步骤3)所述多道次复合拉拔优选为3~6道次,进一步优选为4~5道次;多道次复合拉拔优选采用长芯杆和固定芯杆复合拉拔。

46.本发明中,多道次复合拉拔之前插入芯棒,芯棒的直径优选为0.8~4mm;多道次复合拉拔中,芯棒的直径随道次数增加而减小;芯棒的材质优选为1rk91不锈钢。

47.本发明中,钛合金拉拔管坯优选进行预热之后再进行多道次复合拉拔,预热的温度优选为550~620℃,进一步优选为570~600℃,更优选为580~590℃;预热的时间优选为20~40min,进一步优选为25~35min,更优选为30min。

48.本发明中,每道次拉拔过程中,芯棒的一端固定,另一端穿过管材,芯棒固定端和管材拉拔模具间的距离优选比芯棒的长度小100~300mm,进一步优选比芯棒的长度小150~250mm;芯棒的移动速度优选为12~20mm/s,进一步优选为14~18mm/s,更优选为16mm/s;芯棒随着管坯移动的距离优选为50~150mm,进一步优选为80~120mm,更优选为90~110mm,此距离内拉拔过程为长芯杆拉拔,拉拔结束后将芯棒沿拉拔方向的反方向抽芯,再进行下一道次拉拔、抽芯,拉拔、抽芯重复进行;抽芯速度优选为6~9mm/s,进一步优选为7~8mm/s。

49.本发明中,步骤4)所述固溶的温度优选为850~920℃,进一步优选为870~900℃,更优选为880~890℃;固溶的时间优选为20~40min,进一步优选为25~35min,更优选为30min;时效处理的温度优选为450~500℃,进一步优选为460~490℃,更优选为470~480℃;时效处理的时间优选为50~90min,进一步优选为60~80min,更优选为65~75min。

50.本发明中,所述水淬优选为将固溶后的管材放入水池中或流动的水中,所述水淬在室温下进行,将固溶后的管材降温至室温,水淬的时间优选为3~8min,进一步优选为4~7min,更优选为5~6min。

51.本发明中,步骤5)所述矫直优选为多辊矫直,矫直的过程中,管材粗品预热的温度优选为700~750℃,进一步优选为710~740℃,更优选为720~730℃;保温时间优选为20~40min,进一步优选为25~35min,更优选为30min。

52.本发明中,内孔清洗的试剂优选为氢氟酸和硝酸的混合水溶液,混合水溶液中,氢氟酸的质量分数优选为5~10%,进一步优选为6~9%,更优选为7~8%;硝酸的质量分数优选为30~40%,进一步优选为32~38%,更优选为34~36%;内孔清洗的时间优选为3~5min,进一步优选为4min;氢氟酸和硝酸的混合水溶液去除内孔表面的氧化层和其他杂质;内孔清洗完成后优选用高压水冲洗3~5次,再用压缩空气吹干;高压水的压强优选为1~1.5mpa,进一步优选为1.1~1.4mpa,更优选为1.2~1.3mpa;压缩空气的压强优选为0.7~0.9mpa,进一步优选为0.8mpa;压缩空气的排气量优选为0.8~1m3/min,进一步优选为0.9m3/min。

53.本发明中,外表面无心研磨抛光之前优选将管材两端塞入两个伞形橡胶封堵头,防止研磨过程中沙粒及磨屑进入管材内孔,研磨完成后取下伞形橡胶封堵头。

54.本发明还提供了一种所述的制备方法制备得到的低屈强比钛合金细径厚壁管,低

屈强比钛合金细径厚壁管的外径优选为7~15mm,进一步优选为8~12mm;内径优选为0.6~2.0mm,进一步优选为0.8~1.5mm;长度优选为1500~3000mm,进一步优选为1700~2500mm;屈强比优选为0.7~0.9,进一步优选为0.75~0.85,更优选为0.8。

55.本发明还提供了一种所述的低屈强比钛合金细径厚壁管作为医用植入材料的应用;所述医用植入材料优选为骨科中空螺钉或髓内钉。

56.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

57.实施例1

58.采用三次真空自耗电弧熔炼法制备超低杂质含量钛合金锭,第一次真空自耗电弧熔炼法的真空度为2pa,电压为27v,电流为1950a,漏气率为0.48pa/min。第二次和第三次真空自耗电弧熔炼法的真空度均为15pa,电压均为27v,电流均为3950a,漏气率均为0.48pa/min。钛合金锭杂质元素的质量百分数分别为:c≤0.04%,n≤0.02%,h≤0.009%,o≤0.08%,fe≤0.06%,其他各杂质元素的质量百分数均≤0.10%。将超低杂质含量钛合金锭在955℃下开坯,在935℃下锻造,得到直径为55mm的钛合金圆棒。将钛合金圆棒进行3道次热挤压加工,每道次热挤压加工的过程中,挤压温度均为915℃,挤压比均为9,挤压速度均为105mm/s,得到直径为25mm的棒材,定尺切割至500mm长,然后钻削加工直径为2.5mm的中心孔,得到钛合金拉拔管坯。

59.将钛合金拉拔管坯进行3道次复合拉拔,复合拉拔采用长芯杆与固定芯杆复合热拉拔工艺,拉拔之前插入1rk91不锈钢芯棒,钛合金拉拔管坯在600℃下预热30min之后再进行3道次复合拉拔。拉拔过程中芯棒一端固定,另一端穿过管材,芯棒固定端和管材拉拔模具间的距离比芯棒的长度小100mm。拉拔过程中芯棒移动速度为14mm/s,芯棒随管材拉拔移动100mm的距离,此距离内拉拔过程为长芯杆拉拔,然后拉拔动作停止,芯杆与拉拔方向反向抽回芯棒(芯棒的抽回距离等于芯棒随管材的移动距离),抽回芯棒的速度为6.5mm/s,再依次重复上述拉拔、抽芯的过程,直至完成3道次复合拉拔,得到拉拔管材。3道次复合拉拔中,管材外径依次为25mm、18mm、12mm,芯棒直径依次为2.5mm、2.0mm、1.5mm。

60.将拉拔管材在850℃下固溶25min后放入室温水池中进行水淬,水淬的时间为4min,然后在450℃下时效处理60min,得到管材粗品。将管材粗品进行多辊矫直,矫直的过程中,管材粗品预热的温度为750℃,保温时间为20min,然后采用含有氢氟酸和硝酸的混合水溶液(混合水溶液中,氢氟酸的质量分数为5%,硝酸的质量分数为30%)清洗内孔,清洗内孔的时间为3.5min,再用压强为1.2mpa的高压水冲洗3次,并用压强为0.75mpa的压缩空气吹干,压缩空气的排气量为0.85m3/min,最后在管材两端塞入两个伞形橡胶封堵头,进行外表面无心研磨抛光处理,得到低屈强比钛合金细径厚壁管。

61.实施例1的低屈强比钛合金细径厚壁管的外径为12mm,内径为1.5mm,长度为2000~2500mm,管材屈强比为0.86。

62.实施例1的低屈强比钛合金细径厚壁管的横截面典型显微组织图如图1所示;实施例1的低屈强比钛合金细径厚壁管的纵截面典型加工流线显微组织图如图2所示。由图1可知,低屈强比钛合金细径厚壁管的横截面典型显微组织为等轴组织,由图2可知,低屈强比钛合金细径厚壁管的纵截面有明显的加工流线。

63.实施例2

64.采用三次真空自耗电弧熔炼法制备超低杂质含量钛合金锭,第一次真空自耗电弧熔炼法的真空度为5pa,电压为33v,电流为2050a,漏气率为0.45pa/min。第二次和第三次真空自耗电弧熔炼法的真空度均为45pa,电压均为33v,电流均为4050a,漏气率均为0.45pa/min。钛合金锭杂质元素的质量百分数分别为:c≤0.04%,n≤0.02%,h≤0.009%,o≤0.05%,fe≤0.08%,其他各杂质元素的质量百分数均≤0.10%。将超低杂质含量钛合金锭在975℃下开坯,在945℃下锻造,得到直径为60mm的钛合金圆棒。将钛合金圆棒进行4道次热挤压加工,每道次热挤压加工的过程中,挤压温度均为925℃,挤压比均为10,挤压速度均为115mm/s,得到直径为30mm的棒材,定尺切割至450mm长,然后钻削加工直径为3mm的中心孔,得到钛合金拉拔管坯。

65.将钛合金拉拔管坯进行4道次复合拉拔,复合拉拔采用长芯杆与固定芯杆复合热拉拔工艺,拉拔之前插入1rk91不锈钢芯棒,钛合金拉拔管坯在580℃下预热25min之后再进行4道次复合拉拔。拉拔过程中芯棒一端固定,另一端穿过管材,芯棒固定端和管材拉拔模具间的距离比芯棒的长度小150mm。拉拔过程中芯棒移动速度为18mm/s,芯棒随管材拉拔移动80mm的距离,此距离内拉拔过程为长芯杆拉拔,然后拉拔动作停止,芯杆与拉拔方向反向抽回芯棒(芯棒的抽回距离等于芯棒随管材的移动距离),抽回芯棒的速度为8.5mm/s,再依次重复上述拉拔、抽芯的过程,直至完成4道次复合拉拔,得到拉拔管材。4道次复合拉拔中,管材外径依次为30mm、24mm、16mm、10mm,芯棒直径依次为2.5mm、2.0mm、1.5mm、1.0mm。

66.将拉拔管材在870℃下固溶30min后放入流动的室温水中进行水淬,水淬的时间为8min,然后在470℃下时效处理90min,得到管材粗品。将管材粗品进行多辊矫直,矫直的过程中,管材粗品预热的温度为700℃,保温时间为30min,然后采用含有氢氟酸和硝酸的混合水溶液(混合水溶液中,氢氟酸的质量分数为10%,硝酸的质量分数为40%)清洗内孔,清洗内孔的时间为5min,再用压强为1.5mpa的高压水冲洗4次,并用压强为0.85mpa的压缩空气吹干,压缩空气的排气量为0.95m3/min,最后在管材两端塞入两个伞形橡胶封堵头,进行外表面无心研磨抛光处理,得到低屈强比钛合金细径厚壁管。

67.实施例2的低屈强比钛合金细径厚壁管的外径为10mm,内径为1.0mm,长度为2500~2700mm,管材屈强比为0.82。

68.实施例3

69.采用三次真空自耗电弧熔炼法制备超低杂质含量钛合金锭,第一次真空自耗电弧熔炼法的真空度为3pa,电压为30v,电流为2000a,漏气率为0.46pa/min。第二次和第三次真空自耗电弧熔炼法的真空度均为30pa,电压均为30v,电流均为4000a,漏气率均为0.46pa/min。钛合金锭杂质元素的质量百分数分别为:c≤0.04%,n≤0.01%,h≤0.006%,o≤0.10%,fe≤0.10%,其他各杂质元素的质量百分数均≤0.10%。将超低杂质含量钛合金锭在965℃下开坯,在940℃下锻造,得到直径为40mm的钛合金圆棒。将钛合金圆棒进行3道次热挤压加工,每道次热挤压加工的过程中,挤压温度均为920℃,挤压比均为9.5,挤压速度均为110mm/s,得到直径为20mm的棒材,定尺切割至400mm长,然后钻削加工直径为2mm的中心孔,得到钛合金拉拔管坯。

70.将钛合金拉拔管坯进行4道次复合拉拔,复合拉拔采用长芯杆与固定芯杆复合热拉拔工艺,拉拔之前插入1rk91不锈钢芯棒,钛合金拉拔管坯在550℃下预热20min之后再进行4道次复合拉拔。拉拔过程中芯棒一端固定,另一端穿过管材,芯棒固定端和管材拉拔模

具间的距离比芯棒的长度小100mm。拉拔过程中芯棒移动速度为16mm/s,芯棒随管材拉拔移动50mm的距离,此距离内拉拔过程为长芯杆拉拔,然后拉拔动作停止,芯杆与拉拔方向反向抽回芯棒(芯棒的抽回距离等于芯棒随管材的移动距离),抽回芯棒的速度为7.5mm/s,再依次重复上述拉拔、抽芯的过程,直至完成4道次复合拉拔,得到拉拔管材。4道次复合拉拔中,管材外径依次为20mm、15mm、10mm、8mm,芯棒直径依次为2.0mm、1.6mm、1.2mm、0.8mm。

71.将拉拔管材在850℃下固溶20min后放入室温水池中进行水淬,水淬的时间为6min,然后在450℃下时效处理50min,得到管材粗品。将管材粗品进行多辊矫直,矫直的过程中,管材粗品预热的温度为700℃,保温时间为20min,然后采用含有氢氟酸和硝酸的混合水溶液(混合水溶液中,氢氟酸的质量分数为10%,硝酸的质量分数为40%)清洗内孔,清洗内孔的时间为4min,再用压强为1.3mpa的高压水冲洗5次,并用压强为0.8mpa的压缩空气吹干,压缩空气的排气量为0.9m3/min,最后在管材两端塞入两个伞形橡胶封堵头,进行外表面无心研磨抛光处理,得到低屈强比钛合金细径厚壁管。

72.实施例3的低屈强比钛合金细径厚壁管的外径为8mm,内径为0.8mm,长度为2400~2700mm,管材屈强比为0.78。

73.实施例4

74.采用三次真空自耗电弧熔炼法制备超低杂质含量钛合金锭,第一次真空自耗电弧熔炼法的真空度为4pa,电压为31v,电流为2020a,漏气率为0.4pa/min。第二次和第三次真空自耗电弧熔炼法的真空度均为35pa,电压均为31v,电流均为4020a,漏气率均为0.4pa/min。钛合金锭杂质元素的质量百分数分别为:c≤0.04%,n≤0.02%,h≤0.009%,o≤0.04%,fe≤0.04%,其他各杂质元素的质量百分数均≤0.10%。将超低杂质含量钛合金锭在970℃下开坯,在942℃下锻造,得到直径为60mm的钛合金圆棒。将钛合金圆棒进行3道次热挤压加工,每道次热挤压加工的过程中,挤压温度均为922℃,挤压比均为9.6,挤压速度均为112mm/s,得到直径为30mm的棒材,定尺切割至600mm长,然后钻削加工直径为4mm的中心孔,得到钛合金拉拔管坯。

75.将钛合金拉拔管坯进行4道次复合拉拔,复合拉拔采用长芯杆与固定芯杆复合热拉拔工艺,拉拔之前插入1rk91不锈钢芯棒,钛合金拉拔管坯在620℃下预热40min之后再进行4道次复合拉拔。拉拔过程中芯棒一端固定,另一端穿过管材,芯棒固定端和管材拉拔模具间的距离比芯棒的长度小300mm。拉拔过程中芯棒移动速度为15mm/s,芯棒随管材拉拔移动150mm的距离,此距离内拉拔过程为长芯杆拉拔,然后拉拔动作停止,芯杆与拉拔方向反向抽回芯棒(芯棒的抽回距离等于芯棒随管材的移动距离),抽回芯棒的速度为8mm/s,再依次重复上述拉拔、抽芯的过程,直至完成4道次复合拉拔,得到拉拔管材。4道次复合拉拔中,管材外径依次为30mm、25mm、20mm、14mm,芯棒直径依次为4.0mm、3.2mm、2.5mm、2.0mm。

76.将拉拔管材在920℃下固溶40min后放入流动的室温水中进行水淬,水淬的时间为5min,然后在500℃下时效处理90min,得到管材粗品。将管材粗品进行多辊矫直,矫直的过程中,管材粗品预热的温度为750℃,保温时间为40min,然后采用含有氢氟酸和硝酸的混合水溶液(混合水溶液中,氢氟酸的质量分数为5%,硝酸的质量分数为30%)清洗内孔,清洗内孔的时间为4.5min,再用压强为1.25mpa的高压水冲洗3次,并用压强为0.85mpa的压缩空气吹干,压缩空气的排气量为0.75m3/min,最后在管材两端塞入两个伞形橡胶封堵头,进行外表面无心研磨抛光处理,得到低屈强比钛合金细径厚壁管。

77.实施例4的低屈强比钛合金细径厚壁管的外径为14mm,内径为2.0mm,长度为2700~2900mm,管材屈强比为0.75。

78.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。