1.本发明属于建筑垃圾再生处理技术领域,具体涉及一种建筑垃圾再生骨料表面改性和颗粒增强方法。

背景技术:

2.随着我国城镇化步伐日益加快,许多城乡建筑被拆除,建筑垃圾产生量持续增加,占城市垃圾总量的30-40%,造成了严重的生态危机。由于环保政策紧缩,砂石开采业近乎停滞,天然骨料价格节节攀升,一定程度上增加了建设成本。建筑垃圾资源化利用事关城市生态环境的协调发展,我国建筑垃圾的综合利用已刻不容缓。

3.将建筑垃圾资源化利用,不仅可以缓解对天然资源的消耗,还能够产生巨大的经济效益和社会效益,与我国的可持续发展政策相符合。目前对建筑垃圾的资源化利用是将建筑垃圾通过破碎、悬浮水系去除轻物质、除泥、筛分,得到不同粒径的再生骨料来选择不同的再利用,一般为回填、制造再生路面砖、再生水泥稳定土、再生混凝土等。

4.而建筑垃圾再生骨料与天然骨料相比,颗粒棱角多,表面粗糙,组分中含有硬化水泥砂浆,再加上混凝土块在破碎过程中因损伤累积在内部造成大量微裂纹,导致再生骨料具有孔隙率大、吸水率大、堆积密度小、压碎指标高、表面惰性化程度高等特征,限制了再生骨料的应用范围。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.本发明的目的在于提供一种建筑垃圾再生骨料表面改性和颗粒增强方法,该方法可以修复建筑垃圾再生骨料,降低再生骨料吸水率和压碎值,提高再生骨料表观密度和强度。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种建筑垃圾再生骨料表面改性和颗粒增强方法,所述方法包括以下步骤:

9.步骤一,骨料整形:将建筑垃圾再生骨料混合填充剂置于球磨机内球磨整形,球磨后取出,得到整形后骨料颗粒;

10.步骤二,骨料改性:将分散剂、密封剂与改性剂混合搅拌后得到混合改性溶液,将整形后骨料颗粒置于混合改性溶液中,浸泡后过滤,取出骨料,然后烘干,得到改性后骨料。

11.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,步骤一中,所述球磨整形的时间为8-15min。

12.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,步骤一中,所述建筑垃圾再生骨料是建筑垃圾通过破碎、筛分、水洗、自然晾干得到,粒径范围为5-25mm。

13.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,所述填充剂为生石灰粉,所述生石灰粉与所述再生骨料的质量比为1:(80-120)。

14.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,所述改性剂为

质量分数为20%的有机硅溶胶。

15.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,步骤二中,所述改性剂的添加量为所述建筑垃圾再生骨料质量的10-30%。

16.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,所述分散剂为聚乙烯醇,所述分散剂的添加量为有机硅溶胶质量的0.01-0.03%。

17.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,步骤二中,混合改性溶液的搅拌速率为80

±

4r/min。

18.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,所述密封剂为硅烷偶联剂kh-570,所述密封剂的添加量为有机硅溶胶质量的 1-3%。

19.在如上所述的建筑垃圾再生骨料表面改性和颗粒增强方法,优选,步骤二中,所述烘干的温度为95-105℃,烘干时间为2-4h。

20.有益效果:

21.本发明先对再生骨料进行球磨处理,实现颗粒整形,使得再生骨料的颗粒球形度提高。通过添加填充剂生石灰粉,可以将再生骨料表面存在的微裂纹和孔隙填充,降低再生骨料的孔隙率和吸水率、提升表观密度和颗粒强度。

22.本发明采用的改性剂为纳米sio2硅溶胶溶液,在再生骨料颗粒裂纹和孔隙位置与生石灰水解产物ca(oh)2原位反应生成c-s-h凝胶,提高颗粒表面致密性和强度,修复裂纹降低再生骨料吸水率和压碎值,同时通过c-s-h凝胶的粘结作用也能提高再生骨料的抗裂纹扩展能力。

23.本发明获得的改性后骨料可应用于多种产品中,如:再生路面砖、再生水泥稳定土、再生商品混凝土等,具有强度较高,吸水率较低,质量较稳定等优点,不仅节约天然资源,而且也为建筑垃圾提供了消纳新思路,能够带来较高的社会效益。

24.本发明的建筑垃圾再生骨料表面改性的操作过程简单,不需要复杂的设备和昂贵的原材料,具有较高的经济效益。

附图说明

25.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

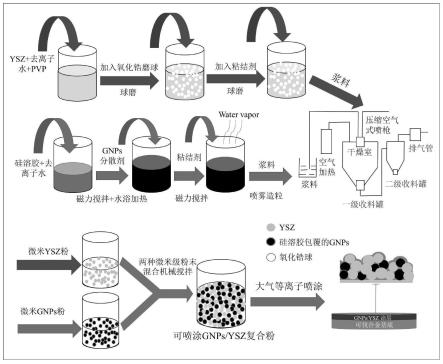

26.图1为本发明实施例的建筑垃圾再生骨料表面改性的原理图。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

28.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

29.本发明提供的一种建筑垃圾再生骨料表面改性和颗粒增强方法,再生骨料表面改性的原理图如图1所示。先对再生骨料进行整形处理,利用磨球与再生骨料相互挤压、碰撞,去除再生骨料表面包裹的水泥砂浆,同时可将再生骨料表面的薄弱组分挤搓掉,使再生骨

料趋于球形,实现颗粒整形。然后添加生石灰粉,填充再生骨料表面存在的微裂纹和孔隙,降低再生骨料的孔隙率和吸水率、提升表观密度和颗粒强度。

30.本发明采用的改性剂为纳米sio2硅溶胶,粒子聚集体系呈三维网状结构,纳米级sio2具有极强的火山灰活性、晶核作用和渗透结晶作用,在再生骨料颗粒裂纹和孔隙位置与生石灰水解产物ca(oh)2原位反应生成c-s-h凝胶,提高颗粒表面致密性和强度,修复裂纹降低再生骨料吸水率和压碎值,同时通过c-s-h凝胶的粘结作用也能提高再生骨料的抗裂纹扩展能力。

31.本发明采用的分散剂为聚乙烯醇,白色固体粉末,在搅拌过程中,引入大量分布均匀的微小气泡,降低改性剂调配混合改性溶液中液体的表面张力,从而导致改性剂中的固体分子纳米sio2更好的分散性。

32.本发明采用的密封剂为硅烷偶联剂kh-570,硅烷偶联剂的分子结构式一般为y-r-si(or)3(式中y-有机官能基,sior-硅烷氧基)。硅烷氧基对无机物具有反应性,有机官能基对有机物具有反应性或相容性。因此,当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的结合层。本发明通过得到“建筑骨料-偶联剂-有机硅溶胶”结构,从而加固改性剂与骨料的结合效果。

33.本发明得到的改性后骨料可以应用于多种产品中,作为新型建筑材料,实现建筑垃圾的再生和循环利用,具有良好的经济效果。

34.本发明提供的一种建筑垃圾再生骨料表面改性和颗粒增强方法,所述方法包括以下步骤:

35.步骤一,骨料整形:将建筑垃圾再生骨料混合填充剂置于球磨机内球磨整形,球磨后取出,得到整形后骨料颗粒;

36.步骤二,骨料改性:将分散剂、密封剂加入到改性剂中并快速搅拌,得到混合改性溶液,搅拌速率为80

±

4r/min(比如76r/min、78r/min、80r/min、 82r/min、84r/min),将整形后骨料颗粒置于混合改性溶液中,浸泡后过滤,取出骨料,然后烘干,得到改性后骨料。

37.本发明的具体实施例中,步骤一中,球磨整形的时间为8-15min(10min、 11min、12min、13min、14min)。球磨整形的时间影响到再生骨料的圆形度,时间太长会导致再生骨料表面的微裂纹进一步扩展,导致再生骨料强度下降;时间太短则不足以破坏粘附在再生骨料表面的水泥砂浆,导致再生骨料吸水率增加。

38.本发明的具体实施例中,步骤一中,建筑垃圾再生骨料是建筑垃圾通过破碎、筛分、水洗、自然晾干得到,粒径范围为5-25mm(比如6mm、8mm、 10mm、15mm、20mm、23mm)。此粒径范围内的再生骨料经过球磨整形和改性处理后粒径依然为5-25mm(比如6mm、8mm、10mm、15mm、20mm、 23mm),此粒径范围内适宜生产再生产品。

39.本发明的具体实施例中,填充剂为生石灰粉,生石灰粉与再生骨料的质量比为1:(80-120)(比如1:80、1:85、1:90、1:95、1:100、1:105、1:110、 1:115)。生石灰粉与再生骨料的质量比影响到再生骨料的裂缝填充情况,生石灰粉含量太少会对再生骨料的裂纹和孔隙填充不足,强度增强不显著,生石灰粉含量太多会有残余,残余粉末会额外消耗混合改性溶液,不利于后续改性工艺的进行。

40.本发明的具体实施例中,改性剂为质量分数为20%的有机硅溶胶,添加量为建筑垃圾再生骨料质量的10-30%(比如12%、14%、16%、18%、20%、 22%、24%、26%、28%、

30%、)。有机硅溶胶的添加量会影响到c-s-h凝胶量,进而影响到c-s-h凝胶量对再生骨料裂纹和孔隙的填充效果。硅溶胶含量过高,溶胶易发生团聚现象,导致硅含量降低,c-s-h的生成量减少,降低再生骨料修复效果;硅溶胶含量过低,导致生成的c-h-s凝胶不足,同样降低再生骨料修复效果。

41.本发明的具体实施例中,分散剂为聚乙烯醇,粉末粒径在120目以上,分散剂的添加量为有机硅溶胶溶液质量的0.01-0.03%(比如0.015%、0.02%、 0.025%)。分散剂添加量过高,会导致混合改性溶液粘稠度上升,流动性下降,容易造成混合改性溶液的絮凝;分散剂添加量过少,影响有机硅溶胶溶液稳定性,含硅基团不能有效“渗透”进入再生骨料表面裂纹中。

42.本发明的具体实施例中,密封剂为硅烷偶联剂kh-570,添加量为有机硅溶胶质量的1-3%(比如1.2%、1.5%、1.8%、2%、2.5%、2.8%)。密封剂含量过高时,早期因自身的缩合交联反应过快,产生大量的凝聚物,导致“架桥”再生骨料与改性剂溶液的反应无法进行;含量过低时,会导致缺少“架桥”数量从而影响再生骨料与改性剂溶液结合作用,削弱再生骨料修复效果。

43.本发明的具体实施例中,步骤二中,烘干的温度为95-105℃(比如100℃、 102℃、104℃),烘干时间为2-4h(比如2.2h、2.4h、2.5h、3h、3.2h、3.4h、 3.5h、4h)。

44.以下实施例和对照例中若无特殊说明,所用的填充剂均为生石灰粉,分散剂为聚乙烯醇pva,密封剂为硅烷偶联剂kh-570。

45.实施例1

46.本实施例提供的一种建筑垃圾再生骨料表面改性和颗粒增强方法,包括以下步骤:

47.步骤一,骨料整形:按照质量份数,将100份建筑垃圾再生骨料混合1 份填充剂置于球磨机内球磨整形10min,使建筑垃圾再生骨料表面附着的水泥砂浆剥离,同时填充剂可以填充再生骨料颗粒表面的裂纹和微孔,过筛去除颗粒表面剥离的砂浆和剩余填充剂,得到粒径范围为5-25mm的整形后骨料颗粒;

48.步骤二,骨料改性:将0.004份分散剂和0.4份密封剂混合添加到20份质量分数为20%的有机硅溶胶溶液中,快速搅拌1min,搅拌速率为80r/min,后静置1min得到改性混合溶液,将得到的整形后骨料颗粒置于改性混合溶液中,液面完全覆盖再生骨料颗粒,室温下浸泡24h后取出,并放置在105℃鼓风干燥箱内干燥3h,取出得到改性后再生骨料。

49.对改性后的再生骨料进行性能测试,性能测试标准参照《混凝土用再生粗骨料gb/t 25177-2010》测试改性后再生骨料的性能数据,数据如下表1 所示。

50.实施例2

51.本实施例提供的一种建筑垃圾再生骨料表面改性和颗粒增强方法,包括以下步骤:

52.步骤一与实施例1中步骤相同,在此不再赘述。

53.步骤二,骨料改性:将0.001份分散剂和0.1份密封剂混合添加到10份质量分数为20%的有机硅溶胶溶液中,快速搅拌1min,搅拌速率为78r/min,后静置1min得到改性混合溶液,将得到的整形后骨料颗粒置于改性混合溶液中,液面完全覆盖再生骨料颗粒,室温下浸泡24h后取出,并放置在100℃鼓风干燥箱内干燥3h。

54.本实施例采用和实施例1相同的性能测试方法,数据如下表1所示。

55.实施例3

56.本实施例提供的一种建筑垃圾再生骨料表面改性和颗粒增强方法,包括以下步骤:

57.步骤一与实施例1中步骤相同,在此不再赘述。

58.步骤二,骨料改性:将0.009份分散剂和0.9份密封剂混合添加到30份质量分数为20%的有机硅溶胶溶液中,快速搅拌1min,搅拌速率为80r/min,后静置1min得到改性混合溶液,将得到的整形后骨料颗粒置于改性混合溶液中,液面完全覆盖再生骨料颗粒,室温下浸泡24h后取出,并放置在100℃鼓风干燥箱内干燥3h。

59.本实施例采用和实施例1相同的性能测试方法,数据如下表1所示。

60.实施例4

61.本实施例中将步骤一中再生骨料的为80份,生石灰粉为1份,其他方法步骤与实施例1相同,在此不再赘述。

62.本实施例采用和实施例1相同的性能测试方法,数据如下表1所示。

63.实施例5

64.本实施例中将步骤一中再生骨料的为120份,生石灰粉为1份,其他方法步骤与实施例1相同,在此不再赘述。

65.本实施例采用和实施例1相同的性能测试方法,数据如下表1所示。

66.对照例1

67.本对照例与实施例1的区别在再生骨料的整形处理时不加入填充剂,且不进行改性处理。

68.骨料整形:将100份建筑垃圾再生骨料置于球磨机内球磨整形10min,使建筑垃圾再生骨料表面附着水泥砂浆剥离,过筛去除颗粒表面剥离的砂浆,得到粒径范围为5-25mm的整形再生骨料,置于105℃鼓风干燥箱内干燥3h。

69.将本对照中得到的骨料采用和实施例1相同的性能测试方法,数据如下表1所示。

70.对照例2

71.本对照例与实施例1的区别在于不添加填充剂但是进行骨料改性,其他与实施例1相同。

72.步骤一,骨料整形:将100份建筑垃圾再生骨料置于球磨机内球磨整形 10min,使建筑垃圾再生骨料表面附着水泥砂浆剥离,过筛去除颗粒表面剥离的砂浆,得到粒径范围为5-25mm的整形后再生骨料;

73.步骤二,骨料改性:将0.004份分散剂添加到20份质量分数为20%的有机硅溶胶溶液中,快速搅拌1min,搅拌速率为80r/min,后静置1min得到改性混合溶液,将得到的整形后骨料颗粒置于改性混合溶液中,液面完全覆盖再生骨料颗粒,室温下浸泡24h后取出,并放置在105℃鼓风干燥箱内干燥 3h,取出得到改性后再生骨料。

74.将本对照中得到的改性后骨料采用和实施例1相同的性能测试方法,数据如下表1所示。

75.对照例3

76.本对照例与实施例1的区别在于不添加密封剂,其他方法与步骤与实施例1相同,

在此不再赘述。

77.将本对照中得到的改性后骨料采用和实施例1相同的性能测试方法,数据如下表1所示。

78.对照例4

79.本对照例与实施例1的区别在于不添加分散剂,其他方法与步骤与实施例1相同,在此不再赘述。

80.将本对照中得到的改性后骨料采用和实施例1相同的性能测试方法,数据如下表1所示。

81.对照例5

82.本对照例与实施例1的区别在于改性剂更替为无机硅溶胶,其他方法与步骤与实施例1相同,在此不再赘述。

83.将本对照中得到的改性后骨料采用和实施例1相同的性能测试方法,数据如下表1所示。

[0084] 表观密度(kg/m3)吸水率(%)压碎值(%)实施例127704.117.4实施例227674.718.1实施例327774.117.9实施例427914.618.2实施例527174.417.7对照例126307.423.9对照例226976.721.3对照例327816.721.4对照例427635.118.9对照例527435.718.8

[0085]

从上表中可知:(1)填充剂起到了填充再生骨料表面微裂纹和微孔的作用;(2)分散剂使改性溶液中的含硅基团更均匀的分布,再生骨料的表面修复作用更全面;(3)偶联剂在有机硅溶胶和骨料之间起到“架桥”作用,形成的“无机再生骨料颗粒-偶联剂-有机硅溶胶-偶联剂-ca(oh)

2”结构,强化了硅溶胶、ca(oh)2与再生骨料的结合作用,有利于和生石灰粉水解产物 ca(oh)2发生原位反应生成c-h-s凝胶,从而修复表面裂纹。

[0086]

综上所述:本发明先对再生骨料进行球磨处理,实现颗粒整形,使得再生骨料的颗粒球形度提高。通过添加填充剂生石灰粉,可以将再生骨料表面存在的微裂纹和孔隙填充,降低再生骨料的孔隙率和吸水率、提升表观密度和颗粒强度。

[0087]

本发明采用的改性剂为纳米sio2有机硅溶胶,在再生骨料颗粒裂纹和孔隙位置与生石灰水解产物ca(oh)2原位反应生成c-s-h凝胶,提高颗粒表面致密性和强度,修复裂纹降低再生骨料吸水率和压碎值,同时通过c-s-h凝胶的粘结作用也能提高再生骨料的抗裂纹扩展能力。

[0088]

本发明获得的改性后骨料可应用于多种产品中,如:再生路面砖、再生水泥稳定土、再生商品混凝土等,具有强度较高,吸水率较低,质量较稳定等优点,不仅节约天然资源,而且也为建筑垃圾提供了消纳新思路,能够带来较高的社会效益。

[0089]

本发明的建筑垃圾再生骨料表面改性的操作过程简单,不需要复杂的设备和昂贵的原材料,具有较高的经济效益。

[0090]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。