1.本实用新型涉及有色金属生产设备,具体涉及一种生产电池级硫酸镍溶液的系统,属于有色金属生产技术领域。

背景技术:

2.随着近几年新能源行业的快速发展,市场对三元电池材料的需求量迅速增加,而硫酸镍和硫酸锰分别作为其中镍、锰元素的主要来源,其全球销量也在逐年增长,具有很大的生产价值。本发明以金属镍和金属锰为主要原料介绍一种工业生产电池级含锰硫酸镍溶液的方法。

3.目前,硫酸镍溶液的制备主要有电解法、湿法回收和镍-硫酸化合法等方法,其中电解法和湿法回收工艺流程较为复杂,能耗较高,生产成本高,且所制得的硫酸镍溶液杂质含量较高,不能满足现有三元电池材料的质量要求;而镍-硫酸化合法利用单质镍直接与硫酸反应,能制备出纯度较高的硫酸镍溶液,但其受浸出效率低、周期长、除杂过程中体系降酸困难、含镍辅料价格高昂等问题影响,致使生产设备投资大、生产流程复杂、辅料成本高。公开号为cn111689530a的发明专利公开了一种硫酸镍溶液的生产方法和装置,该方法先将镍粉与稀硫酸在常温下混合反应8天,得到一定浓度的第一硫酸镍溶液后进行固液分离,然后往滤液中加入新的镍粉与之混合,再按一定速率滴入质量分数为27.5%的双氧水以控制温度在一定范围,反应12h后得到ph为1.5和ni

2

浓度为122g/l的第二硫酸镍溶液,然后往第二硫酸镍溶液中继续按一定速率加双氧水至ph为3.5-4.5,耗时4h,最后经萃取、皂化、除油和过滤得到硫酸镍溶液浸出渣。其能耗较低,清洁环保,且其发明的搅拌装置能有效地搅起釜底沉积的镍粉,提高了反应速率。但全程无外加热源,所用硫酸浓度较低,浸出周期过长;辅料双氧水浓度较高,利用率较低,耗量过大,且加双氧水后需严格监测体系温度并调整双氧水加入速率,辅料及人工成本高;整个“浸出-降酸-除杂”工序复杂,不利于节约生产成本。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种生产硫酸镍溶液的系统,通过浓硫酸浸出、降酸处理以及多次过滤和除杂工序后得到电池级含锰硫酸镍溶液。具有浸出速率快、镍粉且成品中的硫酸镍杂质含量低,生产工序和装置简单,安全环保,生产成本低等特点,具有优良的推广及应用价值。

5.为实现上述目的,本实用新型所采用的技术方案具体如下所述:

6.一种生产硫酸镍溶液的系统,该系统包括化合浸出单元、降酸单元以及除杂单元。化合浸出单元的排液口通过第一输送装置与降酸单元的进液口相连通。降酸单元的排液口通过第二输送装置与除杂单元的进液口相连通。除杂单元的排液口通过第三输送装置与成品储藏罐的进液口相连通。

7.作为优选,所述化合浸出单元包括至少一个化合浸出桶。任意一个所述化合浸出

桶的进料口均连通有镍块投加装置、浓硫酸添加管道以及高温水添加管道。所有化合浸出桶的排液口均与第一输送装置相连通。

8.作为优选,任意一个所述化合浸出桶内均还设置有氢气浓度检测机构、第一硫酸浓度检测装置以及温度检测装置。

9.作为优选,所述降酸单元包括至少一个降酸桶。任意一个所述降酸桶的进料口均连通有镍粉投加装置、第一双氧水添加管道。所有降酸桶的进料口均与第一输送装置相连通,所有降酸桶的排液口均与第二输送装置相连通。

10.作为优选,任意一个所述降酸桶内均还设置有加热机构。所述加热机构为设置在降酸桶桶壁和/或桶底的电加热丝或电加热管或热水加热装置(例如直接通过管道通入热纯水)。

11.作为优选,任意一个所述降酸桶内均还设置有搅拌机构。所述搅拌机构包括搅拌电机、搅拌轴以及搅拌桨叶。所述搅拌电机设置在降酸桶的顶盖上,搅拌轴的上端与搅拌电机相连接,其下端穿过顶盖后伸入至降酸桶的内部,搅拌桨叶设置在位于降酸桶的内部的搅拌轴上。降酸桶的侧部还设置有循环清液槽,循环清液槽的底部与降酸桶相连通,并且在循环清液槽与降酸桶之间的连通孔上设置有滤网。在降酸桶的顶盖上位于搅拌电机的一侧还设有压力泵。搅拌轴与搅拌桨叶的内部为相互连通的空腔结构,并且搅拌桨叶开设有多个与其内腔相连通的喷孔。压力泵进液管的进液端投入至循环清液槽的液面以下,其排液管的排液口与搅拌轴的空腔相连通。

12.作为优选,任意一个所述降酸桶内均还设置有第二硫酸浓度检测装置以及ph检测机构。

13.作为优选,所述除杂单元包括第一过滤装置、第一除杂桶、第二过滤装置、第二除杂桶以及第三过滤装置。第一过滤装置、第一除杂桶、第二过滤装置、第二除杂桶、第三过滤装置通过滤液输送管道依次串联连通。第一过滤装置的进料口与第二输送装置相连通,第三过滤装置的排液口与第三输送装置相连通。

14.作为优选,所述第一除杂桶的进料口还与第二双氧水添加管道相连通。所述第二除杂桶的进料口还与硫化钠投加装置相连通。

15.作为优选,该系统还包括有控制系统,控制系统与各个部件之间进行有线和/或无线的电信号连接,通过控制系统控制本系统各个部件的启停。

16.在本实用新型中,化合浸出单元实现了金属镍的初步浸取,降酸单元实现了金属镍的进一步浸出,除杂过滤单元实现了含锰硫酸镍溶液的纯化处理,通过化合浸出单元、降酸单元以及除杂过滤单元的综合处理,获得了高品质的电池级含锰硫酸镍溶液。

17.在本实用新型中,降酸桶中会加入大量新鲜的金属镍粉和低浓度双氧水,通过搅拌混合作用,进而增大溶液和金属的接触面积,进而加快浸取和降酸速率。在所述降酸桶的外部增设与降酸桶内腔相连通的循环清液槽,循环清液槽与降酸桶内腔之间的通孔处设置有滤网,滤网的作用仅使得降酸桶内的清液进入到循环清液槽内,与此同时,降酸桶内搅拌机构的搅拌轴以及搅拌桨叶均为中空的管腔式结构,并且搅拌轴的内腔与搅拌桨叶的内腔相连通,与此同时,搅拌桨叶上还开设有均匀分布的且其内腔相连通的喷孔(如有必要搅拌轴的轴壁上也可开设与其内腔相连通的喷孔);进一步地,通过增设压力泵,将循环清液槽内的清液经由循环管路泵至搅拌轴的内腔中,最后从搅拌桨叶上的喷孔喷出,搅拌桨叶的

旋转,搅动降酸桶内的溶液产生旋流,与此同时,从搅拌桨叶喷孔喷出的高速旋转水流与降酸桶内的旋流溶液碰撞,进而大大提高了降酸桶内部溶液的混流效果,并且喷射的高速旋转水流本身就是降酸桶内溶液的一部分,即在不改变降酸桶内部溶液组成性质的前提下,本实用新型采用特制的搅拌机构配合特殊的降酸桶,大大提高了金属浸取和降酸速率。

18.在本实用新型中,所述控制系统可以控制各个单元以及各个单元的组成部件的启停,并根据预设程序控制它们之间的配合,具有自动化程度高,人工依赖性低以及避免人为操作误差的优点。

19.在本实用新型中,是通过将块状金属镍(纯度>99%)置于化合浸出桶中,并加入浓硫酸溶液(纯度>98%),在80-150℃的条件下,进行初步化合反应,当余酸含量≤150g/l时,再转入降酸降酸桶,同时加入粉状金属镍(纯度>99%)和双氧水,搅拌反应6-12h,最后调节ph值和硫化物进行除杂,经过精密滤布过滤得到硫酸镍溶液。其具有浸出速率快、镍粉且成品中的硫酸镍杂质含量低,生产工序和装置简单,安全环保,生产成本低等特点。

20.采用本实用新型所述生产硫酸镍溶液的系统的具体步骤如下:

21.化合浸出:先在化合浸出桶中加少量热纯水打底,然后投入过量块状金属镍,再按质量比(金属镍:浓硫酸=1:1.7)缓慢分多次加入浓硫酸进行浸出,每次加入不超过1m3,同步监测氢气浓度,氢气浓度超过安全值及时补加热纯水,加酸结束后继续反应8-10h,监测桶内温度,温度低于80℃时,及时补充热纯水,保持温度在80℃以上,当余酸低于150g/l时,进行降酸操作。

22.降酸处理:将前述浸出液转至降酸桶中,根据浸出液酸度按比例(2-4t)投入新鲜的金属镍粉,开启搅拌机构并升温,直至酸度达到10g/l以内;待溶液酸度降至一定范围后,加入稀释后的双氧水(含量为12.5%-15%),直至ph值为3.5-4.5之间,即可进行过滤除杂操作。

23.过滤除杂:将步ph合格后的溶液过滤,在除杂单元中将滤液按“加双氧水(含量≥27%)

ꢀ‑

过滤-加na2s-过滤”依次进行,即得符合电池级硫酸镍、锰溶液标准的含锰硫酸镍溶液。

24.进一步地,本实用新型所述化合浸出桶可用容积不低于50m3(优选为)60m3,实际使用容积一般为40-45m3;所用高温水为70-90℃(例如80℃左右)锅炉蒸汽冷凝水。所用浓硫酸为98%工业硫酸,且过程中酸与镍反应缓慢,加料结束后桶内硫酸浓度为180-240g/l左右,体系最高温度可达85℃。

25.在本实用新型中,在化合浸出过程中,全过程无需搅拌,浸泡15-20h即得含硫酸镍 130-140g/l的浸出液。上述浸出液转移过程中,每个化合浸出桶出液量约为其总量的2/3-3/4,且由于化合桶镍豆没有反应完全,所转出浸出液仅为化合桶镍豆上层液,残留镍豆可用于下次浸出。

26.在本实用新型中,降酸处理过程中,投入的镍粉量根据桶内残酸量及质量比(镍:硫酸=1:1.7)计算得出,一般每30m3浸出液需投1.2-1.4t镍粉(对应残酸量为70-80g/l)。同时还需控制桶内温度至80℃左右并快速搅拌,以加快镍粉与残酸的反应;反应至溶液酸度为 30-40g/l左右时减速搅拌并停止升温。具体地,降酸桶装有特制的钛搅拌杆,可将桶底沉积的镍粉搅起,以增大其反应接触面积,加快降酸速率,整个降酸过程所需时间为8-12h左右。

27.在本实用新型的过滤除杂中:滤液中加双氧水后ph达4.5左右,可使其中的fe离子全部氧化并沉淀,并经过滤(压滤)除去;剩余重金属杂质则通过加na2s即可基本沉淀完全,并经过滤即可除去;最后滤液即符合电池级硫酸镍溶液标准。具体地,一般每30m3滤液只需投入约200kg质量分数为27.5%的双氧水和约10kg na2s去杂。

28.与现有技术相比较,本实用新型的有益技术效果如下:

29.应用本实用新型的技术方案,在保证所得产品的质量符合电池级硫酸镍、锰溶液标准的基础上,极大地缩短了硫酸镍溶液的生产周期,减少了辅料的用量,简化了生产设备和工艺流程,较大程度上降低了生产成本。由于镍与稀硫酸的反应速率在后期会随着镍浓度的升高和硫酸浓度的降低而大幅减慢,故本方案通过外加安全热源(高温蒸汽冷凝水)、不定时补加高温水、提高起始硫酸浓度的方式,创造出高温高酸的反应环境,并防止镍浓度过高阻碍浸出,能极大地加快体系的反应速率,缩短浸出时间。本方案中所使用的高温蒸馏冷却水均为锅炉发电副产物,能耗较低,生产效率较高,安全环保,综合成本相比现有工艺有明显降低。

附图说明

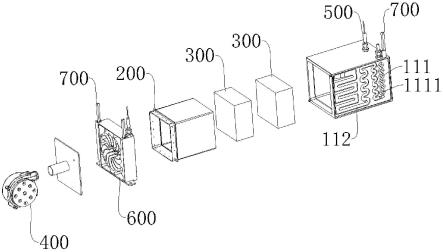

30.图1为本实用新型所述生产硫酸镍溶液的系统的结构简示图。

31.图2为本实用新型所述生产硫酸镍溶液的系统的整体结构示意图。

32.图3为本实用新型所述降酸桶的结构示意图。

33.图4为本实用新型所述除杂单元的结构简示图。

34.附图标记:1:化合浸出单元;101:化合浸出桶;102:镍块投加装置;103:浓硫酸添加管道;104:高温水添加管道;105:氢气浓度检测机构;106:第一硫酸浓度检测装置;107:温度检测装置;2:降酸单元;201:降酸桶;202:镍粉投加装置;203:第一双氧水添加管道;204:加热机构;205:搅拌机构;206:第二硫酸浓度检测装置;207:循环清液槽;210: ph检测机构;3:除杂单元;301:第一过滤装置;302:第一除杂桶;303:第二过滤装置; 304:第二除杂桶;305:第三过滤装置;306:第二双氧水添加管道;307:硫化钠投加装置; 4:成品储藏罐;s1:第一输送装置;s2:第二输送装置;s3:第三输送装置。

具体实施方式

35.下面对本实用新型的技术方案进行举例说明,本实用新型请求保护的范围包括但不限于以下实施例。

36.一种生产硫酸镍溶液的系统,该系统包括化合浸出单元1、降酸单元2以及除杂单元3。化合浸出单元1的排液口通过第一输送装置s1与降酸单元2的进液口相连通。降酸单元2 的排液口通过第二输送装置s2与除杂单元3的进液口相连通。除杂单元3的排液口通过第三输送装置s3与成品储藏罐4的进液口相连通。

37.作为优选,所述化合浸出单元1包括至少一个化合浸出桶101。任意一个所述化合浸出桶101的进料口均连通有镍块投加装置102、浓硫酸添加管道103以及高温水添加管道104。所有化合浸出桶101的排液口均与第一输送装置s1相连通。

38.作为优选,任意一个所述化合浸出桶101内均还设置有氢气浓度检测机构105、第一硫酸浓度检测装置106以及温度检测装置107。

39.作为优选,所述降酸单元2包括至少一个降酸桶201。任意一个所述降酸桶201的进料口均连通有镍粉投加装置202、第一双氧水添加管道203。所有降酸桶201的进料口均与第一输送装置s1相连通,所有降酸桶201的排液口均与第二输送装置s2相连通。

40.作为优选,任意一个所述降酸桶201内均还设置有加热机构204。所述加热机构204为设置在降酸桶201桶壁和/或桶底的电加热丝或电加热管或热水加热装置。

41.作为优选,任意一个所述降酸桶201内均还设置有搅拌机构205。所述搅拌机构205包括搅拌电机2051、搅拌轴2052以及搅拌桨叶2053。所述搅拌电机2051设置在降酸桶201的顶盖上,搅拌轴2052的上端与搅拌电机2051相连接,其下端穿过顶盖后伸入至降酸桶201 的内部,搅拌桨叶2053设置在位于降酸桶201的内部的搅拌轴2052上。降酸桶201的侧部还设置有循环清液槽207,循环清液槽207的底部与降酸桶201相连通,并且在循环清液槽 207与降酸桶201之间的连通孔上设置有滤网208。在降酸桶201的顶盖上位于搅拌电机2051 的一侧还设有压力泵209。搅拌轴2052与搅拌桨叶2053的内部为相互连通的空腔结构,并且搅拌桨叶2053开设有多个与其内腔相连通的喷孔2054。压力泵209进液管的进液端投入至循环清液槽207的液面以下,其排液管的排液口与搅拌轴2052的空腔相连通。

42.作为优选,任意一个所述降酸桶201内均还设置有第二硫酸浓度检测装置206以及ph 检测机构210。

43.作为优选,所述除杂单元3包括第一过滤装置301、第一除杂桶302、第二过滤装置303、第二除杂桶304以及第三过滤装置305。第一过滤装置301、第一除杂桶302、第二过滤装置 303、第二除杂桶304、第三过滤装置305通过滤液输送管道依次串联连通。第一过滤装置301 的进料口与第二输送装置s2相连通,第三过滤装置305的排液口与第三输送装置s3相连通。

44.作为优选,所述第一除杂桶302的进料口还与第二双氧水添加管道306相连通。所述第二除杂桶304的进料口还与硫化钠投加装置307相连通。

45.作为优选,该系统还包括有控制系统,控制系统与各个部件之间进行有线和/或无线的电信号连接,通过控制系统控制本系统各个部件的启停。

46.实施例1

47.如图1-4所示,一种生产硫酸镍溶液的系统,该系统包括化合浸出单元1、降酸单元2 以及除杂单元3。化合浸出单元1的排液口通过第一输送装置s1与降酸单元2的进液口相连通。降酸单元2的排液口通过第二输送装置s2与除杂单元3的进液口相连通。除杂单元3 的排液口通过第三输送装置s3与成品储藏罐4的进液口相连通。

48.实施例2

49.重复实施例1,只是所述化合浸出单元1包括至少一个化合浸出桶101。任意一个所述化合浸出桶101的进料口均连通有镍块投加装置102、浓硫酸添加管道103以及高温水添加管道104。所有化合浸出桶101的排液口均与第一输送装置s1相连通。

50.实施例3

51.重复实施例2,只是任意一个所述化合浸出桶101内均还设置有氢气浓度检测机构105、第一硫酸浓度检测装置106以及温度检测装置107。

52.实施例4

53.重复实施例3,只是所述降酸单元2包括至少一个降酸桶201。任意一个所述降酸桶

201 的进料口均连通有镍粉投加装置202、第一双氧水添加管道203。所有降酸桶201的进料口均与第一输送装置s1相连通,所有降酸桶201的排液口均与第二输送装置s2相连通。

54.实施例5

55.重复实施例4,只是任意一个所述降酸桶201内均还设置有加热机构204。所述加热机构 204为设置在降酸桶201桶壁和桶底的电加热管。

56.实施例6

57.重复实施例5,只是所述加热机构204为与降酸桶201桶腔相连通的热纯水输送管道。

58.实施例7

59.重复实施例6,只是任意一个所述降酸桶201内均还设置有搅拌机构205。所述搅拌机构 205包括搅拌电机2051、搅拌轴2052以及搅拌桨叶2053。所述搅拌电机2051设置在降酸桶 201的顶盖上,搅拌轴2052的上端与搅拌电机2051相连接,其下端穿过顶盖后伸入至降酸桶201的内部,搅拌桨叶2053设置在位于降酸桶201的内部的搅拌轴2052上。降酸桶201 的侧部还设置有循环清液槽207,循环清液槽207的底部与降酸桶201相连通,并且在循环清液槽207与降酸桶201之间的连通孔上设置有滤网208。在降酸桶201的顶盖上位于搅拌电机2051的一侧还设有压力泵209。搅拌轴2052与搅拌桨叶2053的内部为相互连通的空腔结构,并且搅拌桨叶2053开设有多个与其内腔相连通的喷孔2054。压力泵209进液管的进液端投入至循环清液槽207的液面以下,其排液管的排液口与搅拌轴2052的空腔相连通。

60.实施例8

61.重复实施例7,只是任意一个所述降酸桶201内均还设置有第二硫酸浓度检测装置206 以及ph检测机构210。

62.实施例9

63.重复实施例8,只是所述除杂单元3包括第一过滤装置301、第一除杂桶302、第二过滤装置303、第二除杂桶304以及第三过滤装置305。第一过滤装置301、第一除杂桶302、第二过滤装置303、第二除杂桶304、第三过滤装置305通过滤液输送管道依次串联连通。第一过滤装置301的进料口与第二输送装置s2相连通,第三过滤装置305的排液口与第三输送装置s3相连通。

64.实施例10

65.重复实施例9,只是所述第一除杂桶302的进料口还与第二双氧水添加管道306相连通。所述第二除杂桶304的进料口还与硫化钠投加装置307相连通。

66.实施例11

67.重复实施例10,只是该系统还包括有控制系统,控制系统与各个部件之间进行无线的电信号连接,通过控制系统控制本系统各个部件的启停。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。