1.本发明属于环保技术领域,涉及一种金属掺杂氧化钛色粉及其制备方法和在降解水体中染料和空气中挥发性有机物的应用。

背景技术:

2.近年来,随着染料工业的飞速发展,染料种类和助剂日益繁多,多是难降解物质,据美国染料索引,商品染料已达数万种之多,使得染料废水数量和种类大幅增加,染料废水已经成为当前最主要的水体污染源之一。我国是纺织印染的第一大国,而印染行业又是工业废水排放的大户,约占整个工业废水排放量的35%,故由此造成的生态破坏及经济损失是不可估量的,目前解决印染行业的污染问题已经成为实现印染行业可持续发展的前提条件。

3.挥发性有机化合物(voc)是指环境监测中以氢焰离子检测器测出的非甲烷烃类物质的总称,其中包括含氧烃类、含卤烃类。挥发性有机物对人体的影响主要表现在感官效应和超敏感效应,包括感官刺激,感觉干燥,刺激眼黏膜、鼻黏膜、呼吸道和皮肤等,挥发性有机化合物很容易通过血液到大脑,从而导致中枢神经系统受到抑制,人人产生头痛、乏力、昏昏欲睡和不舒服的感觉;醇、芳得烃和醛能刺激黏膜和上呼吸道;很多挥发性有机化合物如苯、甲氯乙烯、三氯乙烷、三氯乙烯和甲醛等被证明是致癌物或可疑致癌物。

4.内墙涂料是一种装修过程中采用的墙面美化材料。涂料的应用关系着居住者的人生健康,因为涂料中含有大量的有害物质,就会给人体造成各种疾病的伤害。目前,随着人们绿色、环保的理念的增强,溶剂型涂料的质量受到很大的限制。最近几年,粉末涂料、水性涂料等受到了大力地应用和推广。随着涂料市场先进技术的涌现,我国在内墙涂料的环保和物理性上要求有所提高,也促进了新型涂料的研发。在建筑市场中,内墙涂料的种类众多,其中含有甲醛、苯、酯、三氯乙烯等物质,这些成本的存在不仅会给人体的健康造成影响,同时也会给建筑企业的社会效益带来影响。例如,如果涂料中甲醛超标,就会增加白血病的患病几率。为此,进行内墙涂料选择中,要按照环境以及室内空气的质量全面地分析和考量,同时要善于利用自然环境,才能体现出节能、环保的理念。

技术实现要素:

5.为解决现有技术中存在的问题,本发明的目的在于提供了一种金属掺杂氧化钛色粉及其制备方法和应用,可以在保留氧化钛的晶型结构的同时根据掺杂的不同金属表现出稳定的各异的颜色,将其用作室内装修时,既具有美化装饰效果,又具有优异的挥发性有机物降解效果,而且对水体中的染料降解效果明显。

6.为了实现上述技术目的,本发明采用如下技术方案:

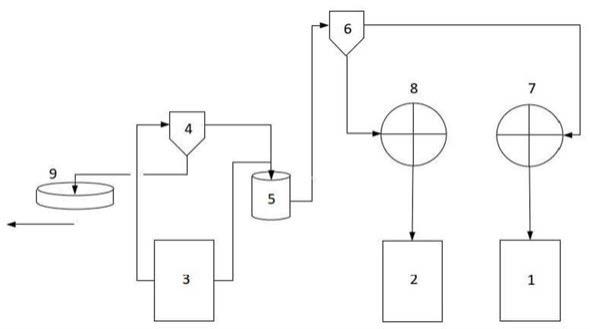

7.一种金属掺杂氧化钛色粉的制备方法,包括如下步骤:

8.(1)将可溶性金属盐和乙二醇混合均匀,然后加入冰醋酸和水的混合溶液作为缓冲剂,并加入钛酸四正丁酯,得到混合反应液;

9.(2)将混合反应液进行冷凝回流反应后,经离心洗涤、干燥、煅烧后即得。

10.优选的,步骤(1)中,所述可溶性金属盐选自cu、ni、mn、mo、ce、fe、co、v的可溶性硝酸盐、氯化盐、硫酸盐中的一种。

11.优选的,步骤(1)中,所述可溶性金属盐和乙二醇的固液比为1~3:900g/ml。

12.优选的,步骤(1)中,所述冰醋酸和水的体积比为1:0.5~5。

13.优选的,步骤(1)中,所述可溶性金属盐和钛酸四正丁酯的摩尔比为1:10~40。

14.优选的,步骤(2)中,冷凝回流反应的温度为140~180℃,时间为1~4h。

15.优选的,步骤(2)中,离心速度为8000~10000rpm,时间为5~10min。

16.优选的,步骤(2)中,干燥温度为80~120℃,时间为8~12h。

17.优选的,步骤(2)中,煅烧温度为300~500℃,时间为2~4h。

18.本发明还提供了上述制备方法制得的金属掺杂氧化钛色粉。

19.本发明还提供了上述金属掺杂氧化钛色粉的应用,将其用于降解室内挥发性有机物或用于降解水体中的染料。

20.本发明的优势在于:

21.1、本发明的金属掺杂氧化钛色粉可以在保留氧化钛的晶型结构的同时根据掺杂的不同金属表现出稳定的各异的颜色。

22.2、本发明的金属掺杂氧化钛色粉可以用作室内装修,既具有美化装饰效果,又具有优异的挥发性有机物降解效果。

23.3、本发明的金属掺杂氧化钛色粉还对水体中的染料具有明显的降解效果,且能循环使用,性能稳定。

附图说明

24.图1为实施例1~8和对比例1制得的样品的实物照片;

25.如图1所示,掺杂的不同金属表现出稳定各异的颜色。

26.图2为实施例1~8和对比例1制得的样品的xrd图谱;

27.如图2所示,本发明制得的金属掺杂氧化钛色粉属于锐钛矿型二氧化钛,可以保留二氧化钛的晶型结构。

28.图3为实施例1~8制得的样品的紫外可见漫反射光谱;

29.如图3所示,本发明制得的金属掺杂氧化钛色粉在200~400nm紫外光区域有明显的吸收峰,是明显的半导体吸收峰。

30.图4为实施例1~8和对比例1制得的样品的场发射扫描电子显微镜拍摄的sem图。

31.图5为实施例1~8和对比例1制得的样品的扫描透射电子显微镜拍摄的tem图;

32.如图5所示,本发明制得的金属掺杂氧化钛色粉均匀形核,晶粒大小相同。

33.图6为实施例1~8和对比例1制得的样品降解水体中亚甲基蓝染料的时间曲线图;

34.如图6所示,本发明制得的金属掺杂氧化钛色粉相对于未掺杂的二氧化钛,对水体中染料有着优异的降解性能。

35.图7为实施例5、6、8制得的样品降解亚甲基蓝的循环实验图;

36.如图7所示,本发明制得的金属掺杂氧化钛色粉能循环使用,降解染料性能高效稳定(从左至右为依次循环1

‑

5次,每次反应后直接分离干燥进入下一次反应)。

37.图8为实施例1~8和对比例1制得的样品降解乙醛气体的时间曲线图;

38.如图8所示,本发明制得的金属掺杂氧化钛色粉相对于未掺杂的二氧化钛,对空气中挥发性有机物有着优异的降解性能。

39.图9为对比例2制得的样品的xrd图谱;

40.如图9所示,当以四氯化钛为钛源时,得不到具有锐钛矿型二氧化钛结构的铈掺杂氧化钛。

41.图10为对比例3制得的样品降解水体中亚甲基蓝染料的时间曲线图。

具体实施方式

42.下面结合具体实施例,进一步阐述本发明。值得说明,这些实施例仅用于说明本发明,而不用于限定本发明的保护范围。在实图际应用中技术人员根据本发明做出的改进和调整,仍属于本发明的保护范围。

43.实施例1

44.一种cu掺杂氧化钛色粉的制备方法,包含以下步骤:

45.(1)利用90ml乙二醇作为溶剂,将0.153gcucl2·

2h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

46.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

47.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

48.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

49.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/cu。

50.水体中亚甲基蓝的降解:

51.(1)在100ml去离子水中加入15mg tio2/cu,然后加入40ml 10ppm的亚甲基蓝溶液,

52.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

53.(3)1h后tio2/cu对染料的降解率为99%。

54.挥发性有机物降解实验:

55.(1)在反应器中加入20mg tio2/cu;

56.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

57.(3)使用福立气相色谱检测,计算降解率为89%。

58.实施例2

59.一种ni掺杂氧化钛色粉的制备方法,包含以下步骤:

60.(1)利用90ml乙二醇作为溶剂,将0.214gnicl2·

6h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

61.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

62.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固

体;

63.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

64.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/ni。

65.水体中亚甲基蓝的降解:

66.(1)在100ml去离子水中加入15mg tio2/ni,然后加入40ml 10ppm的亚甲基蓝溶液;

67.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

68.(3)1h后tio2/ni对染料的降解率为98%。

69.挥发性有机物降解实验:

70.(1)在反应器中加入20mg tio2/ni;

71.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

72.(3)使用福立气相色谱检测,计算降解率为75.5%。

73.实施例3

74.一种mn掺杂氧化钛色粉的制备方法,包含以下步骤:

75.(1)利用90ml乙二醇作为溶剂,将0.178gmncl2·

4h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

76.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

77.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

78.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

79.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/mn。

80.水体中亚甲基蓝的降解:

81.(1)在100ml去离子水中加入15mg tio2/mn,然后加入40ml 10ppm的亚甲基蓝溶液,

82.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

83.(3)1h后tio2/mn对染料的降解率为99%。

84.挥发性有机物降解实验:

85.(1)在反应器中加入20mg tio2/mn;

86.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

87.(3)使用福立气相色谱检测,计算降解率为92.2%。

88.实施例4

89.一种mo掺杂氧化钛色粉的制备方法,包含以下步骤:

90.(1)利用90ml乙二醇作为溶剂,将0.246g mocl5溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

91.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

92.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固

体;

93.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

94.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/mo。

95.水体中亚甲基蓝的降解:

96.(1)在100ml去离子水中加入15mg tio2/mo,然后加入40ml10ppm的亚甲基蓝溶液;

97.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

98.(3)1h后tio2/mo对染料的降解率为99%

99.挥发性有机物降解实验:

100.(1)在反应器中加入20mg tio2/mo;

101.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

102.(3)使用福立气相色谱检测,计算降解率为88.6%。

103.实施例5

104.一种ce掺杂氧化钛色粉的制备方法,包含以下步骤:

105.(1)利用90ml乙二醇作为溶剂,将0.391gce(no3)

·

6h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

106.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

107.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

108.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

109.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/ce。

110.水体中亚甲基蓝的降解:

111.(1)在100ml去离子水中加入15mg tio2/ce,然后加入40ml10ppm的亚甲基蓝溶液;

112.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

113.(3)1h后tio2/ce对染料的降解率为98%。

114.挥发性有机物降解实验:

115.(1)在反应器中加入20mg tio2/ce;

116.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

117.(3)使用福立气相色谱检测,计算降解率为99%。

118.实施例6

119.一种fe掺杂氧化钛色粉的制备方法,包含以下步骤:

120.(1)利用90ml乙二醇作为溶剂,将0.243g(fecl3·

6h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

121.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

122.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

123.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

124.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/fe。

125.水体中亚甲基蓝的降解:

126.(1)在100ml去离子水中加入15mg tio2/fe,然后加入40ml10ppm的亚甲基蓝溶液;

127.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

128.(3)1h后tio2/fe对染料的降解率为95%。

129.挥发性有机物降解实验:

130.(1)在反应器中加入20mg tio2/fe;

131.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

132.(3)使用福立气相色谱检测,计算降解率为92.5%。

133.实施例7

134.一种co掺杂氧化钛色粉的制备方法,包含以下步骤:

135.(1)利用90ml乙二醇作为溶剂,将0.214gcocl2·

6h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

136.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

137.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

138.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

139.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/co。

140.水体中亚甲基蓝的降解:

141.(1)在100ml去离子水中加入15mg tio2/co,然后加入40ml10ppm的亚甲基蓝溶液;

142.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

143.(3)1h后tio2/co对染料的降解率为79%。

144.挥发性有机物降解实验:

145.(1)在反应器中加入20mg tio2/co;

146.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

147.(3)使用福立气相色谱检测,计算降解率为97.7%。

148.实施例8

149.一种v掺杂氧化钛色粉的制备方法,包含以下步骤:

150.(1)利用90ml乙二醇作为溶剂,将0.142gvcl3溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

151.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

152.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

153.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

154.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/v。

155.水体中亚甲基蓝的降解:

156.(1)在100ml去离子水中加入15mg tio2/v,然后加入40ml 10ppm的亚甲基蓝溶液;

157.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

158.(3)1h后tio2/v对染料的降解率为99%。

159.挥发性有机物降解实验:

160.(1)在反应器中加入20mg tio2/v;

161.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

162.(3)使用福立气相色谱检测,计算降解率为99%。

163.对比例1

164.一种氧化钛的制备方法,包含以下步骤:

165.(1)利用90ml乙二醇作为溶剂,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

166.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

167.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

168.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

169.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2。

170.水体中亚甲基蓝的降解:

171.(1)在100ml去离子水中加入15mg tio2,然后加入40ml10ppm的亚甲基蓝溶液;

172.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

173.(3)1h后tio2对染料的降解率为68%。

174.挥发性有机物降解实验:

175.(1)在反应器中加入20mg tio2;

176.(2)密闭反应器中引入约400ppm的乙醛气体,使用氙灯打光后每隔10min抽取一次检测乙醛的剩余含量;

177.(3)使用福立气相色谱检测,计算降解率为57.6%。

178.对比例2

179.一种氧化钛的制备方法,以四氯化钛为钛源,掺杂金属铈,包含以下步骤:

180.(1)利用90ml乙二醇作为溶剂,将0.391gce(no3)

·

6h2o溶解在溶剂中,加入冰醋酸和水的混合溶液(4.5ml 3ml)作为缓冲剂,然后加入10.2ml四氯化钛溶液,常温下搅拌20~30min;

181.(2)将上述溶液体系放入油浴锅中180℃冷凝回流3~4h;

182.(3)冷却至80℃的时候用去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

183.(4)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

184.(5)将研磨后的粉末在马弗炉中450℃煅烧3h即得粉末。

185.对比例3

186.一种ce掺杂氧化钛色粉的制备方法,以水为溶剂,不加弱酸缓冲剂,包含以下步

骤:

187.(1)利用90ml去离子水为溶剂,将0.391gce(no3)

·

6h2o溶解在溶剂中,然后加入10.2ml钛酸四正丁酯,常温下搅拌20~30min;

188.(2)去离子水离心洗涤数次,以10000rpm离心5min,收集固体;

189.(3)将得到的固体在鼓风干燥箱里80℃干燥过夜,研磨得到的干燥固体;

190.(4)将研磨后的粉末在马弗炉中450℃煅烧3h即得tio2/ce。

191.水体中亚甲基蓝的降解:

192.(1)在100ml去离子水中加入15mg tio2/ce,然后加入40ml10ppm的亚甲基蓝溶液;

193.(2)将烧杯超声处理5min,在暗箱中搅拌30min后打光;

194.(3)1h后tio2/ce对染料的降解率为9.9%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。