1.本发明涉及标签生产技术领域,尤其涉及到一种模切刀、标签的生产工艺及标签。

背景技术:

2.在标签生产过程中,最为常见是通过压辊在生产流水线上使用,经过碾压分隔来将一整块膜分割成许多小块,标签使用过程中,启标通过拽拉离型纸,实现标签分离启开。受模切精度的限制,相邻两个标签都会留有间隙,防止影响模切后的标签成品出现歪斜或缺损等问题,另外标签之间留有间隙也可以降低标签底材和面材之间的剥离力对启标的影响,方便后续标签启标包标。相邻标签之间留有间隙,会产生大量排废,不仅造成原料的浪费,还需在生产工艺中增加排废工艺,费时费力。生产出的标签在贴标时,也会因为标签剥离力过大、识别不精准等原因造成启标速度慢,不能满足高速贴标的需求。

3.因此,如何减少标签排废成为亟待解决的问题。

技术实现要素:

4.本发明提供了一种模切刀和使用该模切刀生产标签的生产工艺,解决了因模切在线排废收卷必须留有一定长度和宽度排废料及目前标签生产过程中因模切精度限制导致存在排废较大的问题。

5.为此,第一方面,本发明提供了一种模切刀,包括:碾压辊;多个模切刀版图组,沿碾压辊的外周设置,模切刀版图组沿碾压辊的轴向延伸,在与轴向垂直的方向上,模切刀版图组的尾端在碾压辊上的投影与相邻的模切刀版图组的首端相接;多个模切刀版图组中的至少一个包括多个模切刀版图,且多个模切刀版图沿碾压辊的轴向排布;模切刀版图的首端与碾压辊连接,尾端远离碾压辊抬起;模切刀版图的首端设置有第一模切刀,模切刀版图两侧设置有第二模切刀;在与碾压辊轴向垂直的方向上,多个相邻的模切刀版图的第二模切刀相连形成圆周,圆周与碾压辊的径向截面为同心圆。

6.进一步地,模切刀还包括纠偏追踪器,设置在模切刀版图组的碾压辊的轴向方向上的两端中的至少一端的第二模切刀上。

7.进一步地,模切刀版图呈弧形。

8.进一步地,第一模切刀刀口沿碾压辊的径向方向向外延伸,第二模切刀垂直于模切刀版图。

9.第二方面,本发明提供了一种标签的生产工艺,步骤如下:获取第一标签材料;将第一标签材料设计分隔成具有多个设定尺寸的第二标签材料,根据第二标签材料尺寸确定模切刀版图尺寸;通过模切刀对第一标签材料进行模切。

10.进一步地,获取第一标签材料的步骤,包括:在底材上涂硅油,在面材上涂压敏胶,烘干后,将底材和面材复合成第一标签材料。

11.进一步地,硅油涂布量为0.1-2g/

㎡

。

12.本领域技术人员可根据需求制备或购买满足标签生产的底材和面材,例如pet或petg。本领域技术人员可根据需求选择涂硅使用的硅油,例如甲基硅油或改性硅油。

13.进一步地,底材抗拉强度为65-310mpa,收缩率为8%-50%;和/或,面材的抗拉强度为65-310mpa,收缩率为5%-45%。

14.进一步地,第一标签材料的纵向边缘线为模切纠偏线;通过模切刀对第一标签材料进行模切的过程中,通过纠偏追踪器追踪模切纠偏线,进行实时纠偏。

15.进一步地,每个第二标签材料一侧印刷有光感区。

16.进一步地,光感区长度不大于50mm,宽度不大于5mm。

17.根据第三方面,本发明还提供一种标签,通过上述标签的生产工艺制备得到。

18.进一步地,上述标签为电池标签。

19.通过上述标签的生产工艺制备得到的标签,面材和底材之间的剥离力为1-10g/n。

20.本发明提供的技术方案,具有如下优点:1、本发明提供的模切刀,在碾压辊的外周设置多个沿碾压辊的轴向延伸模切刀版图组,在与轴向垂直的方向上,模切刀版图组的尾端在碾压辊上的投影与相邻的模切刀版图组的首端相接,模切刀版图上的第二模切刀形成与碾压辊径向截面同心的圆周,模切过程中模切刀与模切材料贴合,模切刀与模切材料之间不存在大范围的悬空状态导致模切刀与模切材料不贴紧,不会因为传输过程中模切材料的张紧或松弛,或者因模切刀的刀刃与模切材料的接触或分离过程而产生误差,降低模切误差,从而减少用以容纳模切误差、防止产品出现歪斜或缺损而设置的排废区,简化工艺流程,节省生产成本。

21.2、本发明提供的模切刀,在模切刀版图组的一端的第二模切刀上设置纠偏追踪器,模切过程中通过纠偏追踪器追踪模切纠偏线,进行实时纠偏,提升了模切精度,从而减少用以容纳模切误差、防止产品出现歪斜或缺损而设置的排废区,简化工艺流程,节省生产成本。

22.3、本发明提供的标签的生产工艺,生产标签的面材和底材的抗拉强度为65-310mpa,提高了标签的抗拉强度,避免贴标中出现底材断裂的问题。底材的收缩率8%-50%,面材的收缩率为5%-45%,标签用作电池包标时,圆滑自然,不产生锯齿状花边现象,有效提高产品的合格率。

23.4、本发明提供的标签的生产工艺,每个第二标签材料一侧印刷有光感区,贴标机光感仪可以通过光感区快速定位标签,提高识别速度达到快速贴标效果,光感区印刷在第二标签材料一侧边缘处,包标后会被覆盖,不影响贴标后效果。

24.5、通过本发明提供的标签的生产工艺生产的标签,通过控制涂硅油量为0.1-2g/m2,调整了剥离强度,面材和底材之间的剥离力为1-10g/n,使标签可以快速剥离,从而在贴标时可以快速起标,满足高速贴标的需求。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前

提下,还可以根据这些附图获得其他的附图。

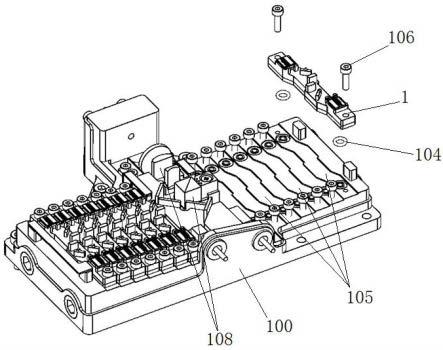

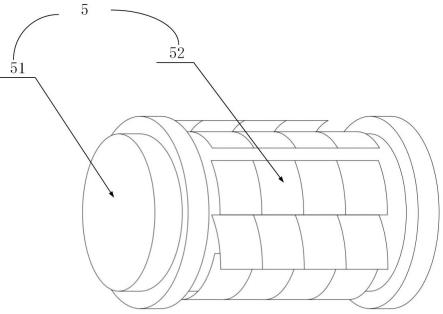

26.图1为本发明第一标签材料收卷示意图;图2为本发明标签模切成品收卷示意图;图3为本发明模切刀示意图;图4为本发明模切刀中一个模切刀版图组中一端的一个模切刀版图示意图;图5是本发明模切刀一端的模切刀版图的侧面示意图。

27.附图标记:1-第一标签材料;2-第二标签材料;3-模切纠偏线;4-光感区;5-模切刀;51-碾压辊;52-模切刀版图;521-第一模切刀;522-第二模切刀;53-纠偏追踪器。

具体实施方式

28.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1如图3-5所示,本实施例提供了一种模切刀5,包括碾压辊51,多个模切刀版图组和纠偏追踪器53。碾压辊51的外周上设置有多个模切刀版图组,一个模切刀版图组包括多个沿碾压辊51的轴向排布的模切刀版图52(模切刀版图52的尺寸大小与第二标签材料2尺寸相匹配)。模切刀版图52的首端与碾压辊51连接,尾端远离碾压辊51抬起,在本实施例中,模切刀版图52呈弧形,一个模切刀版图组的尾端在碾压辊51上的投影与相邻的模切刀版图组的首端相接。模切刀版图52与碾压辊51连接的首端设置有第一模切刀521,第一模切刀521的刀口沿碾压辊51的径向方向向外延伸。模切刀版图52两侧设置有第二模切刀522,第二模切刀522的刀身垂直于模切刀版图52。模切过程中,模切刀版图组的尾端在碾压辊51上的投影与相邻的模切刀版图组的首端相接,模切刀版图51中第一模切刀521与第一标签材料1贴合,并与需裁切的第二标签材料2的边缘对应。与碾压辊51轴向垂直的方向上,多个相邻的模切刀版图52的第二模切刀522相连形成圆周,且与碾压辊的径向截面为同心圆,在使用模切刀5裁切模切材料时,模切刀52与模切材料之间不存在大范围的悬空状态导致模切刀52与第一标签材料1不贴紧,不会因为传输过程中第一标签材料1的张紧或松弛,或者因模切刀51的刀刃与第一标签材料1的接触或分离过程而产生误差,降低模切误差,从而减少用以容纳模切误差、防止产品出现歪斜或缺损而设置的排废区,简化工艺流程,节省生产成本。

30.在某些实施例里,为了进一步提升模切精度,如图4所示,在模切刀版图组一端的第二模切刀522上设置有纠偏追踪器53,在另一些实施例中,纠偏追踪器53还可以设置在模切刀版图组两端的第二模切刀522上。模切过程中通过纠偏追踪器53追踪模切纠偏线3(即第一标签材料1的纵向边缘线为模切纠偏线),进行实时纠偏,提升了模切精度,降低模切误差,从而减少用以容纳模切误差、防止产品出现歪斜或缺损而设置的排废区,简化工艺流程,节省生产成本。

31.实施例2本实施例提供了一种标签的生产工艺,生产的标签与上述实施例1中的模切刀相匹配,如图1和图2所示,使用实施例1中的模切刀5对第一标签材料1进行模切,得到标签模

切成品,具体步骤如下:获取第一标签材料,在底材上涂硅油,控制硅油涂布量为0.1-2g/

㎡

,在面材上涂压敏胶,烘干后,将底材和面材复合成第一标签材料1,第一标签材料1的纵向边缘线为模切纠偏线3;其中,底材和面材的抗拉强度为65-310mpa,底材的收缩率8%-50%,面材的收缩率为5%-45%。

32.本实施例中,本领域技术人员可根据需求制备或购买满足标签生产的底材和面材,例如pet膜或petg膜,在此不做限定。本领域技术人员可根据需求选择涂硅使用的硅油,例如甲基硅油或改性硅油,对于涂压敏胶的方式及操作参数不做限制,此处仅做示例性说明,例如采用高压喷涂方式,喷涂层数为1-2层,喷涂压力为0.2-0.35mpa。

33.设计排版,将第一标签材料1设计分隔成具有多个设定尺寸的第二标签材料2,根据第二标签材料2的尺寸确定模切刀版图51的尺寸,每个第二标签材料2一侧印刷有光感区4,光感区长度不大于50mm,宽度不大于5mm;通过模切刀5对第一标签材料1进行模切,碾压辊51转动带动其表面的模切刀版图52转动完成模切。

34.下面以5个具体实施方式进行进一步说明。

35.具体实施方式1制备抗拉强度为65mpa,收缩率5%的pet膜用作第一标签材料的面材,制备抗拉强度为310mpa,收缩率8%的pet膜用作第一标签材料的底材。在底材上涂甲基硅油,甲基硅油涂布量为0.4g/

㎡

,在面材上涂上压敏胶,烘干后进入辊筒将底材和面材复合成第一标签材料。

36.将第一标签材料设计分隔成具有多个沿走纸方向长120mm,左右宽度70mm的第二标签材料,对应第二标签材料尺寸制版后印刷,在每个第二标签材料一侧的油墨区边缘处印刷光感区,光感区长度30mm,宽度1mm;模切刀版图尺寸与第二标签材料对应一致。

37.通过模切刀对第一标签材料进行模切,碾压辊转动带动其表面的模切刀版图转动,模切完成即得到标签。

38.具体实施方式2制备抗拉强度为310mpa,收缩率45%的petg膜用作第一标签材料的面材,制备抗拉强度为65mpa,收缩率50%的petg膜用作第一标签材料的底材。在底材上涂甲基硅油,甲基硅油涂布量为1.5g/

㎡

,在面材上涂上压敏胶,烘干后进入辊筒将底材和面材复合成第一标签材料。

39.将第一标签材料设计分隔成具有多个沿走纸方向长130mm,左右宽度65mm的第二标签材料,对应第二标签材料尺寸制版后印刷,在每个第二标签材料一侧的油墨区边缘处印刷光感区,光感区长度10mm,宽度3mm;模切刀版图尺寸与第二标签材料对应一致。

40.通过模切刀对第一标签材料进行模切,碾压辊转动带动其表面的模切刀版图转动,模切完成即得到标签。

41.具体实施方式3制备抗拉强度为100mpa,收缩率25%的petg膜用作第一标签材料的面材,制备抗拉强度为210mpa,收缩率40%的petg膜用作第一标签材料的底材。在底材上涂甲基硅油,甲基硅油涂布量为2 g/

㎡

,在面材上涂上压敏胶,烘干后进入辊筒将底材和面材复合成第一标

签材料。

42.将第一标签材料设计分隔成具有多个沿走纸方向长140mm,左右宽度75mm的第二标签材料,对应第二标签材料尺寸制版后印刷,在每个第二标签材料一侧的油墨区边缘处印刷光感区,光感区长度20mm,宽度2mm;模切刀版图尺寸与第二标签材料对应一致。

43.通过模切刀对第一标签材料进行模切,碾压辊转动带动其表面的模切刀版图转动,模切完成即得到标签。

44.具体实施方式4制备抗拉强度为200mpa,收缩率15%的petg膜用作第一标签材料的面材,制备抗拉强度为260mpa,收缩率30%的petg膜用作第一标签材料的底材。在底材上涂甲基硅油,甲基硅油涂布量为0.1g/

㎡

,在面材上涂上压敏胶,烘干后进入辊筒将底材和面材复合成第一标签材料。

45.将第一标签材料设计分隔成具有多个沿走纸方向长150mm,左右宽度70mm的第二标签材料,对应第二标签材料尺寸制版后印刷,在每个第二标签材料一侧的油墨区边缘处印刷光感区,光感区长度50mm,宽度4mm;模切刀版图尺寸与第二标签材料对应一致。

46.通过模切刀对第一标签材料进行模切,碾压辊转动带动其表面的模切刀版图转动,模切完成即得到标签。

47.具体实施方式5制备抗拉强度为260mpa,收缩率35%的petg膜用作第一标签材料的面材,制备抗拉强度为200mpa,收缩率45%的petg膜用作第一标签材料的底材。在底材上涂改性硅油,改性硅油涂布量为1g/

㎡

,在面材上涂上压敏胶,烘干后进入辊筒将底材和面材复合成第一标签材料。

48.将第一标签材料设计分隔成具有多个沿走纸方向长130mm,左右宽度65mm的第二标签材料,对应第二标签材料尺寸制版后印刷,在每个第二标签材料一侧的油墨区边缘处印刷光感区,光感区长度40mm,宽度5mm;模切刀版图尺寸与第二标签材料对应一致。

49.通过模切刀对第一标签材料进行模切,碾压辊转动带动其表面的模切刀版图转动,模切完成即得到标签。

50.试验例将使用实施例1中的模切刀并按照具体实施方式1-5的步骤制成的标签,贴合5号干电池进行包标,测定剥离力,观测包标效果,结果如表1所示:实施例剥离力(g/n)电池包标效果具体实施方式18圆滑、自然、无锯齿状花边具体实施方式26圆滑、自然、无锯齿状花边具体实施方式34圆滑、自然、无锯齿状花边具体实施方式41圆滑、自然、无锯齿状花边具体实施方式510圆滑、自然、无锯齿状花边由上表可知,本发明制得的标签抗拉强度高,剥离强度适合快速起标,用作电池包标时,圆滑自然,不产生锯齿状花边现象,可以有效提高产品的合格率。

51.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。