1.本发明涉及仓泵技术领域,具体涉及一种具有自动卸灰功能的智能仓泵。

背景技术:

2.仓式气力输送泵近年来结合国内外先进技术,逐渐发展为一种低能耗、低磨损、大输送量和适用于各种散粉料中长距离输送的常规气力输送设备,气力输送技术在各个领域得到迅速发展和应用,特别是高浓相、低能耗、大容量、长距离的新型装置不断问世。高浓相、低速输送使气力输送的能耗已接近于带式输送机。仓泵又称仓式泵,是在高压下输送粉状物料的一种比较可靠的密相动压气力输送装置,由于传统的料位计信号的误差,不能准确测量出灰位高度,工作人员不能清楚了解当时灰斗或仓泵内灰料量,不能准确判断卸灰的合适时机,只能凭感觉开启或关闭各种阀门,也会因操作时机不合适,造成系统堵塞管路等情况出现,对设备及能源造成浪费,这种输送方式不便于实现自动卸灰和智能控制,不能很好解决用气量浪费严重,阀门开关频率过快,设备损坏增加生产成本等问题。

技术实现要素:

3.本发明的目的在于:提供一种能准确判断灰位高度、减少阀门开启次数、压缩空气用量合理、延长设备和输灰管道工作寿命的自动卸灰功能的智能仓泵。

4.本发明的技术方案是:

5.一种具有自动卸灰功能的智能仓泵,包括电除尘灰斗和仓泵;其特征在于:所述的电除尘灰斗内安装有支架,所述支架顶端固定有料位计;所述的电除尘灰斗下方连接仓泵,两者连接处设置有进料阀和星型卸料器;所述的仓泵包括泵体、喷射管和输送管;所述的泵体底部一侧连接喷射管,另一侧连接有输送管;所述泵体的顶部设置有料位计,泵体靠近顶部的侧壁上设置有加压管;所述的喷射管和加压管分别与压缩空气输出端相连,所述的压缩空气输出端设置有气动进气阀;所述泵体底端设置有向下单向翻转的隔板,隔板通过电磁阀杆封堵,隔板上设置有称重传感器;所述的进料阀、气动进气阀、星型卸料器及电磁阀杆分别与电磁阀箱电连接,所述的称重传感器、料位计、电磁阀箱与控制器电连接。

6.所述的支架随形固定安装在电除尘灰斗内壁。

7.所述的泵体顶部设置有排气阀和压力变送器,排气阀与电磁阀箱电连接,压力变送器与控制器电连接。

8.所述的仓泵外设置有报警器,所述报警器与控制器电连接。

9.所述的控制器设置有显示器,所述显示器实时显示电除尘灰斗的料位值、仓泵的料位值,以及称重传感器测量数值。

10.所述的料位计为射频导纳探杆式机械料位计;所述的电除尘灰斗内的料位计探杆为直插式探杆;所述的仓泵内的料位计探杆为重型缆式探杆。

11.所述的星型卸料器包括电机、转子叶片和传动轴,转子叶片通过传动轴与电机连接,转子叶片可将电除尘灰斗出口处密封。

12.所述的隔板为对称拼合的半圆形,两个半圆形隔板翻转后的开口最大长度小于电磁阀杆顶端直径,隔板与泵体之间通过旋转轴连接,且在两个半圆拼合处的泵体内壁上设置挡块。

13.所述的喷射管和加压管上均设置有截止阀和止回阀。控制器的线路中设置有手动球阀。

14.本发明的有益效果在于:

15.1、电除尘灰斗内壁固定的支架,增加灰斗的稳定性,防止灰斗变形;

16.2、射频导纳料位计能够提供自动定时测量、手动测量功能、测量时能向外提供一组开关信号,和其他设备形成互锁,保证料位计的安全;具有斜面检测系统,物料表面倾斜时候能快速检测到,减少埋锤风险;

17.3、星型卸料器可以在灰料输出时,通过转子叶片的转动避免结块堆积,同时均匀、连续供料,使得卸灰更顺畅可控;保证气力输出管内的气、固体比较稳定,从而使气力输送能正常工作;

18.4、通过称重传感器的测量,可以准确掌握仓泵内现有灰料的重量,定量输送灰料;

19.5、通过同时观测电除尘灰斗的料位值和仓泵的料位值,智能控制仓泵装卸灰程序,减少无效输灰,提高输灰效率,同时通过压力变送器数值,智能判断输灰系统故障并触发故障报警,更安全可靠。

附图说明:

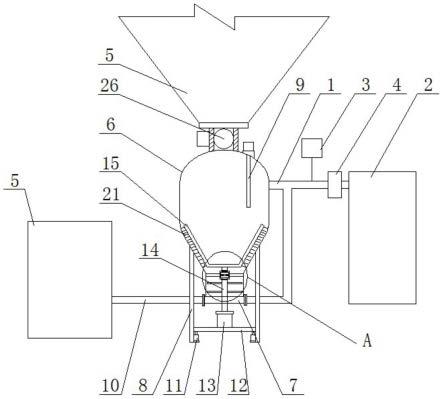

20.图1为本发明的结构示意图;

21.图2为星型卸料器转子叶片结构示意图;

22.图3为隔板与泵体连接示意图;

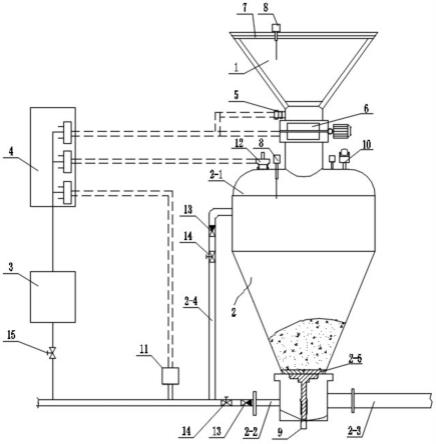

23.图4为本发明管路系统结构示意图。

24.图中:1、电除尘灰斗;2、仓泵;2-1、泵体;2-2、喷射管;2-3、输送管;2-4、加压管;2-5、隔板;2-6、旋转轴;2-7、挡块;3、控制器;4、电磁阀箱;5、进料阀;6、星型卸料器;7、支架;8、料位计;9、电磁阀杆;10、压力变送器;11、气动进气阀;12、排气阀;13、止回阀;14、截止阀;15、手动球阀。

具体实施方式:

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.如附图1~4所示,一种具有自动卸灰功能的智能仓泵2,包括电除尘灰斗1和仓泵2;其特征在于:所述的电除尘灰斗1内安装有支架7,所述支架7顶端固定有料位计8;所述的电除尘灰斗1下方连接仓泵2,两者连接处设置有进料阀5和星型卸料器6;所述的仓泵2包括泵体2-1、喷射管2-2和输送管2-3;所述的泵体2-1底部一侧连接喷射管2-2,另一侧连接有输送管2-3;所述泵体2-1的顶部设置有料位计8,泵体2-1靠近顶部的侧壁上设置有加压管

2-4;所述的喷射管2-2和加压管2-4分别与压缩空气输出端相连,所述的压缩空气输出端设置有气动进气阀11;所述泵体2-1底端设置有向下单向翻转的隔板2-5,隔板2-5通过电磁阀杆9封堵,隔板2-5上设置有称重传感器;所述的进料阀5、气动进气阀11、星型卸料器6及电磁阀杆9分别与电磁阀箱4电连接,所述的称重传感器、料位计8、电磁阀箱4与控制器3电连接。

27.所述的支架7随形固定安装在电除尘灰斗1内壁,通过支架7可以增加灰斗的稳定性,防止灰斗变形。

28.所述的泵体2-1顶部设置有排气阀12和压力变送器10,排气阀12与电磁阀箱4电连接,压力变送器10与控制器3电连接。排气阀12通过电磁阀箱4的控制,打开或关闭阀门,使仓泵2内余气排出。

29.所述的仓泵2外设置有报警器,所述报警器与控制器3电连接。

30.所述的控制器3设置有显示器,所述显示器实时显示电除尘灰斗1的料位值、仓泵2的料位值,以及称重传感器测量数值。

31.所述的料位计8为射频导纳探杆式机械料位计8;射频导纳料位计8能够提供自动定时测量、手动测量功能、测量时能向外提供一组开关信号,和其他设备形成互锁,保证料位计8的安全;具有斜面检测系统,物料表面倾斜时候能快速检测到,减少埋锤风险。

32.所述的电除尘灰斗1内的料位计8探杆为直插式探杆;适用于气力输送仓泵2粉位测量,可进行电除尘干灰灰斗内物料连续测量,具有自动修正功能,不会因为介质的温度或密度变化产生测量值漂移现象,不能因煤品改变而影响测量精度,可在高温、高压力、强腐蚀、强粘附、粉尘大的环境下可靠工作,不能因传感器挂料而产生误报测量范围为0~5m,0~4000pf,测量精度为

±

0.5%,分辨率达0.002%,标定简单,可利用任意二点仓高一次性自动完成标定,传感器结构简单牢固,采用固态结构,无可动部件,输出信号为4~20ma有源dc变送输出,对应量程可调,极性可变。

33.所述的仓泵2内的料位计8探杆为重型缆式探杆,适用于气力输送仓泵2粉位测量,可进行电除尘干灰仓泵2内物料的连续测量,具有自动修正功能,不会因为介质的温度或密度变化产生测量值漂移现象,不能因煤品改变而影响测量精度,可在高温、高压力、强腐蚀、强粘附、粉尘大的环境下可靠工作,不能因传感器挂料而产生误报测量范围为0~10m,0~8000pf,测量精度为

±

0.5%,分辨率达0.002%,标定简单,可利用任意二点仓高一次性自动完成标定,传感器结构简单牢固,采用固态结构,无可动部件,输出信号为4~20ma有源dc变送输出,对应量程可调,极性可变。

34.所述的星型卸料器6包括电机、转子叶片和传动轴,转子叶片通过传动轴与电机连接,转子叶片可将电除尘灰斗1出口处密封。通过转子叶片的转动避免结块堆积,同时均匀、连续供料,使得卸灰更顺畅可控;保证气力输出管内的气、固体比较稳定,从而使气力输送能正常工作,是气力输送系统中的重要部件。

35.所述的隔板2-5为对称拼合的半圆形,两个半圆形隔板2-5翻转后的开口最大长度小于电磁阀杆9顶端直径,保证电磁阀杆9伸展时可完全将翻转后的隔板2-5顶起关闭;隔板2-5与泵体2-1之间通过旋转轴2-6连接,且在两个半圆拼合处的泵体2-1内壁上设置挡块2-7。通过在隔板2-5上安装称重传感器,可以准确掌握仓泵2内现有灰料的重量,定量输送灰料,增加称重传感器以确保料位计8失灵后,仍能顺利完成进料和输送过程。

36.所述的喷射管2-2和加压管2-4上均设置有截止阀14和止回阀13,避免灰料回流,对设备造成伤害,影响正常工作。控制器3的线路中设置有手动球阀15,工作中可采用自动或手动两套工作方式。

37.本智能仓泵2的工作原理是:

38.在电除尘灰斗1和仓泵2上分别安装高精度料位计8同时测量电除尘灰斗1料位和仓泵2料位,以模拟连续信号精准测出电除尘灰斗1的灰位高度,利用电除尘灰斗1内的防灰斗形变的支架7作为传感器的安装固定点,将传感器检测出来的电信号连接仪表主机,由仪表主机送出4-20ma至dcs系统进行控制逻辑组态优化装卸灰程序,研究电除尘灰斗1集中卸灰方式,在电除尘灰斗1料位达到设定的上限时再开始输灰,电除尘灰斗1料位降到设定的下限时停止输灰。同时根据仓泵2料位动态调整装卸灰时间,实现智能自动控制。

39.仓泵2每进出一次物料即为一个工作循环,通过同时观测电除尘灰斗1的料位值和仓泵2的料位值,参考称重传感器的测量数值,智能控制仓泵2装卸灰程序,保证输灰过程工作在浓相输灰的工作状态,缩短无效输灰时间,大量减少了输灰空压机压缩空气的用量,仓泵2电磁阀、气缸动作次数减少50%以上,延长设备和输灰管道的工作寿命,同时通过压力变送器10数值,智能判断输灰系统故障,对灰斗的落灰悬料、仓泵2的堵管做到及时报警,减少安全生产事故发生,延长设备使用寿命,减少相关备件费用,更安全可靠。。

40.实施例:

41.干灰输灰系统dcs使用siemens t3000控制系统,控制器3型号为410-hv8(6es7410-5hx08-0ab0),服务器为美国容错公司ftserver-4500,dcs版本号为release 7.2sp1。

42.工作时,首先在电除尘灰斗1的支架7上固定好料位计8,电除尘灰斗1内的料位计8探杆为直插式探杆;料位计8与控制器3连接,设定好电除尘灰斗1的上限值和下限值,通过显示器对电除尘灰斗1内的灰位高度进行监测;此时仓泵2底部的电磁阀杆9为伸展状态,隔板2-5关闭,同时压缩空气输出端的气动进气阀11为关闭状态;

43.当电除尘灰斗1料位达到设定的上限时,控制器3发出指令,通过电磁阀箱4控制,将排气阀12打开,排出仓泵2内的余气,使物料顺利进入泵体2-1内,然后依次开启进料阀5和星型卸料器6,开始输灰,电除尘灰斗1中的物料靠自重落下充填在叶片之间的空虚中,随叶片的旋转而落入到仓泵2的泵体2-1中;安装在仓泵2上的料位计8探杆为重型缆式探杆,对泵体2-1内的灰位高度进行实时监测;同时落入仓泵2内的物料,通过隔板2-5上的称重传感器将测量数值传输到控制器3内;

44.当电除尘灰斗1料位降到设定的下限,仓泵2内的料位计8测得的数值达到上限值,或称重传感器传输的数值达到上限值时,以上满足其中一个条件时,停止输灰;此时关闭进料阀5和排气阀12,电磁阀杆9压缩远离隔板2-5,隔板2-5向下翻转打开;同时压缩空气输出端的气动进气阀11开启,喷射管2-2和加压管2-4上的截止阀14和止回阀13均为开启状态;此时压缩空气分别进入喷射管2-2和加压管2-4,加压管2-4内的气体对泵体2-1加压,喷射管2-2内的气体对落下的物料吹送到输送管2-3内;在此过程中,观测压力变送器10数值,物料输送过程中,仓泵2内的压力是变化的,通过压力变送器10数值,控制器3智能判断输灰系统故障,通过报警器对灰斗的落灰悬料、仓泵2的堵管做到及时报警。当物料输送完毕,管道内阻力大幅降低,压力变送器10发出低压信号,控制器3自动关闭气动进气阀11,电磁阀杆9

向上伸展,将打开的隔板2-5关闭,从而进入第二个工作循环。

45.在控制器3的线路中设置有手动球阀15,即工作中可采用自动或手动两套工作方式,设备上的各种管路阀门在安装完毕后,必须进行气密性试验,如有泄漏应及时修复,保证卸灰输灰工作的安全性。

46.以上所述只是本实用新型的较佳实施例而已,上述举例说明不对本实用新型的实质内容作任何形式上的限制,所属技术领域的普通技术人员在阅读了本说明书后依据本实用新型的技术实质对以上具体实施方式所作的任何简单修改或变形,以及可能利用上述揭示的技术内容加以变更或修饰为等同变化的等效实施例,均仍属于本实用新型技术方案的范围内,而不背离本实用新型的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。