1.本发明涉及一种超临界二氧化碳萃取方法,尤其是一种可以对分离釜输出的二氧化碳热能进行回收利用的超临界二氧化碳萃取节能方法。

背景技术:

2.超临界流体萃取的工艺过程中,通过二氧化碳介质的不断相变,从而实现连续的萃取和分离,即从液态变到超临界流体态进行萃取,再变到气态进行分离,最后再变回液态实现循环萃取与分离。在萃取分离的过程中需要分阶段给二氧化碳进行连续的加热和冷凝,才能实现二氧化碳的不断相变,达到连续的萃取和分离的目的。现有技术中的超临界二氧化碳萃取装置主要借助外部提供的蒸汽、热水、热油等热源以及制冷机组、冷水等冷源来实现对二氧化碳的加热和冷凝,并没有利用二氧化碳介质本身的热量、冷量来实现能量转换,造成能源浪费,不适应国家的节能环保要求,也增加了萃取设备的运行成本。

3.cn 112957765 a公开了一种超临界二氧化碳萃取节能工艺,该超临界二氧化碳萃取节能工艺利用热泵技术与超临界萃取技术的有效结合,利用对制冷剂压缩产生的热量对二氧化碳进行加热,使其分别达到超临界态和气态,实现萃取和分离,同时降温后的制冷剂经过膨胀阀后膨胀吸热对离开分离釜后的二氧化碳进行降温,使得二氧化碳变为液体进入中间储罐继续参与萃取循环,该发明虽然可以达到一定的节能的效果,但是,实施此工艺需要采用独立的制冷剂和冷却循环系统,设备投资多,运行成本也较高。

技术实现要素:

4.发明要解决的技术问题是:提供一种超临界二氧化碳萃取节能方法,该超临界二氧化碳萃取节能方法可以充分利用循环回路中不同位置二氧化碳的温度差,使两个位置的二氧化碳在一个换热器中进行换热,在节能的同时降低设备运行成本,设备结构简单、制造成本低。

5.解决技术问题所采取的技术方案:一种超临界二氧化碳萃取的节能方法,按照二氧化碳在相变循环回路中的流动方向,依次包括:用二氧化碳加压泵将循环储罐中的液态二氧化碳抽出并加压到萃取压力,用萃取加热器将加压泵输出的液态二氧化碳加热至超临界状态,用萃取釜使超临界状态的二氧化碳与待分离物料充分接触,溶解萃取物,用第一减压阀将溶有萃取物的超临界状态二氧化碳减压至第一分离压力,用第一分离加热器将溶有萃取物的二氧化碳加热至分离温度,用第一分离釜分离出第一种萃取物质,用第二减压阀将第一分离釜输出的二氧化碳减压至第二分离压力,用第二分离加热器将从第二减压阀输出的二氧化碳加热至分离温度,用第二分离釜分离出第二种萃取物质,用冷凝器将第二分离釜输出的气态二氧化碳冷凝成液态后返回至循环储罐,

用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与相变循环回路中需要加热的二氧化碳进行换热,从而实现相变循环回路中不同位置的二氧化碳直接换热,使需要冷却的二氧化碳降温、需要加热的二氧化碳升温。

6.作为本发明的改进方案:当萃取压力与第一分离压力之差小于10mpa时,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与将要进入萃取加热器的二氧化碳进行换热。

7.作为本发明的进一步改进方案:当萃取压力与第一分离压力之差大于或等于10mpa时,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与将要进入第一分离加热器的二氧化碳进行换热。

8.有益效果:本发明的节能型超临界二氧化碳萃取装置,由于采用了用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与相变循环回路中需要加热的二氧化碳进行换热,从而实现相变循环回路中不同位置的二氧化碳直接换热,使需要冷却的二氧化碳降温、需要加热的二氧化碳升温的技术方案,充分利用循环回路中不同位置二氧化碳的温度差,使两个位置的二氧化碳在同个换热器中直接进行换热,实现了双向节能,节能效果显著,在节能的同时降低设备运行成本,设备结构简单、制造成本低。也克服了cn 112957765 a中需使用独立的制冷剂和冷却循环系统的弊端,节约了设备投资,降低了制造成本,使设备的结构更简单。

9.由于采用了当萃取压力与第一分离压力之差小于10mpa时,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与将要进入萃取加热器的二氧化碳进行换热的技术特征,使本发明可以满足气凝胶超临界二氧化碳干燥或其它萃取压力与分离压力之差小于10mpa的超临界萃取节能要求。由于采用了当萃取压力与第一分离压力之差大于或等于10mpa时,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与将要进入第一分离加热器的二氧化碳进行换热的技术特征,使本发明超临界二氧化碳萃取方法可以满足大分子、强极性物质的超临界二氧化碳萃取以及其它萃取压力与分离压力之差大于10mpa的超临界萃取节能要求。

附图说明

10.下面结合附图对本发明的超临界二氧化碳萃取节能方法作进一步的详细说明。

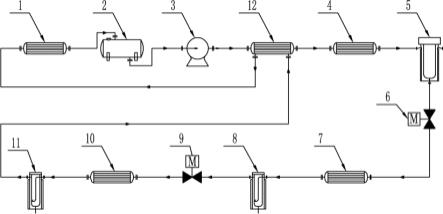

11.图1是本发明的超临界二氧化碳萃取方法一种实施方式的设备结构原理图。

12.图2是本发明的超临界二氧化碳萃取节能方法另一种实施方式的设备结构原理图。

具体实施方式

13.一种超临界二氧化碳萃取的节能方法,按照二氧化碳在相变循环回路中的流动方向,依次包括:用二氧化碳加压泵将循环储罐中的液态二氧化碳抽出并加压到萃取压力,用萃取加热器将加压泵输出的液态二氧化碳加热至超临界状态,用萃取釜使超临界状态的二氧化碳与待分离物料充分接触,溶解萃取物,用第一减压阀将溶有萃取物的超临界状态二氧化碳减压至第一分离压力,

用第一分离加热器将溶有萃取物的二氧化碳加热至分离温度,用第一分离釜分离出第一种萃取物质;用第二减压阀将第一分离釜输出的二氧化碳减压至第二分离压力,用第二分离加热器将从第二减压阀输出的二氧化碳加热至分离温度,用第二分离釜分离出第二种萃取物质,用冷凝器将第二分离釜输出的气态二氧化碳冷凝成液态后返回至循环储罐,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与相变循环回路中需要加热的二氧化碳进行换热,从而实现相变循环回路中不同位置的二氧化碳直接换热,使需要冷却的二氧化碳降温、需要加热的二氧化碳升温。

14.实施例1当萃取压力与第一分离压力之差小于10mpa时,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与将要进入萃取加热器的二氧化碳进行换热。实施该方法的超临界二氧化碳萃取设备如图1所示,包括由管道将冷凝器1、循环储罐2、二氧化碳加压泵3、萃取加热器4、萃取釜5、第一减压阀6、第一分离加热器7、第一分离釜8、第二减压阀9、第二分离加热器10、第二分离釜11连接构成的闭合的二氧化碳相变循环管路,所述超临界二氧化碳萃取设备还包括节能换热器12,所述节能换热器的一条流道串接在第二分离釜与冷凝器之间,节能换热器的另一条流道串接在二氧化碳加压泵与萃取加热器之间,为将要进入冷凝器的二氧化碳进行预冷,同时为将要进入萃取加热器的二氧化碳进行预热。

15.以图1所示节能型超临界二氧化碳萃取设备为例,当该超临界二氧化碳萃取设备以萃取压力 14mpa,萃取温度60℃;第一分离压力7mpa,分离温度45℃,冷凝温度 16℃运行时,萃取压力与第一分离压力之差小于10 mpa。冷凝器输入到循环储罐的二氧化碳温度为16℃,二氧化碳加压泵输出的二氧化碳温度为20℃,萃取加热器输出的二氧化碳萃取温度为60℃,第一减压阀输出的二氧化碳温度为35℃,第一分离加热器和第一分离釜输出的二氧化碳温度为45℃,第二减压阀输出的二氧化碳温度为42℃,第二分离加热器和第二分离釜输出的二氧化碳温度为45℃。

16.(1)无节能换热器时需要额外提供冷热源的工艺温度变化为:萃取加热器将二氧化碳从 20℃加热到60℃,温差为40℃;第一分离加热器将二氧化碳从35℃加热到45℃,温差为 10℃;第二分离加热器将第二减压阀输出的二氧化碳从42℃加热到45℃,温差为 3℃;冷凝器将第二分离釜输出的二氧化碳温度从45℃降温到 16℃,温差为29℃。

17.需要额外提供冷热源的温度变化差为82℃。

18.(2)有节能换热器时,二氧化碳加压泵输出的20℃二氧化碳经节能换热器后被预热到30℃,第二分离釜输出的45℃二氧化碳经节能换热器后被冷却到35℃,需要额外提供冷热源的工艺温度变化为:萃取加热器将预热后的二氧化碳从30℃加热到60℃,温差为30℃;第一分离加热器将二氧化碳从35℃加热到45℃,温差为 10℃;第二分离加热器将第二减压阀输出的二氧化碳从42℃加热到45℃,温差为3℃;冷凝器将节能换热器输出的二氧化碳温度从35℃降温到 16℃,温差为19℃。

19.需要额外提供冷热源的温度变化差为62℃。

20.(3)理论节能效率计算:(82-62)

÷

82≈24.4%。

21.实施例2当萃取压力与第一分离压力之差大于或等于10mpa时,用节能换热器使从第二分离釜输出的需要冷却的二氧化碳与将要进入第一分离加热器的二氧化碳进行换热。实施该方法采用的超临界二氧化碳萃取设备如图2所示,包括由管道将冷凝器1、循环储罐2、二氧化碳加压泵3、萃取加热器4、萃取釜5、第一减压阀6、第一分离加热器7、第一分离釜8、第二减压阀9、第二分离加热器10、第二分离釜11顺次连接构成的二氧化碳相变循环管路,所述超临界二氧化碳萃取设备还包括节能换热器12,所述节能换热器的一条流道串接在第二分离釜与冷凝器之间,节能换热器的另一条流道串接在第一减压阀与第一分离加热器之间,为将要进入冷凝器的二氧化碳进行预冷,同时为将要进入第一分离加热器的二氧化碳进行预热。

22.以图2所示节能型超临界二氧化碳萃取装置为例,当该节能型超临界二氧化碳萃取装置以萃取压力30mpa,萃取温度 45℃;第一分离压力7mpa,分离温度45℃,冷凝温度 16℃运行时,萃取压力与第一分离压力差大于10 mpa。冷凝器输入到循环储罐的二氧化碳温度为16℃,二氧化碳加压泵输出的二氧化碳温度为30℃,萃取加热器输出的二氧化碳萃取温度为 45℃,第一减压阀输出的二氧化碳温度为20℃,第一分离加热器和第一分离釜输出的二氧化碳温度为45℃,第二减压阀输出的二氧化碳温度为42℃,第二分离加热器和第二分离釜输出的二氧化碳温度为45℃。

23.(1)无节能换热器时需要额外提供冷热源的工艺温度变化为:萃取加热器将二氧化碳从30℃加热到 45℃,温差为15℃;第一分离加热器将二氧化碳从20℃加热到45℃,温差为25℃;第二分离加热器将第二减压阀输出的二氧化碳从42℃加热到45℃,温差为3℃;冷凝器将第二分离釜输出的二氧化碳温度从45℃降温到 16℃,温差为29℃。

24.需要额外提供冷热源的温度变化差为72℃。

25.(2)有节能换热器时,第一减压阀输出的20℃二氧化碳经节能换热器后被预热到30℃,第二分离釜输出的45℃二氧化碳经节能换热器后被冷却到35℃,需要额外提供冷热源的工艺温度变化为:萃取加热器将高压泵输出的二氧化碳从30℃加热到 45℃,温差为15℃;第一分离加热器将预热后的二氧化碳从30℃加热到45℃,温差为 15℃;第二分离加热器将第二减压阀输出的二氧化碳从42℃加热到45℃,温差为3℃;冷凝器将节能换热器输出的二氧化碳温度从35℃降温到 16℃,温差为19℃。

26.需要额外提供冷热源的温度变化差为52℃。

27.(3)理论节能效率计算:(72-52)

÷

72≈27.8%。

28.实施本发明方法时,所述节能换热器优选使用管壳式换热器,也可以根据萃取压力要求,选择可以满足换热压力要求的其它类型的换热器。

29.由实施例1、实施例2可以得出,采用本发明的节能方法,理论节能效率可以达到 20%以上,如果增加节能换热器的传热面积,节能效率还可以提高。增加节能换热器后,萃取加热器的换热面积可以相应减少15%左右,冷凝器的换热面积可以相应减少20%左右,相应降低了萃取加热器和冷凝器的投资成本。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。