1.本发明涉及显示技术领域,更具体地说,涉及一种显示装置及其制备方法。

背景技术:

2.有机发光二极管显示面板(organic light-emitting diode,简称:oled)因具有低功耗、高色饱和度、广视角、薄厚度、能实现柔性化等优异性逐渐被应用到显示装置中。

3.在现有的某些显示装置中通常包括贴合在显示装置背光一侧的复合胶带,起到保护显示装置和提升显示装置强度的作用。

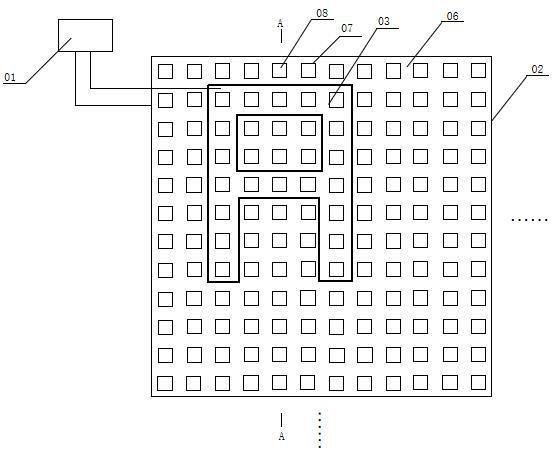

4.其中,参考图1,图1为现有技术中复合胶带所采用的的网格胶示意图,在现有的复合胶带贴合工艺中为了提升贴合良率,避免贴合气泡的产生,通常复合胶带上使用的都是网格胶。

5.虽然复合胶带使用的网格胶可以提升贴合良率,避免贴合气泡的产生,但是网格胶成本是普通胶成本的三倍左右,导致复合胶带自身的成本较高;其次网格胶的形成与网格底膜相关,该网格底膜上具有凸起的网状微结构,而网格底膜与普通的底膜不同,为了保证网格胶的效果,在复合胶带贴合之前是无法去除网格底膜的,这就造成了复合胶带在裁切过程中无法从网格底膜一侧进行裁切,只能从远离网格底膜的金属层一侧进行裁切,显然会出现金属层有外形压痕和金属层表面有凹点等不良现象。

技术实现要素:

6.有鉴于此,为解决上述问题,本发明提供一种显示装置及其制备方法,技术方案如下:

7.一种显示装置,所述显示装置包括:

8.盖板;

9.位于所述盖板一侧的显示面板;

10.位于所述显示面板背离所述盖板一侧的复合胶带;

11.位于所述复合胶带和所述显示面板之间的排气结构;

12.其中,所述排气结构用于将所述复合胶带贴合过程中产生的气体排出。

13.一种显示装置的制备方法,用于制备上述所述的显示装置,所述制备方法包括:

14.将显示面板固定在盖板的一侧;

15.在所述显示面板背离所述盖板的一侧形成排气结构;

16.在所述排气结构背离所述显示面板的一侧贴合复合胶带;

17.其中,所述排气结构用于将所述复合胶带贴合过程中产生的气体排出。

18.相较于现有技术,本发明实现的有益效果为:

19.本发明提供的一种显示装置包括:盖板;位于所述盖板一侧的显示面板;位于所述显示面板背离所述盖板一侧的复合胶带;位于所述复合胶带和所述显示面板之间的排气结构;其中,所述排气结构用于将所述复合胶带贴合过程中产生的气体排出。该显示装置通过

在显示面板背离盖板的一侧形成排气结构用于将所述复合胶带贴合过程中产生的气体排出,以此来替代现有技术中复合胶带上使用的网格胶,以降低复合胶带贴合过程中贴合气泡的产生,基于此复合胶带上就可以使用一些普通胶实现贴合,进而降低复合胶带的成本;并且由于不需要网格胶实现贴合,那么传统的网格底膜也可以换成普通底膜即可,那在复合胶带的裁切过程中就不需要从金属层一侧进行裁切,进而可避免裁切后的不良现象。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

21.图1为现有技术中复合胶带所采用的的网格胶示意图;

22.图2为本发明实施例提供的一种显示装置的部分结构示意图;

23.图3为本发明实施例提供的另一种显示装置的部分结构示意图;

24.图4为本发明实施例提供的又一种显示装置的部分结构示意图;

25.图5为本发明实施例提供的一种复合胶带贴合完成后的部分结构示意图;

26.图6为本发明实施例提供的一种支撑膜的截面示意图;

27.图7为本发明实施例提供的又一种显示装置的部分结构示意图;

28.图8为本发明实施例提供的一种支撑膜的俯视示意图;

29.图9为本发明实施例提供的又一种显示装置的部分结构示意图;

30.图10为本发明实施例提供的又一种显示装置的部分结构示意图;

31.图11为本发明实施例提供的又一种显示装置的部分结构示意图;

32.图12为本发明实施例提供的一种显示装置的制备方法的流程示意图;

33.图13为本发明实施例提供的另一种显示装置的制备方法的流程示意图;

34.图14为本发明实施例提供的又一种显示装置的制备方法的流程示意图;

35.图15为图14所示制备方法对应的结构示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

38.参考图2,图2为本发明实施例提供的一种显示装置的部分结构示意图。

39.该显示装置包括:盖板11。

40.位于所述盖板11一侧的显示面板12。

41.位于所述显示面板12背离所述盖板11一侧的复合胶带13。

42.位于所述复合胶带13和所述显示面板12之间的排气结构14。

43.其中,所述排气结构14用于将所述复合胶带13贴合过程中产生的气体排出。

44.具体的,在本发明实施例中盖板11一侧为显示装置的出光侧,该盖板11包括但不限定于玻璃等材质的盖板。

45.该显示装置通过在显示面板12背离盖板11的一侧形成排气结构14用于将所述复合胶带13贴合过程中产生的气体排出,以此来替代现有技术中复合胶带上使用的网格胶,以降低复合胶带13贴合过程中贴合气泡的产生,基于此复合胶带13上就可以使用一些普通胶实现贴合,进而降低复合胶带13的成本;并且由于不需要网格胶实现贴合,那么传统的网格底膜也可以换成普通底膜即可,那在复合胶带13的裁切过程中就不需要从金属层一侧进行裁切,进而可避免裁切后的不良现象。

46.如图2所示,所述复合胶带13包括位于显示面板12背离所述盖板11一侧的粘结层131,也就是说该粘结层131无需使用网格胶的形式进行贴合,在本发明实施例中采用普通胶形成粘结层即可,在设置有排气结构14的情况下,即使使用普通胶形成的粘结层131也会避免贴合气泡的产生。

47.需要说明的是,该排气结构14在本发明实施例中的结构有多种形式,其具体的结构形式会在下述实施例部分进行详细介绍,在图2中仅仅示例出了排气结构14在显示装置中的相对位置关系及其功能。

48.可选的,在本发明另一实施例中,参考图3,图3为本发明实施例提供的另一种显示装置的部分结构示意图。

49.所述显示装置还包括:

50.位于所述显示面板12和所述复合胶带13之间的支撑膜15。

51.具体的,在本发明实施例中该支撑膜15位于显示面板12和复合胶带13之间,当显示面板12为曲面显示面板时,可避免曲面显示面板出现褶皱的现象发生,通过设置支撑膜15以保证曲面显示面板的弯曲度和延伸性,进而提高曲面显示面板的结构稳定性,以此提高显示装置的显示性能。

52.其中,粘结层131位于所述支撑膜15背离所述显示面板12的一侧。

53.可选的,在本发明另一实施例中,参考图4,图4为本发明实施例提供的又一种显示装置的部分结构示意图。

54.该排气结构14包括:

55.位于所述支撑膜15的第一表面上的排气槽141。

56.所述第一表面为所述支撑膜15面向所述复合胶带13的表面。

57.具体的,在本发明实施例中通过在支撑膜15面向复合胶带13的表面上形成排气槽141,在复合胶带13的贴合过程中通过该排气槽141将贴合产生的气体排出,参考图5,图5为本发明实施例提供的一种复合胶带贴合完成后的部分结构示意图,在复合胶带13贴合后粘结层131上基于非网格的胶水依据自身的流动性填补该排气槽141,实现无缝隙贴合。

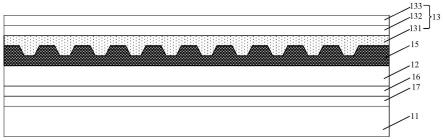

58.可选的,在本发明另一实施例中,参考图6,图6为本发明实施例提供的一种支撑膜的截面示意图。

59.在第一方向x1上,所述排气槽141的深度h为5um-15um。

60.其中,所述第一方向x1为垂直于所述支撑膜15所在平面的方向。

61.具体的,在本发明实施例中该排气槽141的深度h为5um-15um,例如该排气槽141的

深度h为5um或8um或9.5um或13um或15um等,基于该深度范围在保证复合胶带13贴合过程中气体可以完全排出的情况下,还不会影响支撑膜15自身的结构稳定性。

62.可选的,在本发明另一实施例中,参考图7,图7为本发明实施例提供的又一种显示装置的部分结构示意图。

63.在第二方向x2上,所述排气槽141的尺寸逐渐减小。

64.其中,所述第二方向x2垂直于所述支撑膜15所在平面,且由所述支撑膜15指向所述显示面板12。

65.具体的,在本发明实施例中该排气槽141的截面图形可以为倒梯形等其它开口尺寸较大的图形,进而增大复合胶带13中粘结层131与排气槽141的粘结面积,以使复合胶带13的贴合更为牢固,进而提高显示装置的可靠性。

66.可选的,在本发明另一实施例中,参考图8,图8为本发明实施例提供的一种支撑膜的俯视示意图。

67.所述排气槽141包括多条沿第三方向x3延伸的第一条形槽141a和多条沿第四方向x4延伸的第二条形槽141b。

68.所述第三方向x3和所述第四方向x4相交。

69.具体的,在本发明实施例中第一条形槽141a和第二条形槽141b互通,即所有的条形槽都是一个互通的状态,保证复合胶带13贴合过程中产生的气体可以通过任意一个排气通路将气体排出,避免气体的阻塞;并且在复合胶带13贴合后粘结层131上的胶水也可以更容易流通,也会增大粘结层13与支撑膜15之间的贴合面积,以使复合胶带13的贴合更为牢固,进而提高显示装置的可靠性。

70.需要说明的是,在本发明实施例中以第三方向x3和第四方向x4垂直为例进行说明。

71.可选的,在本发明另一实施例中,参考图9,图9为本发明实施例提供的又一种显示装置的部分结构示意图。

72.所述复合胶带13还包括:

73.位于所述支撑膜15背离所述显示面板12一侧的缓冲层132。

74.具体的,在本发明实施例中该缓冲层132包括但不限定于泡棉缓冲层,用于实现对显示面板12和复合胶带13自身的缓冲保护。

75.可选的,在本发明另一实施例中,参考图10,图10为本发明实施例提供的又一种显示装置的部分结构示意图。

76.所述复合胶带13还包括:

77.位于所述缓冲层132背离所述显示面板12一侧的金属层133。

78.具体的,在本发明实施例中该金属层133可实现显示装置的部分功能的电连接,例如接地等,也可以起到散热的作用,也可以起到缓冲的作用实现对显示面板12和复合胶带13自身的缓冲保护。

79.其中,该金属层133包括但不限于铜箔。

80.可选的,在本发明另一实施例中,参考图11,图11为本发明实施例提供的又一种显示装置的部分结构示意图。

81.所述显示装置还包括:

82.位于所述显示面板12和所述盖板11之间的偏光片16。

83.具体的,在本发明实施例中该偏光片16位于显示面板12背离复合胶带13的一侧,即位于显示面板12的出光侧,对显示面板12的出光进行调整,以提高显示面板12的出光效果。

84.可选的,如图11所示,偏光片16通过oca(英文全称为:optically clear adhesive)光学胶17实现与盖板11之间的固定,该oca光学胶17无色透明,光透过率在95%以上,胶结强度良好,可在室温或中温下固化,且有固化收缩小等特点。

85.可选的,基于本发明上述全部实施例,在本发明另一实施例中还提供了一种显示装置的制备方法,该制备方法用于制备上述实施例所述的显示装置,参考图12,图12为本发明实施例提供的一种显示装置的制备方法的流程示意图。

86.该显示装置的制备方法包括:

87.s101:将显示面板12固定在盖板11的一侧。

88.s102:在所述显示面板12背离所述盖板11的一侧形成排气结构14。

89.s103:在所述排气结构14背离所述显示面板12的一侧贴合复合胶带13,其中,所述排气结构14用于将所述复合胶带13贴合过程中产生的气体排出。

90.具体的,在本发明实施例中盖板11一侧为显示装置的出光侧,该盖板11包括但不限定于玻璃等材质的盖板。

91.该制备方法制备而成的显示装置通过在显示面板12背离盖板11的一侧形成排气结构14用于将所述复合胶带13贴合过程中产生的气体排出,以此来替代现有技术中复合胶带13上使用的网格胶,以降低复合胶带13贴合过程中贴合气泡的产生,基于此复合胶带13上就可以使用一些普通胶实现贴合,进而降低复合胶带13的成本;并且由于不需要网格胶实现贴合,那么传统的网格底膜也可以换成普通底膜即可,那在复合胶带13的裁切过程中就不需要从金属层一侧进行裁切,进而可避免裁切后的不良现象。

92.可选的,在本发明另一实施例中,参考图13,图13为本发明实施例提供的另一种显示装置的制备方法的流程示意图。

93.步骤s102中在所述显示面板背离所述盖板的一侧形成排气结构,具体可以为:

94.s1021:提供一支撑膜15。

95.s1022:对所述支撑膜15进行处理,以在所述支撑膜15的第一表面上的排气槽141。

96.s1023:将具有所述排气槽141的支撑膜15设置在所述显示面板12背离所述盖板11的一侧,且所述排气槽141位于背离所述显示面板12的一侧。

97.进一步的,基于步骤s102的调整,步骤s103具体可以为:

98.s1031:在排气槽141背离所述显示面板12的一侧贴合复合胶带13,其中排气槽141用于将所述复合胶带13贴合过程中产生的气体排出。

99.具体的,在本发明实施例中该支撑膜15位于显示面板12和复合胶带13之间,当显示面板12为曲面显示面板时,可避免曲面显示面板出现褶皱的现象发生,通过设置支撑膜15以保证曲面显示面板的弯曲度和延伸性,进而提高曲面显示面板的结构稳定性,以此提高显示装置的显示性能。

100.进一步的,通过在支撑膜15面向复合胶带13的表面上形成排气槽141,在复合胶带13的贴合过程中通过该排气槽141将贴合产生的气体排出,如图5所示在复合胶带13贴合后

粘结层131上基于非网格的胶水依据自身的流动性填补该排气槽141,实现无缝隙贴合。

101.其中,如图6所示,该排气槽141在垂直于所述支撑膜15所在平面的方向上的深度h可以为5um-15um,例如该排气槽141的深度h为5um或8um或9.5um或13um或15um等,基于该深度范围在保证复合胶带13贴合过程中气体可以完全排出的情况下,还不会影响支撑膜15自身的结构稳定性。

102.进一步的,该排气槽141的截面图形可以为倒梯形等其它开口尺寸较大的图形,进而增大复合胶带13中粘结层131与排气槽141的粘结面积,以使复合胶带13的贴合更为牢固,进而提高显示装置的可靠性。

103.可选的,在本发明另一实施例中,参考图14,图14为本发明实施例提供的又一种显示装置的制备方法的流程示意图。

104.步骤s1022中对所述支撑膜15进行处理,以在所述支撑膜15的第一表面上的排气槽141,具体可以为:

105.s1022a:在所述支撑膜15的第一表面上形成多条沿第三方向x3延伸的第一条形槽141a。

106.s1022b:旋转预设角度,在所述支撑膜15的第一表面上形成多条沿第四方向x4延伸的第二条形槽141b,其中,所述第三方向x3与所述第四方向x4相交,所述第一条形槽141a和所述第二条形141b槽构成所述排气槽141。

107.具体的,在本发明实施例中参考图15,图15为图14所示制备方法对应的结构示意图,首先采用第一滚轮刀18转动对支撑膜15的第一表面进行加工,形成多条沿第三方向x3延伸的第一条形槽141a,之后将支撑膜15旋转预设角度后,采用第二滚轮刀19再次转动对支撑膜15的第一表面进行加工,形成多条沿第四方向x4延伸的第二条形槽141b,最终在支撑膜15的第一表面形成所需的排气槽141。

108.具体的,在本发明实施例中第一条形槽141a和第二条形槽141b互通,即所有的条形槽都是一个互通的状态,保证复合胶带13贴合过程中产生的气体可以通过任意一个排气通路将气体排出,避免气体的阻塞;并且在复合胶带13贴合后粘结层131上的胶水也可以更容易流通,也会增大粘结层131与支撑膜15之间的贴合面积,以使复合胶带13的贴合更为牢固,进而提高显示装置的可靠性。

109.需要说明的是,该预设角度为第三方向x3与第四方向x4之间的夹角,在本发明实施例中以第三方向x3和第四方向x4垂直为例进行说明,即该预设角度为90

°

。

110.需要说明的是,在本发明实施例中可根据实际需求做出不同形状和角度的网格状的排气槽。

111.在本发明实施例中以排气槽截面图形为倒梯形为例进行说明,其排气槽的截面图形还可以为其它开口尺寸较大的图形,进而增大复合胶带中粘结层与排气槽的粘结面积,以使复合胶带的贴合更为牢固,进而提高显示装置的可靠性。

112.通过上述描述可知,在支撑膜上滚压出网格状的排气槽,此网格状的排气槽可以补偿普通胶贴合支撑膜过程中因排气困难而引发的气泡问题,复合胶带无需使用网格胶,不仅降低了复合胶带的成本,且改善因网格底膜而间接导致的复合胶带裁切外观不良,提升了复合胶带的生产良率,降低了复合胶带的制作成本。

113.以上对本发明所提供的一种显示装置及其制备方法进行了详细介绍,本文中应用

了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

114.需要说明的是,本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

115.还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备所固有的要素,或者是还包括为这些过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

116.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。