1.本技术涉及显示技术领域,特别涉及一种背光模组及其外壳、显示装置。

背景技术:

2.随着科技的进步,信息的传播越来越便捷,各种显示设备应运而生。例如,智能交互平板,以触摸显示屏为显示和操作平台,具备书写、批注、绘画、网络会议等多种功能,融入了人机交互、平板显示、网络传输等多项技术,使用户获得便捷的人机交互式体验。

3.以智能交互平板为例,其背板和中框通常通过螺丝固定连接。中框包括四个侧边,每个侧边均需要多个螺丝锁附,导致背板和中框的组装效率低。

技术实现要素:

4.本技术实施例提供一种背光模组及其外壳、显示装置,解决了现有背板和中框的组装效率低的问题。

5.本发明是这样实现的,一种背光模组的外壳,包括具有容置腔的背板、以及设置于所述容置腔内的中框,所述背板包括底壁、以及设置于所述底壁周缘的侧壁,所述底壁和所述侧壁形成所述容置腔,所述底壁上设置有第一卡接部;所述中框包括框侧壁、以及设置于所述框侧壁一端边缘的第二卡接部,所述第二卡接部与所述第一卡接部卡接,使所述框侧壁分别与所述侧壁、所述底壁抵接。

6.在其中一个实施例中,所述第一卡接部为卡槽,所述卡槽包括槽口,所述槽口形成于所述底壁的内侧;

7.所述第二卡接部为卡块,所述卡块由所述槽口伸入所述卡槽中,以与所述卡槽卡接。

8.在其中一个实施例中,所述槽口位于所述底壁的边缘;

9.在所述框侧壁的厚度方向上,所述卡块靠近所述侧壁的一侧表面与所述框侧壁靠近所述侧壁的一侧表面平齐。

10.在其中一个实施例中,所述框侧壁靠近所述侧壁的一侧表面上设有卡扣,所述侧壁上设有贯穿所述侧壁的配合口,所述卡扣与所述配合口卡接。

11.在其中一个实施例中,所述卡扣上靠近所述卡块的一侧边缘位置处设置有倒角,在所述框侧壁的厚度方向上,所述倒角的高度等于所述卡扣的高度。

12.在其中一个实施例中,所述卡扣为圆柱形块,所述卡槽与所述卡块卡接时,所述圆柱形块与所述配合口卡接。

13.在其中一个实施例中,所述侧壁与所述卡槽对应的位置处设有贯通所述侧壁的辅助孔,所述辅助孔与所述卡槽连通。

14.在其中一个实施例中,所述卡块、所述卡扣与所述框侧壁一体成型。

15.在其中一个实施例中,沿所述底壁的周向设置有多个所述第一卡接部,且每一个所述第一卡接部对应一个所述第二卡接部进行卡接。

16.在其中一个实施例中,所述侧壁上设有多个所述配合口,且每一个所述配合口对应一个所述卡扣进行卡接。

17.本技术提供的背光模组的外壳的有益效果在于:与现有技术相比,本技术的背板上设置有第一卡接部,中框上设置有第二卡接部,通过第一卡接部与第二卡接部卡接,可以将中框固定在背板上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝成本,还可以提高中框与背板的组装效率。

18.本技术实施例还提供了一种背光模组,包括如上述任一实施例所述的外壳、背光源和光学膜片,背光源设置于所述背板上;光学膜片设置于所述中框上。

19.本技术提供的背光模组的有益效果在于:采用了上述外壳,本技术的背板上设置有第一卡接部,中框上设置有第二卡接部,通过第一卡接部与第二卡接部卡接,可以将中框固定在背板上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝成本,还可以提高中框与背板的组装效率。

20.本技术实施例还提供了一种显示装置,包括如上述任一实施例所述的背光模组、以及与所述背光模组相对设置的显示面板。

21.本技术提供的显示装置的有益效果在于:采用了上述背光模组,本技术的背板上设置有第一卡接部,中框上设置有第二卡接部,通过第一卡接部与第二卡接部卡接,可以将中框固定在背板上,连接方式简单可靠,无需螺丝锁附,不仅节省螺丝成本,还可以提高中框与背板的组装效率。

附图说明

22.图1是本技术实施例一提供的背光模组的外壳的爆炸图;

23.图2是图1中i处的放大示意图;

24.图3是本技术实施例一提供的背光模组的外壳的结构示意图;

25.图4是图3中ii处的放大示意图;

26.图5是本技术实施例一提供的背光模组的外壳的后视图;

27.图6是图5中a-a截面图;

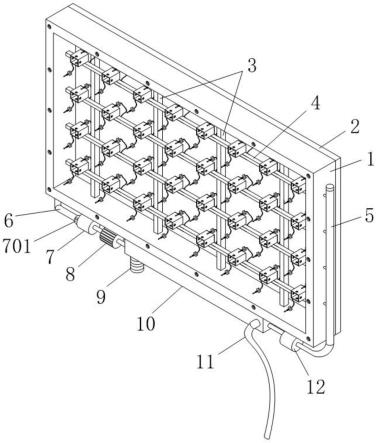

28.图7是本技术实施例二提供的背光模组的结构示意图;

29.图8是本技术实施例三提供的显示装置的结构示意图。

30.附图标记:1、背板;11、底壁;12、侧壁;120、配合口;121、辅助孔;13、第一卡接部;131、槽口;

31.2、中框;21、框侧壁;22、第二卡接部;23、卡扣;231、倒角;

32.10、外壳;20、背光源;30、光学膜片;

33.100、背光模组;200、显示面板。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另

一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

36.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

37.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

38.还需说明的是,本技术实施例中以同一附图标记表示同一组成部分或同一零部件,对于本技术实施例中相同的零部件,图中可能仅以其中一个零件或部件为例标注了附图标记,应理解的是,对于其他相同的零件或部件,附图标记同样适用。

39.本技术实施例提供一种背光模组及其外壳、显示装置,解决了现有背板和中框的组装效率低的问题。

40.实施例一

41.参考图1-图4,本技术实施例一提供的背光模组的外壳包括具有容置腔的背板1、以及设置于容置腔内的中框2,背板1包括底壁11、以及设置于底壁11周缘的侧壁12,底壁11和侧壁12形成容置腔,底壁11上设置有第一卡接部13;中框2包括框侧壁21、以及设置于框侧壁21一端边缘的第二卡接部22,第二卡接部22与第一卡接部13卡接,使框侧壁21分别与侧壁12、底壁11抵接。

42.通过以上设置,利用第一卡接部13和第二卡接部22卡接,就可以将中框2固定在背板1上,连接方式简单可靠,有效的提高了背板1和中框2的组装效率,比起现有技术中采用螺丝锁附的方式来说,在背板1上无需加工抽芽孔,只需要加工第一卡接部13即可,背板1的加工工序简单,而且节省了螺丝的费用,降低了加工生产成本,提高了生产效率。

43.在一些实施例中,参考图2和图4,第一卡接部13为卡槽,卡槽包括槽口131,槽口131形成于底壁11的内侧;第二卡接部22为卡块,卡块由槽口131伸入卡槽中,以与卡槽卡接。这样在装配背板1与中框2时就可以直接将中框2的卡块卡入卡槽中,以实现中框2在背板1上的固定,这种连接方式简单易操作,不需要螺钉,不仅节省成本,而且还不需要提前在背板1和中框2上开设螺钉孔,装配工序变得简单,有效的提高了装配效率。

44.需要说明的是,卡槽的槽口131形成于底壁11的内侧,就说明卡块是沿底壁11的厚度方向上伸入卡槽中的,因此当卡块与卡槽卡接之后,就可以限制中框2在垂直于底壁11的厚度方向上的自由度,从而将中框2固定在背板1上。

45.可选的,参考图2,卡槽可以贯穿底壁11设置,这样就可以从底壁11的外侧面加工卡槽,对于卡槽的设置来说更加简单方便,而卡块伸入卡槽中之后不会凸出于底壁11的外侧面,这样可以保证底壁11外侧面的平整,也就是保证了背板1背面的平整,有利于背板1在显示装置中的装配可靠性。

46.需要说明的是,背板1在实际制作的过程中很难真正的实现背板1表面的绝对平整,因此为了将卡块顺利的伸入卡槽中且实现与卡槽的卡接,可以将卡块的尺寸设计的比

卡槽小一些,具体可以将卡块在框侧壁21厚度方向上的宽度设置为比卡槽在框侧壁21厚度方向上的宽度小0.1毫米,这样不仅卡块能够顺利的伸入卡槽中,而且由于背板1制作的表面平整度存在误差,可以使卡块与卡槽卡接,且框侧壁21能够与背板1的底壁11和侧壁12抵接,从而将中框2固定在背板1上。

47.在一些实施例中,背板1包括中间板部,中间板部为矩形板,中间板部的四个边分别向外延伸形成四个延伸边,四个延伸边均向上翻形成侧翻边,侧翻边与中间板部互相垂直,此时的中间板部就形成了背板1的底壁11,四个侧翻边就形成了背板1的侧壁12。

48.其中,中间板部上设置有加强筋,比如网格状加强筋,这样可以提高背板1的结构强度,防止背板1变形。背板1上还可以设置供线缆穿过的开口,以为显示装置供电和传输信号。

49.在一些实施例中,中框2为矩形框,中框2包括四个边框,四个边框可以一体成型,当然也可以分体设计再进行组合,由于中框2要与背板1固定在一起,当背板1的中间板部的长度较长时,对应的中框2的两个边框的长度就也比较长,不仅加工难度提高,而且还容易变形,因此可以由多个子边框拼接形成中框2的一个边框,这样每一个子边框的长度都比较短,不仅容易加工而且还能够防止其发生变形。

50.在一些实施例中,沿底壁11的周向设置有多个第一卡接部13,且每一个第一卡接部13对应一个第二卡接部22进行卡接。也就是沿中间板部的周长方向设置多个卡槽,且多个卡槽间隔设置,此处的周长方向包括中间板部的长度方向以及中间板部的宽度方向。示例性的,中间板部的至少两个边分别设置有一个卡槽;示例性的,中间板部的至少一个边间隔设置有多个卡槽。示例性,沿中间板部的长度方向和宽度方向分别间隔设置有多个卡槽。例如,沿中间板部的长度方向间隔设置六个卡槽,沿中间板部的宽度方向间隔设置四个卡槽,本技术实施例对卡槽的数量不做限定。中间板部为平面板结构,如此在中间板部上设置卡槽就比较容易,尤其是采用钣金材料形成背板1时,在背板1上加工卡槽工序简单,加工效率高。

51.在中间板部上沿中间板部的长度方向以及宽度方向分别设置多个卡槽,本技术实施例一对于中间板部的每一条边上的卡槽的数量不做限制,可以相同,也可以不同。

52.本技术实施例一中,相应的,每一个卡槽对应一个卡块,也就是说,卡槽与卡块一一对应,如此设置使得中框2的每一个边框与背板1均具有多个卡接位置,提高中框2固定的稳定性和可靠性。

53.在一些实施例中,参考图2,槽口131位于底壁11的边缘;在框侧壁21的厚度方向x上,卡块靠近侧壁12的一侧表面与框侧壁21靠近侧壁12的一侧表面平齐。这样当卡块与卡槽卡接时,卡块与框侧壁21都会与侧壁12抵接,从而使得中框2与背板1的连接更加牢固,而且中框2的框侧壁21与背板1的侧壁12抵接可以减少本技术实施例一的外壳的边框宽度。

54.其中,由于本技术实施例一的中框2为矩形框,所以中框2具有四个边框,相对的两个边框的厚度方向相同,相邻的两个边框的厚度方向不同,因此图2中标示的框侧壁21的厚度方向x仅指图2中所示的边框的厚度方向,对于其他边框来说,厚度方向可能会发生变化,如果是与图2中所示的边框相对的边框,那么其厚度方向与图2中标示的框侧壁21的厚度方向x相同,如果是与图2中所示的边框相邻的边框,那么其厚度方向就与图2中标示的框侧壁21的厚度方向x垂直。

55.当然,卡块在框侧壁21一端边缘上的设置位置不仅限于上述方式,也可以将卡块远离侧壁12的一侧表面设置为与框侧壁21远离侧壁12的一侧表面平齐,这样槽口131的位置相应的就要向侧壁12的内侧移动,以使卡块可以从槽口131伸入卡槽中。还可以将卡块设置于框侧壁21一端的中间位置,也就是卡块靠近侧壁12的一侧表面与框侧壁21靠近侧壁12的一侧表面不平齐,卡块远离侧壁12的一侧表面与框侧壁21远离侧壁12的一侧表面不平齐。

56.需要说明的是,卡块与卡槽卡接之后,框侧壁21设置卡块的一端端面会与底壁11抵接,这样可以使框侧壁21同时与底壁11和侧壁12抵接,增强背板1与中框2的连接牢固性。

57.在一些实施例中,卡块与框侧壁21一体成型。这样可以在加工制作中框2的时候就一起将卡块制作出来,可以使卡块与框侧壁21的连接更加牢固,不会出现卡块从框侧壁21上脱落的形况,当卡块与卡槽卡接之后可以确保中框2与背板1的连接可靠性。

58.在一些实施例中,参考图2和图4,框侧壁21靠近侧壁12的一侧表面上设有卡扣23,侧壁12上设有贯穿侧壁12的配合口120,卡扣23与配合口120卡接。这样通过卡扣23与配合口120卡接可以进一步提高中框2和背板1连接的可靠性,避免中框2从背板1上脱落,当卡块伸入卡槽中与卡槽卡接时,卡扣23也会与配合口120卡接,这样卡块与卡槽是在底壁11的厚度方向上卡接,而卡扣23和配合口120是在框侧壁21的厚度方向上卡接,由于底壁11的厚度方向与框侧壁21的厚度方向互相垂直,所以中框2与背板1固定在一起之后就不会在底壁11的厚度方向上移动,也不会在框侧壁21的厚度方向上移动,限制了中框2在底壁11的厚度方向上以及在框侧壁21的厚度方向上的自由度,有效增强了中框2和背板1连接的可靠性以及连接的牢固性。

59.在一些实施例中,卡扣23可以设置一个,也可以设置多个,本技术实施例一中设置有多个卡扣23,侧壁12上设有多个配合口120,且每一个配合口120对应一个卡扣23进行卡接。其中,多个配合口120沿底壁11的周向间隔设置在侧壁12上,多个卡扣23沿底壁11的周向间隔设置在中框2上,示例性的,中框2的至少两个边框上分别设置一个卡扣23。

60.在一些实施例中,中框2的每一个边框上都设置多个卡扣23,每一个边框上的卡扣23的数量不做具体限制,可以相同,也可以不同。当然,中框2上设置的卡扣23的数量以及位置可以与中框2上设置的卡块的数量以及位置相对应,这样每一组卡块与卡槽卡接,对应的就有一组卡扣23与配合口120卡接,可以使中框2与背板1具有多个卡接位置和多个防脱扣位置,有效的增强了中框2与背板1连接的可靠性和牢固性。

61.在一些实施例中,中框2通常可以选用有韧性的胶料制作,比如纯pc胶料成型等,这样中框2就有一定的韧性,当人手按压中框2时中框2可以产生一定的形变量。本技术实施例一的中框2和背板1通过卡块与卡槽卡接,以及卡扣23与配合口120卡接连接固定在一起之后,当需要将中框2从背板1上拆卸下来时,可以选择两个卡扣23的中间段,用手向内扣,这样附近的卡扣23就会脱离配合口120,使得卡块可以从卡槽中拔出,实现中框2从背板1上拆卸下来的目的。

62.在一些实施例中,参考图5-图6,卡扣23上靠近卡块的一侧边缘位置处设置有倒角231,在框侧壁21的厚度方向x上,倒角231的高度等于卡扣23的高度。也就是倒角231的表面的一部分边缘会位于底壁11的内侧表面上,这样当卡块向卡槽中伸入时,倒角231的表面会从配合口120的边缘滑过,对中框2在背板1上的装配方向起导向作用,同时也更容易使卡扣

23卡接在配合口120中。

63.其中,图6中标示的框侧壁21的厚度方向x仅指图6中所示的边框的厚度方向,对于其他边框来说,厚度方向可能会发生变化,如果是与图6中所示的边框相对的边框,那么其厚度方向与图6中标示的框侧壁21的厚度方向x相同,如果是与图6中所示的边框相邻的边框,那么其厚度方向就与图6中标示的框侧壁21的厚度方向x垂直。

64.为了进一步的使卡扣23与配合口120卡接的过程更加顺畅,可以将倒角231沿底壁11厚度方向上的高度设置为大于或等于卡扣23在底壁11厚度方向上的高度的一半。

65.在一些实施例中,倒角231的表面可以是光滑的平面,也可以是光滑的弧面,这样可以提高卡扣23滑入配合口120中与配合口120卡接的顺畅性,有利于提高安装的便利性。

66.在一些实施例中,参考图2和图4,卡扣23为圆柱形块,卡槽与卡块卡接时,圆柱形块与配合口120卡接。当然,卡扣23也可以为矩形块,相应的配合口120也为矩形,卡槽与卡块卡接时,矩形块就会与矩形的配合口120卡接。

67.在一些实施例中,卡扣23与框侧壁21一体成型。这样可以在加工制作中框2的时候就一起将卡扣23制作出来,可以使卡扣23与框侧壁21的连接更加牢固,不会出现卡扣23从框侧壁21上脱落的形况,当卡扣23与配合口120卡接之后可以确保中框2不会在底壁11的厚度方向上来回移动,增强了中框2与背板1连接的可靠性和牢固性。

68.在一些实施例中,参考图4,侧壁12与卡槽对应的位置处设有贯通侧壁12的辅助孔121,辅助孔121与卡槽连通。也就是在底壁11与侧壁12的连接处设置通孔,这样卡槽的槽口131相当于变大了,有利于卡块快速顺利的伸入卡槽内,而且便于卡槽的加工,当中框2需要从背板1上拆卸下来时,由于要手动将框侧壁21向内侧扣,所以卡块就会向侧壁12的方向翘起,而辅助孔121的设置使得卡块向侧壁12方向翘起时可以有足够的空间,有利于人手轻松的将框侧壁21向内扣以使卡扣23脱离配合口120。

69.实施例二

70.参考图7,本技术实施例二提供了一种背光模组,包括如上述任一实施例中的外壳10、背光源20以及光学膜片30,其中,背光源20设置于背板1上,光学膜片30设置于中框2上。

71.在一些实施例中,由于中框2设置于背板1的容置腔内,也就是中框2位于背板1的内侧,将背光源20设置于背板1的底壁11的内侧,此时中框2就围绕在背光源20周围,光学膜片30搭设于中框2上与设置卡块的一端相背的另一端上,中框2起到支撑光学膜片30的作用,而且由于中框2的框侧壁21分别与背板1的底壁11和侧壁12抵接,而且背光源20可以包括基板以及设置于基板上的灯条,而基板具有一定的厚度,所以背光源20发出的光线不会从中框2与背板1之间的连接处漏出,具有很好的防漏光作用。

72.由于本技术实施例二的背光模组采用了上述实施例一的外壳10,也就是本技术实施例二的背光模组的背板1与中框2的连接变得简单,从而有利于提高背光模组的装配效率,而且背板1与中框2采用卡块与卡槽卡接以及卡扣23与配合口120卡接的方式进行连接,可以使中框2在背板1上固定的更加牢固和稳定,这样也有利于光学膜片30搭设于中框2上之后更加稳定。

73.实施例三

74.参考图8,本技术实施例三提供了一种显示装置,包括如上述任一实施例中的背光模组100、以及与背光模组100相对设置的显示面板200。

75.本技术实施例三的显示装置还包括面板支撑框和前框,面板支撑框设置于背光模组100外侧,将显示面板200放置于面板支撑框上,前框设置于面板支撑框外侧,且前框用于压紧显示面板200,以使显示面板200与背光模组100相对设置。

76.本技术实施例三的显示装置包括的背光模组包括背板1、设置于背板1内侧的中框2、光学膜片30以及扩散片,该中框2是区别于面板支撑框的,本技术的中框2是设置于背板1内侧的,而且中框2是用于供光学膜片30搭设的,扩散片则设置于光学膜片30上。

77.上述显示面板200可以是液晶显示面板,本技术实施例三的显示装置可以是智能交互大屏,也可以是智慧黑板,或者是mini-led显示屏,本技术实施例三不做具体限定。

78.在一些实施例中,背光模组100的背板1位于显示装置的背面,背板1从背面支撑、遮挡、保护显示装置的内部结构。背板1上还可以设置壁挂结构,以将显示装置挂装在墙体、挂架上。中框2固定在背板1上,从侧面遮挡、支撑、保护显示装置的背光源20等。

79.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。