1.本发明涉及建筑材料技术领域,具体涉及一种钢渣集料超高强重混凝土及其制备方法。

背景技术:

2.随着我国工程技术的快速发展,对建筑材料的需求也快速增长,混凝土作为土木工程领域最常见的建筑材料之一,由于其具有强度高、成型方便等多项性能优点受到广泛应用。为响应国家“碳中和”、低碳高质量发展的战略部署,混凝土的低碳发展也作为建材领域的重要目标。混凝土由水泥、水、骨料等搅拌制成,混凝土的低碳化主要途径是“水泥低碳化”、“骨料低碳化”或者降低混凝土的用量。超高性能或超高强混凝土因具有超高强度、高韧性、高耐久的特点受到广大研究者的青睐,其原理是基于“紧密堆积理论”形成的高密实度混凝土,强度达到120mpa以上是普通混凝土的数倍,因此超高强混凝土的推广应用可降低混凝土材料的工程用量。钢渣作为一种炼钢产生的废弃固体材料,其具有密度大、硬度高以及产量丰富的特点,若长时间搁置将造成一定的环境污染,若其可以作为一种“绿色骨料”取代部分天然砂石或水泥粉末应用于混凝土之中,不仅可以“变废为宝”,同时也将降低自然砂石开采率与水泥等粉末用量,节约工程成本与环境成本。此外,钢渣密度高的特点也可以使得混凝土形成重混凝土等其他特殊混凝土,应用于防辐射工程、屏蔽工程等其他特殊领域。但目前如何将钢渣作为集料,通过优化级配达到超高强混凝土所需要的“紧密堆积”是现有技术的一项难题。将钢渣作为一种超高强混凝土集料,在“骨料低碳化”方面和降低超高强混凝土造价以推广应用方面具有重要意义。

技术实现要素:

3.本发明的目的在于克服上述背景技术的不足,提供一种钢渣集料超高强重混凝土及其制备方法。本发明的钢渣集料超高强重混凝土具有超高力学性能、高耐久性、高工作性以及高密实度等优点,将钢渣作为超高强混凝土的部分集料形成一种钢渣集料超高强重混凝土。

4.为实现上述目的,本发明通过以下技术方案实现:

5.一方面,本发明提供一种钢渣集料超高强重混凝土,包含以下材料组分:水泥、硅灰、石灰粉、细砂、钢纤维、减水剂、钢渣集料、水,其中所述钢渣集料的粒径选自0.09-0.5mm、0.5-2mm以及2-5.6mm中的至少一种。

6.优选的,当所述钢渣集料的粒径选为0.09-0.5mm时,所述混凝土包含以下材料组分:水泥837份、硅灰28-30份、石灰石粉220份、细砂115份、钢渣集料1184份、减水剂11份、水258-260份。

7.优选的,当所述钢渣集料的粒径选为0.09-0.5mm和0.5-2mm两种时,所述混凝土包含以下材料组分:水泥647-648份、硅灰34份、石灰粉170-171份、细砂46-47份、钢渣1775份、减水剂8-9份、水207份。

8.进一步优选的,0.09-0.5mm粒径的钢渣集料为901份,0.5-2mm粒径的钢渣集料为874份。

9.优选的,当所述钢渣集料的粒径选为0.09-0.5mm、0.5-2mm以及2-5.6mm三种时,所述混凝土包含以下材料组分:水泥530-540份、硅灰28-30份、石灰粉140-145份、细砂40份、钢渣集料2048份、减水剂7-8份、水186-190份。

10.进一步优选的,0.09-0.5mm粒径的钢渣集料为681份,0.5-2mm粒径的钢渣集料为734份,2-5.6mm粒径的钢渣集料为623份。

11.进一步优选的,所述钢纤维掺量为混凝土体积的0-2%,所述钢纤维选用直径为0.2mm、长度为13mm的镀铜钢纤维。掺入钢纤维能较好改善混凝土韧性,2%的掺量是最具经济和工程效益的掺量。

12.进一步优选的,所述水泥选用为粒径0.5-90μm、标号为cem i 52.5的硅酸盐水泥,所述硅灰粒径为0.5-40μm,所述石灰粉粒径为0.5-100μm,所述细砂粒径为小于10-300μm,所述减水剂选用高性能聚羧酸减水剂。

13.进一步优选的,所述混凝土的强度大于150mpa,表观密度大于2600kg/m3。

14.另一方面,本发明提供一种制备钢渣集料超高强重混凝土的方法,包括:

15.s1、按设计配比称取水泥、硅灰、石灰粉、细砂、钢纤维、减水剂、钢渣集料以及水;

16.s2、向搅拌机依次加入细砂、钢渣集料、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水,搅拌充分再缓慢加入钢纤维;

17.s3、搅拌结束后,浇筑试件,脱模后标准养护即得本发明的钢渣集料超高强重混凝土。

18.与现有技术相比,本发明具有如下优点:

19.1、本发明利用了钢渣废弃物,不仅可作为骨料,同时也可以降低水泥或者粉末的用量,从而提升了超高强混凝土的经济性,也降低了混凝土配制造成的碳排放,符合国家“碳中和”、低碳高质量发展的战略。

20.2、本发明利用优化的紧密堆积理论将钢渣与粉末进行合理级配,得到的钢渣集料超高强重混凝土抗压强度超高,达到150mpa以上,是普通混凝土c40的4倍以上,可降低工程混凝土用量,并且钢渣作为废弃物相对普通砂石更廉价,可降低工程成本与环境成本。

21.3、本发明提供的钢渣集料超高强重混凝土,具有高密实、高密度、高韧性、高工作性能的特点,表观密度大于2600kg/m3,可用于重混凝土工程、防辐射、屏蔽等特殊工程。

附图说明

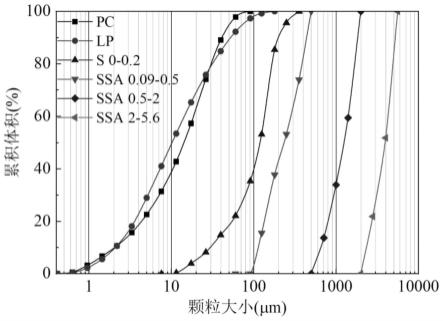

22.图1为本发明所述材料粒径分布图。

23.图2为本发明基于优化的紧密堆积理论形成的颗粒级配曲线图。

24.图3为本发明各实施例的表观密度对比图。

25.图4为本发明各实施例超声波脉冲速度试验结果对比图。

26.图5为本发明各实施例抗压强度对比图。

27.图6为本发明各实施例劈裂抗拉强度对比图。

28.图7为本发明各实施例表观密度及线性衰减系数区间,以及现有重混凝土表观密度及线性衰减系数关系图。

具体实施方式

29.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制,仅作举例而已。

30.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

31.下面将结合实施例1-6、图1-7以及表1-2对本发明做进一步的说明,但不限于此。

32.流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》,新拌混凝土浆体不振捣条件下测得流动度,采用仪器为上下直径分别为70mm与100mm,高70mm的圆截锥试模,测试时间为搅拌完成即测。

33.实施例1

34.本实例中钢纤维掺量为0,称取其中水泥837份,硅灰44份,石灰石粉220份,细砂115份,钢渣集料1184份,减水剂11份,水259份。其中钢渣集料为0.09-0.5mm粒径1184份。向搅拌机依次加入砂、钢渣集料、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水。

35.搅拌结束后,所述流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》。

36.所述钢渣集料超高强重混凝土,抗压强度及劈裂抗拉强度均为标准养护28天后测试。

37.所述实例1中,钢渣集料超高强重混凝土流动度约为260mm,表观密度为2620kg/m3,超声脉冲速度为4717m/s,28天抗压强度157.1mpa,28天劈裂抗拉强度为10.5mpa。

38.实施例2

39.本实例中钢纤维掺量为2%(钢纤维体积与混凝土总体积之比),称取其中水泥837份,硅灰44份,石灰石粉220份,细砂115份,钢渣集料1184份,减水剂11份,水259份。其中钢渣集料为0.09-0.5mm粒径1184份。向搅拌机依次加入砂、钢渣集料、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水,最后缓慢加入全部水,搅拌充分再缓慢加入钢纤维。

40.搅拌结束后,所述流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》。

41.所述钢渣集料超高强重混凝土,抗压强度及劈裂抗拉强度均为标准养护28天后测试。

42.所述实例2中,钢渣集料超高强重混凝土流动度约为260mm,表观密度为2730kg/m3,超声脉冲速度为4739m/s,28天抗压强度161.9mpa,28天劈裂抗拉强度为13.1mpa。

43.实施例3

44.本实例中钢纤维掺量为0,称取其中水泥647份,硅灰34份,石灰粉170份,细砂46份,钢渣集料1775份,减水剂8.5份,水207份。其中钢渣集料包含0.09-0.5mm粒径901份,0.5-2mm粒径874份。向搅拌机依次加入砂、钢渣集料、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水。

45.搅拌结束后,所述流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》。

46.所述钢渣集料超高强重混凝土,抗压强度及劈裂抗拉强度均为标准养护28天后测试。

47.所述实例3中,钢渣集料超高强重混凝土流动度约为260mm,表观密度为2830kg/m3,超声脉冲速度为4950m/s,28天抗压强度165.2mpa,28天劈裂抗拉强度为10.2mpa。

48.实施例4

49.本实例中钢纤维掺量为2%(钢纤维体积与混凝土总体积之比),称取其中水泥647份,硅灰34份,石灰粉170份,细砂46份,钢渣集料1775份,减水剂8.5份,水207份。其中钢渣集料包含0.09-0.5mm粒径901份,0.5-2mm粒径874份。向搅拌机依次加入砂、钢渣集料、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水,最后缓慢加入全部水,搅拌充分再缓慢加入钢纤维。

50.搅拌结束后,所述流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》。

51.所述钢渣集料超高强重混凝土,抗压强度及劈裂抗拉强度均为标准养护28天后测试。

52.所述实例4中,钢渣集料超高强重混凝土流动度约为260mm,表观密度为2950kg/m3,超声脉冲速度为4975m/s,28天抗压强度167.8mpa,28天劈裂抗拉强度为14mpa。

53.实施例5

54.本实例中钢纤维掺量为0,称取水泥538份,硅灰29份,石灰粉142份,细砂39份,钢渣集料2048份,减水剂7份,水186份。其中钢渣集料包含钢渣0.09-0.5mm粒径681份,0.5-2mm粒径734份,2-5.6mm粒径623份。向搅拌机依次加入砂、钢渣、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水。

55.搅拌结束后,所述流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》。

56.所述钢渣集料超高强重混凝土,抗压强度及劈裂抗拉强度均为标准养护28天后测试。

57.所述实例5中,钢渣集料超高强重混凝土流动度约为260mm,表观密度为2960kg/m3,超声脉冲速度为5181m/s,28天抗压强度167.4mpa,28天劈裂抗拉强度为10.5mpa。

58.实施例6

59.本实例中钢纤维掺量为2%(钢纤维体积与混凝土总体积之比),称取水泥538份,硅灰29份,石灰粉142份,细砂39份,钢渣集料2048份,减水剂7份,水186份。其中钢渣集料包含0.09-0.5mm粒径681份,0.5-2mm粒径734份,2-5.6mmm粒径623份。向搅拌机依次加入砂、钢渣集料、水泥、硅灰、石灰粉,搅拌过程中先加入部分水,再加入减水剂,最后缓慢加入全部水,搅拌充分再缓慢加入钢纤维。

60.搅拌结束后,所述流动度测试方法参考gb/t 2419—2005《水泥胶砂流动度测定方法》。

61.所述钢渣集料超高强重混凝土,抗压强度及劈裂抗拉强度均为标准养护28天后测试。

62.所述实例6中,钢渣集料超高强重混凝土流动度约为260mm,表观密度为3070kg/m3,超声脉冲速度为5236m/s,28天抗压强度177.8mpa,28天劈裂抗拉强度为13.6mpa。

63.图1为本发明所述材料粒径分布图,横坐标表示颗粒粒径,纵坐标为累计体积分数。其中pc代表水泥,pl代表石灰粉,s表示砂,ssa*-*表示钢渣及粒径,本图用以说明各组分的粒径范围,用以计算紧密堆积所需的各组分提供粒径参考。

64.图2为本发明基于优化的紧密堆积理论形成的颗粒级配曲线图,横坐标表示颗粒粒径,纵坐标为累计体积分数。其中m5.6、m2、m0.5为三个级配曲线,m5.6表示钢渣粒径位于5.6mm以内,m2表示钢渣粒径为2mm以内,m0.5表示钢渣粒径位于0.5mm以内的三个级配曲线。级配曲线为公式计算得到,具体见公式(1)和(2)。

65.图3为本发明各实施例的表观密度对比图,其中包含发明三种级配下钢纤维掺量分别为0、2%的密度,本发明实施案例均超过2620kg/m3,最高达3070kg/m3均大于2600kg/m3属于重混凝土密度范围。

66.图4为本发明各实施例超声波脉冲速度试验结果对比图,速度越大则密实性越高,用以与图3一起说明各实例高密实性。图4所述超声脉冲速度(upv)测试试件为边长150mm立方体,测试仪器为pundit pl-200,测试时间点为浇筑后28天。

67.图5为本发明各实施例抗压强度对比图,用以表述各实施例抗压性能,本发明实施案例强度均大于150mpa,满足超高强混凝土120mpa以上要求。图5所述抗压强度测试试件为边长50mm立方体,参考欧洲规范en12390-3:2009,测试仪器为万能试验机,测试试件为浇筑后28天。

68.图6为本发明各实施例劈裂抗拉强度对比图,用以表述各实施例韧性,未掺钢纤维得实施案例劈裂抗拉强度为10mpa左右,掺钢纤维2%后的劈裂抗拉强度均13mpa以上,提升了30%。图6所述劈裂抗拉强度测试试件为边长100mm立方体,参考欧洲规范en 12390-6:2009,测试仪器为万能试验机,测试时间为浇筑后28天。

69.图7为本发明各实施例表观密度及线性衰减系数区间,以及现有重混凝土表观密度及线性衰减系数关系图,线性吸收系数越大则屏蔽效果俞好,本图用以表述本发明在重混凝土、防辐射工程应用的可行性。

70.表1为本发明钢渣所含化学成分以及比例。

71.表1.钢渣成分比例及密度

[0072][0073]

紧密堆积理论公式:

[0074][0075][0076]

式(1)中:p(d)表示所有颗粒的累计分数;d表示各颗粒大小;q表示颗粒分布模量,在d

min

和d

max

固定的情况下,较大的q值导致较高的粗骨料含量和较低的粉末含量。在固定q值的情况下,较大的d

max

也优选倾向于较低的粉末含量,本发明在相关做粗骨料超高强混凝

土研究时,发现q值取0.22附近时可达到较好的级配关系,并且q值较小时适用于骨料较粗的超高强混凝土混合物,因此本发明q值选用0.26、0.24、0.22计算,得到m0.5、m2、m5.6三个骨料堆积的级配曲线(图2),其中m0.5指含钢渣集料粒径位于0.09-0.5mm的超高强重混凝土,m2指钢渣集料粒径位于0.09-2mm的超高强重混凝土,其中m5.6指钢渣集料粒径位于0.09-5.6mm的超高强重混凝土。

[0077]

表2为本发明提出的钢渣集料超高强重混凝土配合比,基于“紧密堆积理论”计算得到各组分颗粒占比。

[0078]

表2.超高强重混凝土配合比(kg/m3)

[0079][0080][0081]

结合上表2和图2可以看出,1)一般配制超高强混凝土并不会掺粗骨料,按照普通配置方法,本发明根据紧密堆积理论计算得到m0.5的级配曲线,利用钢渣替代砂,不仅可以达到超高强度,同时也可以降低砂的利用与开采,从而达到骨料低碳化的优势。2)选用两种粒径时,对应级配曲线m2,不仅可以达到较好的密实度,钢渣集料用量得到一定提升,并在一定程度上减少水泥用量,选用两种粒径进行级配在骨料替代和水泥方面都具备低碳的优势。3)采用三种粒径的优势首先是三种原材料都利用到,形成了一种利用废弃钢渣制备的粗骨料超高强重混凝土,表观密度也达到3000kg/m3附近,其次根据紧密堆积理论计算,对应级配曲线m5.6,在很大程度上减少了水泥等粉末用量,并且在水用量较少的基础上就能达到较好的流动性。

[0082]

以上,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围,其余未详细说明的为现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。