1.本发明涉及吸波材料技术领域,特别涉及一种宽频吸波材料及其制备方法。

背景技术:

2.吸波材料按照使用方式主要分为涂覆型吸波材料和结构型吸波材料两种,涂覆型吸波材料虽然施工简便,但是存在吸收频带窄,易发生老化、开裂等问题;结构型吸波材料目前主要是对纤维增强树脂基复合材料进行填充、浸渍、共混等功能化处理;此外,为拓宽吸收频带,往往通过共成型形成多层复合结构,以使其保留力学优势的同时具备雷达波衰减能力。

3.然而,在多层复合材料制造过程中,常由于许多不确定的因素使得复合材料结构易发生分层、孔隙、气孔等不同形式的缺陷;同时多层复合材料由于增强纤维铺设方向的不一致常导致铺层间刚度的不匹配,引发较高的层间应力,在装配和服役过程中所受到的低能冲击很容易引发各种形式的损伤;有报道统计表明,层合结构产生的分层损伤占部件缺陷的50%以上;因此,急需提供一种能解决分层损伤的问题的吸波材料。

技术实现要素:

4.本发明实施例提供了一种宽频吸波材料及其制备方法,制备得到的宽频吸波材料可以解决传统多层吸波结构存在的分层损伤的问题,在实现拓宽雷达波吸收频带的同时,具有优异的力学性能。

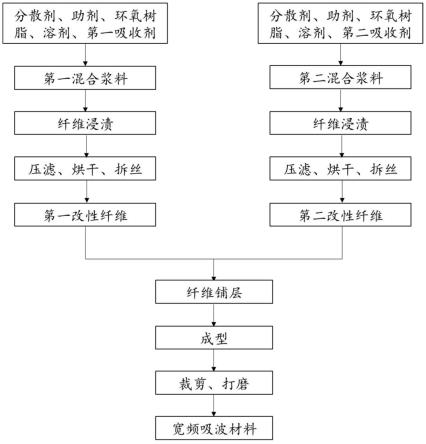

5.本发明在第一方面提供了一种宽频吸波材料的制备方法,所述制备方法包括如下步骤:

6.s1.将分散剂、助剂、环氧树脂、溶剂和第一吸波剂混合,得到第一混合浆料,并向所述第一混合浆料中加入纤维,经浸渍得到第一改性纤维;

7.s2.将分散剂、助剂、环氧树脂、溶剂和第二吸波剂混合,得到第二混合浆料,并向所述第二混合浆料中加入纤维,经浸渍得到第二改性纤维;

8.s3.将所述第一改性纤维和所述第二改性纤维铺设于模具中,经热压成型、保压冷却,得到所述宽频吸波材料。

9.优选地,在步骤s1中,所述分散剂、环氧树脂、助剂、溶剂、第一吸波剂的质量比为(1~5):(30~40):(1~2):(10~20):(40~50)。

10.优选地,所述第一吸波剂为片状羰基铁粉;所述第一吸波剂粒径为20~50μm。

11.优选地,在步骤s2中,所述分散剂、环氧树脂、助剂、溶剂、第二吸波剂的质量比为(1~5):(30~40):(1~2):(10~20):(30~40)。

12.优选地,所述第二吸波剂为球状羰基铁粉;所述第二吸波剂粒径为3~6μm。

13.优选地,在步骤s1和步骤s2中所述分散剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

14.优选地,在步骤s1和步骤s2中,所述环氧树脂为中温固化环氧树脂。

15.优选地,在步骤s1和步骤s2中,所述助剂为有机膨润土。

16.优选地,在步骤s1和步骤s2中,所述纤维为石英纤维、芳纶纤维、玻璃纤维中的至少一种。

17.优选地,在步骤s1和步骤s2中,所述溶剂为丙酮和二甲苯的混合溶剂,优选的是,所述混合溶剂中丙酮和二甲苯的体积比为(1:1~2):1。

18.优选地,在步骤s1和步骤s2中,所述浸渍为在转速为700~800r/min的条件下,搅拌1~2h后,静置1~2h。

19.优选地,在步骤s1和步骤s2中,所述浸渍之后,还包括压滤、于50~60℃烘干和将纤维拆成独根纤维。

20.优选地,所述铺设过程确保所述第一改性纤维和所述第二改性纤维无序排列。

21.优选地,所述热压成型包括三个阶段:第一阶段为于90℃,50kgf/cm2的压力下,保温1h;第二阶段为于120℃,100kgf/cm2的压力下,保温0.5h;第三阶段为于135℃,100kgf/cm2压力下,保温2h;

22.所述保压冷却为于100kgf/cm2压力下,自然冷却至室温;

23.本发明在第二方面提供了一种宽频吸波材料采用第一方面所述制备方法制备得到。

24.本发明与现有技术相比至少具有如下有益效果:

25.(1)本发明以结构型吸波材料为基础,通过方案设计和工艺优化实现了吸波材料的一体化制备;相比在纤维布刷涂或浸渍吸波涂料,然后铺层、固化成型得到的传统多层吸波结构;本发明首先对纤维的进行浸渍改性,分别制备第一改性纤维和第二改性纤维,然后将第一改性纤维和第二改性纤维铺设在模具中,经热压成型、保压冷却,得到一体成型的宽频吸波材料。

26.(2)本发明一体成型的宽频吸波材料提升了材料整体的力学性能,解决了传统层合结构层间易出现开裂、孔隙、气孔等问题,克服了现有多层吸波结构存在的分层损伤的问题,具有优异的力学性能;同时可实现雷达波吸收频带的拓宽。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本发明提供的一种宽频吸波材料的制备方法的流程图;

29.图2是本发明实施例1提供的宽频吸波材料的反射率-频率曲线图;

30.图3是本发明实施例2提供的宽频吸波材料的反射率-频率曲线图;

31.图4是本发明实施例3提供的宽频吸波材料的反射率-频率曲线图;

32.图5是本发明对比例2提供的吸波材料的反射率-频率曲线图。

33.图6是本发明对比例3提供的吸波材料的反射率-频率曲线图。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

缩水甘油醚氧丙基三甲氧基硅烷),环氧树脂为中温固化环氧树脂,助剂为有机膨润土,所述溶剂为丙酮和二甲苯的混合溶剂,所述片状羰基铁粉粒径20~50μm,其中,分散剂、环氧树脂、助剂、溶剂、片状羰基铁粉的质量比为(1~5):(30~40):(1~2):(10~20):(40~50);b.第二混合浆料制备:用分散剂将环氧树脂、助剂、溶剂、球状羰基铁粉在转速为450~500r/min的条件下,进行分散搅拌0.5~1h,配制成第二混合浆料;其中,分散剂为kh-560(γ-缩水甘油醚氧丙基三甲氧基硅烷),环氧树脂为中温固化环氧树脂,助剂为有机膨润土,溶剂为丙酮和二甲苯的混合溶剂,所述球状羰基铁粉粒径3~6μm,分散剂、环氧树脂、助剂、溶剂、球状羰基铁粉的质量比为(1~5):(30~40):(1~2):(10~20):(30~40);(2)纤维浸渍:称取适量纤维(纤维长度为50mm)加入第一混合浆料中,在转速为700~800r/min的条件下进行高速搅拌1~2h,搅拌后静置浸泡1h,形成第一纤维浸渍浆料;称取适量纤维(纤维长度为50mm)加入第二混合浆料中,在转速为700~800r/min的条件下进行高速搅拌1~2h,搅拌后静置浸泡1h,形成第二纤维浸渍浆料;(3)压滤:将第一纤维浸渍浆和第二纤维浸渍浆料分别使用压滤机压滤2~4次,将多余树脂和溶剂滤出,形成圆饼状第一纤维混合物;(4)半固化烘干:将第一纤维混合物和第二纤维混合物分别放入60℃烘箱中干燥1~2h,进行半固化烘干,烘干残余溶剂,并使得树脂表面干,达到纤维丝之间不粘连的状态;(5)拆丝:将半固化烘干后的第一纤维混合物和第二纤维混合物分别进行拆解,还原成为独根的纤维丝,两种纤维丝分别存放,得到第一改性纤维和第二改性纤维;(6)铺层及加压成型:依据电性能及厚度设计,称取第一改性纤维放置于成型模具底部,称取第二改性纤维放置于成型模具上部,纤维铺层时,确保纤维丝无序排列并使用垫框控制平板厚度,铺放完毕后在热压机中热压成型,压力及温度调节遵循下述过程:90℃,1h,压力50kgf/cm2;120℃,0.5h,压力100kgf/cm2;135℃,2h,压力100kgf/cm2;升温完成后,关闭加热装置,保压在室温中冷却至室温。(7)裁剪和打磨:成型完成后得到一块完整的结构吸波材料平板样件,加热加压过程会有部分材料流动至模具外侧,需根据样件尺寸要求对周边进行裁剪和打磨。

45.根据一些优选的实施方式,在步骤s1中,所述分散剂、环氧树脂、助剂、溶剂、第一吸波剂的质量比为(1~5):(30~40):(1~2):(10~20):(40~50)。

46.根据一些优选的实施方式,所述第一吸波剂为片状羰基铁粉;所述第一吸波剂粒径为20~50μm。

47.根据一些优选的实施方式,在步骤s2中,所述分散剂、环氧树脂、助剂、溶剂、第二吸波剂的质量比为(1~5):(30~40):(1~2):(10~20):(30~40)。

48.根据一些优选的实施方式,所述第二吸波剂为球状羰基铁粉;所述第二吸波剂粒径为3~6μm。

49.需要说明的是,本发明制备第一改性纤维和第二改性纤维过程中纤维的用量没有特殊要求,可根据实际应用场景进行调整,根据实际需要制备的吸波材料的厚度进行调整。

50.本发明在一些优选的实施方式中,采用上述用量比的各原料制备得到第一改性纤维和第二改性纤维,进而保证制备得到的吸波材料实现电性能宽频化。

51.本发明通过调控吸波剂的种类和用量制备得到第一改性纤维和第二改性纤维;进一步,通过调控成型过程的纤维的铺层顺序和方式来调节吸波材料内部的阻抗,提升吸波材料的整体阻抗匹配能力,从而实现频带的拓宽;本发明第一改性纤维中的吸波剂为片状羰基铁粉,第二改性纤维中的吸波剂为球状羰基铁粉,在使用过程中,电磁参数较小的球状

羰基铁粉在上,电磁参数较大的片状羰基铁粉在下,如此易形成良好的阻抗匹配;在制备过程中通过调控第一改性纤维和第二改性纤维的用量、铺设位置、铺设方式,实现了吸波材料电性能宽频化。

52.本发明宽频吸波材料中第一改性纤维主要吸收低频率雷达波,第二改性纤维主要吸收高频率雷达波;本发明宽频吸波材料中第一改性纤维和第二改性纤维的质量比也不做特别限定,可根据具体应用场景进行调整;本发明通过将第一改性纤维和第二改性纤维引入吸波材料,实现吸波材料频带的拓宽;本发明通过调整第一改性纤维和第二改性纤维的含量可以实现对吸波材料反射率的峰值对应的频率,以及反射率峰的宽度的调控;第一改性纤维的质量含量减少(第二改性纤维的质量含量增加),吸波材料反射率的峰值对应的频率向高频率移动,且反射率的峰变宽。

53.根据一些优选的实施方式,在步骤s1和步骤s2中,所述分散剂为γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)。

54.根据一些优选的实施方式,在步骤s1和步骤s2中,所述环氧树脂为中温固化环氧树脂;本发明中的中温固化环氧树脂为航天特种材料及工艺研究所研制的3068改性环氧树脂。

55.根据一些优选的实施方式,在步骤s1和步骤s2中,所述助剂为有机膨润土。

56.根据一些优选的实施方式,在步骤s1和步骤s2中,所述纤维为石英纤维、芳纶纤维、玻璃纤维中的至少一种;本发明单根纤维的长度为50mm,太长不好施工;本发明对于纤维的用量不做具体限定,可根据吸波材料的具体尺寸进行调整。

57.本发明在一些更优选的实施方式中,选用石英纤维制备第一改性纤维和第二改性纤维,耐温性更好,介电常数低,透波性能好,电磁性能便于设计。

58.根据一些优选的实施方式,所述溶剂为丙酮和二甲苯的混合溶剂,优选的是,所述混合溶剂中丙酮和二甲苯的体积比为(1:1~2):1(例如,可以为1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或2:1);本发明中二甲苯为市售二甲苯。

59.本发明分散剂是为了使树脂和吸波剂能更好的分散溶解,助剂的作用是防沉降,选择丙酮和二甲苯的混合溶剂,是因为二甲苯能更好的溶解助剂(有机膨润土剂)是体系混合更均匀,丙酮起到溶解和稀释树脂的作用,可以减少体系粘稠度,有利于后续浸渍等过程。

60.根据一些优选的实施方式,在步骤s1和步骤s2中,所述浸渍为在转速为700~800r/min(例如,可以为700r/min、720r/min、740r/min、760r/min、780r/min或800r/min)的条件下,搅拌1~2h(例如,可以为1h、1.2h、1.4h、1.6h、1.8h或2h)后,静置1~2h(例如,可以为1h、1.2h、1.4h、1.6h、1.8h或2h)。

61.根据一些优选的实施方式,在步骤s1和步骤s2中,所述浸渍之后,还包括压滤、于50~60℃(例如,可以为50℃、52℃、54℃、56℃、58℃或60℃)烘干和将纤维拆成独根纤维。

62.本发明压滤过程采用压滤机(无锡市鑫邦粉体设备制造有限公司生产的yl-30压滤机)压滤2~4次;压滤的目的是将多余环氧树脂和溶剂滤出;本发明将烘干的温度控制为50~60℃,是为了使经浸渍和压滤后的纤维表面呈半固化态,使纤维丝之间达到不粘连的状态,便于拆丝过程将纤维拆解成独根纤维线;温度过高,可能导致浸渍后的纤维丝表面的树脂固化,无法拆解成独根纤维,进而无法经热压成型得到一体成型的吸波材料;拆解完后

的第一改性纤维和第二改性纤维分别存放;本发明进行拆丝将纤维拆成独根纤维,以便在后续铺设过程中,第一改性纤维和第二改性纤维能更均匀的铺设在模具中,以避免纤维粘连造成局部团聚,应力集中,影响整体力学性能,进而得到结构均一,性能稳定的吸波材料。

63.根据一些优选的实施方式,根据一些优选的实施方式,所述铺设过程确保所述第一改性纤维和所述第二改性纤维无序排列;需要说明的是,无序排列为第一改性纤维和第二改性纤维沿各方向均有铺设,而并非朝单一方向排列,如此使第一改性纤维和第二改性纤维更均匀地填充在模具中,进而得到力学性能均一性和吸波无方向性的吸波材料;此外,吸波无方向性指的是得到的吸波材料对不同极化雷达波隐身效果相同或差异较小,具有更优异的吸波性能。

64.根据一些优选的实施方式,所述热压成型包括三个阶段:第一阶段为于90℃,50kgf/cm2的压力下,保温1h;第二阶段为于120℃,100kgf/cm2的压力下,保温0.5h;第三阶段为于135℃,100kgf/cm2压力下,保温2h;本发明热压成型包括三个阶段,第一阶段-第三阶段采用逐渐升温和加压的方式,可以确保成型得到的材料结构更均一,性能更稳定。

65.本发明将表面呈半固化态的第一改性纤维和第二改性纤维无序铺设在模具中,在热压成形过程中,第一改性纤维和第二改性纤维表面的树脂先达到熔融状态,后经交联固化得到一体成型的宽频吸波材料,克服了现有多层吸波结构存在的分层损伤的问题。

66.根据一些优选的实施方式,所述保压冷却为于100kgf/cm2压力下,自然冷却至室温;本发明在100kgf/cm2压力下,自然冷却至室温,可以避免在冷却过程中材料发生变形,影响吸波材料的致密度,进而影响力学性能和吸波性能。

67.本发明在第二方面提供了一种宽频吸波材料采用第一方面所述制备方法制备得到。

68.本发明提供的宽频吸波材料为一体成型结构,克服了现有多层吸波结构存在的分层损伤的问题,具有优异的力学性能;同时可实现雷达波吸收频带的拓宽;本发明对于吸波材料的厚度没有特殊限定,可根据具体应用场景调整厚度;本发明制备得到的宽频吸波材料具有宽频特性,在4~18ghz频率范围内均具有优异的吸波性能。

69.为了更加清楚地说明本发明的技术方案及优点,下面结合实施例对本发明作进一步说明。

70.本发明中的材料和试剂均可以是在市面上直接购买得到或自行合成得到,对具体型号不做限制;市售或自行制备得到的片状羰基铁粉和球状羰基铁粉本身就很难达到均一粒径的,因此本发明实施例给的是一个范围,在该范围就能实现本发明的技术方案;本发明实施例仅以厚度2.0mm的吸波材料进行性能测试,但本发明吸波材料的厚度可根据具体应用场景进行调整;需要说明的是,本发明实施例和对比例中的中温固化环氧树脂均为航天特种材料及工艺研究所研制的3068改性环氧树脂。

71.实施例1

72.s1、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入500g片状羰基铁粉(粒径为20~50μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第一混合浆料;然后向第一混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第一浸渍纤维;将第一浸渍纤维用压滤机压滤3次,将多余环

氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第一改性纤维;

73.s2、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入300g球状羰基铁粉(粒径为3~6μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第二混合浆料;然后向第二混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第二浸渍纤维;将第二浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第二改性纤维;

74.s3、称取900g第一改性纤维铺设于成型模具底部,称取300g第二改性纤维铺设于成型模具上部,纤维铺层时,确保所述第一改性纤维和所述第二改性纤维无序排列,并使用垫框控制平板厚度,垫框厚度为2mm,铺放完毕后在热压机中热压成型,得到宽频吸波材料;热压成型包括三个阶段:第一个阶段为于90℃,50kgf/cm2压力下,保温1h;第二个阶段为于120℃,100kgf/cm2压力下,保温0.5h;第三个阶段为于135℃,100kgf/cm2压力下,保温2h;关闭加热装置,保压(100kgf/cm2压力下)在室温中冷却至室温;

75.s4、需根据样件尺寸要求对周边进行裁剪和打磨,裁剪至尺寸为300*300mm,厚度2.0mm;

76.所得产物反射率测试结果如图2所示,在2~18ghz频段内,反射率均值低于-5.76db,材料展现出宽频特征。

77.实施例2

78.s1、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入500g片状羰基铁粉(粒径为20~50μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第一混合浆料;然后向第一混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第一浸渍纤维;将第一浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第一改性纤维;

79.s2、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入300g球状羰基铁粉(粒径为3~6μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第二混合浆料;然后向第二混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第二浸渍纤维;将第二浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第二改性纤维;

80.s3、称取600g第一改性纤维铺设于成型模具底部,称取600g第二改性纤维铺设于成型模具上部,纤维铺层时,确保所述第一改性纤维和所述第二改性纤维无序排列,并使用垫框控制平板厚度,垫框厚度为2mm,铺放完毕后在热压机中热压成型,得到宽频吸波材料;热压成型包括三个阶段:第一个阶段为于90℃,50kgf/cm2压力下,保温1h;第二个阶段为于120℃,100kgf/cm2压力下,保温0.5h;第三个阶段为于135℃,100kgf/cm2压力下,保温2h;关

闭加热装置,保压(100kgf/cm2压力下)在室温中冷却至室温;

81.s4、需根据样件尺寸要求对周边进行裁剪和打磨,裁剪至尺寸为300*300mm,厚度2.0mm;

82.所得产物反射率测试结果如图3所示,在4~18ghz频段内,反射率均值低于-7.65db,材料展现出宽频特征。

83.实施例3

84.s1、将30g分散剂(kh-560)、10g助剂(有机膨润土)、300g中温固化环氧树脂加入到100g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入400g片状羰基铁粉(粒径为20~50μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第一混合浆料;然后向第一混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第一浸渍纤维;将第一浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第一改性纤维;

85.s2、将30g分散剂(kh-560)、10g助剂(有机膨润土)、300g中温固化环氧树脂加入到100g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入300g球状羰基铁粉(粒径为3~6μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第二混合浆料;然后向第二混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第二浸渍纤维;将第二浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第二改性纤维;

86.s3、称取300g第一改性纤维铺设于成型模具底部,称取900g第二改性纤维铺设于成型模具上部,纤维铺层时,确保所述第一改性纤维和所述第二改性纤维无序排列,并使用垫框控制平板厚度,垫框厚度为2mm,铺放完毕后在热压机中热压成型,得到宽频吸波材料;热压成型包括三个阶段:第一个阶段为于90℃,50kgf/cm2压力下,保温1h;第二个阶段为于120℃,100kgf/cm2压力下,保温0.5h;第三个阶段为于135℃,100kgf/cm2压力下,保温2h;关闭加热装置,保压(100kgf/cm2压力下)在室温中冷却至室温;

87.s4、需根据样件尺寸要求对周边进行裁剪和打磨,裁剪至尺寸为300*300mm,厚度2.0mm;

88.所得产物反射率测试结果如图4所示,在4-18ghz频段内,反射率均值低于-6.67db,结构材料展现出宽频特征。

89.对比例1

90.s1、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入500g片状羰基铁粉(粒径为20~50μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第一混合浆料;然后向第一混合浆料中加入厚度为0.1mm的石英纤维布,浸渍3h,得到第一浸渍纤维布;

91.s2、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入300g球状羰基铁粉(粒径为3~6μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第二混合浆料;然后向第二混合浆料中加入加入厚度为0.1mm的石英纤维布,浸渍3h,得到第二浸渍纤

维布;

92.s4、将5张第一浸渍纤维布铺设在模具底部,将5张第二浸渍纤维布铺铺设在模具上部,并使用垫框控制平板厚度,垫框厚度为2mm,经热压成型,得到吸波材料;热压成型包括三个阶段:第一个阶段为于90℃,50kgf/cm2压力下,保温1h;第二个阶段为于120℃,100kgf/cm2压力下,保温0.5h;第三个阶段为于135℃,100kgf/cm2压力下,保温2h;关闭加热装置,保压(100kgf/cm2压力下)在室温中冷却至室温;

93.s5、需根据样件尺寸要求对周边进行裁剪和打磨,裁剪至尺寸为300*300mm,厚度2.0mm。

94.对比例2

95.s1、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入500g片状羰基铁粉(粒径为20~50μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第一混合浆料;然后向第一混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第一浸渍纤维;将第一浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第一改性纤维;

96.s2、称取1200g第一改性纤维铺设于成型模具中,纤维铺层时,确保第一改性纤维和第二改性纤维无序排列,并使用垫框控制平板厚度,垫框厚度为2mm,铺放完毕后在热压机中热压成型,得到吸波材料;热压成型包括三个阶段:第一个阶段为于90℃,50kgf/cm2压力下,保温1h;第二个阶段为于120℃,100kgf/cm2压力下,保温0.5h;第三个阶段为于135℃,100kgf/cm2压力下,保温2h;关闭加热装置,保压(100kgf/cm2压力下)在室温中冷却至室温;

97.s3、需根据样件尺寸要求对周边进行裁剪和打磨,裁剪至尺寸为300*300mm,厚度2.0mm;所得产物反射率测试结果如图5所示。

98.对比例3

99.s1、将50g分散剂(kh-560)、20g助剂(有机膨润土)、350g中温固化环氧树脂加入到200g溶剂(丙酮和二甲苯体积比为2:1的混合液)搅拌后混匀后,加入300g球状羰基铁粉(粒径为3~6μm),采用分散机进行搅拌,搅拌转速为500r/min,分散时间1h,得到第二混合浆料;然后向第二混合浆料中加入400g石英纤维(长度为50mm),并在转速为700r/min的条件下高速搅拌2h后,静置1h,得到第二浸渍纤维;将第二浸渍纤维用压滤机压滤3次,将多余环氧树脂和溶剂滤出,压滤次数为3次,于60℃,干燥2h,最后将干燥后的纤维拆解成独根的纤维丝,即为第二改性纤维;

100.s2、称取1200g第二改性纤维铺设于成型模具中,纤维铺层时,确保第二改性纤维无序排列,并使用垫框控制平板厚度,垫框厚度为2mm,铺放完毕后在热压机中热压成型,得到吸波材料;热压成型包括三个阶段:第一个阶段为于90℃,50kgf/cm2压力下,保温1h;第二个阶段为于120℃,100kgf/cm2压力下,保温0.5h;第三个阶段为于135℃,100kgf/cm2压力下,保温2h;关闭加热装置,保压(100kgf/cm2压力下)在室温中冷却至室温;

101.s3、需根据样件尺寸要求对周边进行裁剪和打磨,裁剪至尺寸为300*300mm,厚度2.0mm;所得产物反射率测试结果如图6所示。

102.实施例1-3和对比例1制得的吸波材料的力学性能数据参见表1。

103.表1

[0104][0105]

由表1可知,本发明实施例制备得到的一体成型吸波材料,相比对比例1传统多层吸波结构具有更优异的力学性能。

[0106]

由图2-4可知,实施例1-3制备得到的吸波材料展现出宽频特征,在4~18ghz频带内均具有优异的吸波性能,且随着第二改性纤维和第一改性纤维质量比的增大,吸波材料反射率的峰值对应的频率向高频率移动,且反射率的峰变宽;由图5-6可知,对比例2制备得到的吸波材料仅在低频具有较好的吸波性能,对比例3制备得到的吸波材料仅在高频具有较好的吸波性能。

[0107]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。