1.本发明涉及材料领域,具体地,涉及一种多尺度增强梯度陶瓷基复合材料燃气舵及其制备方法。

背景技术:

2.燃气舵为位于飞行器尾部的舵面部分,其作用是对飞行器进行姿态调整,进而调整飞行器的飞行轨迹。作为飞行器的重要组成部分,燃气舵的重量关系着整体机身的重量,为提高飞行器的推重比,需采用轻质材料以最大程度减轻燃气舵重量。作为承载部件,在飞行器飞行过程中,燃气舵不仅要承受大过载,还会受到飞行器高速飞行时所产生的极大气动力,因此燃气舵材料在具有轻质特性的同时,还需保证其具有优异的力学性能。此外,在飞行过程中,燃气舵结构表面会受到强烈的气动加热作用,表面温度在短时间内急剧升高,产生较大的热应力,因此燃气舵所用材料需具备优异的耐气动加热性能及抗烧蚀性能。

3.碳纤维增强碳化硅陶瓷基复合材料具有轻质、力学性能优异、高比强度、高比模量、尺寸稳定性高、耐高温、低热膨胀系数以及不易发生灾难性破坏的优点,适用于航空航天热端构件的备选材料。采用碳纤维增强碳化硅陶瓷基复合材料制备燃气舵能够在保证高可靠性的前提下,有效降低构件质量,提高飞行器有效载荷。

4.为提升碳化硅陶瓷基复合材料的抗烧蚀性能,通常选用将具有高熔点的难熔耐高温陶瓷引入至基体中。其中,zrc具有高熔点(3540℃)、高硬度、高热导率以及高化学稳定性等优点,氧化起始温度为1700℃,在高温有氧环境下,会生成粘度较大且具有流动性的玻璃相zro2,zro2的存在能够弥合裂纹阻止氧气向复合材料内部渗入,可满足燃气舵对材料在超高温下抗烧蚀以及抗氧化性能的需求,但是当氧化温度较低时,氧化产生的zro2很难产生熔并现象,难以起到隔绝氧气的作用;mosi2具有高温抗氧化性能优异,热导率高的特性,是一种用于陶瓷基复合材料抗烧蚀性能改性的重要添加剂,在低氧分压条件下,mosi2氧化生成玻璃态sio2和固态mo5si3(5mosi2 7o2=mo5si3 7sio2),玻璃态的sio2可阻止氧气地进一步渗入,提升材料的抗氧化及抗烧蚀性能,但是在高氧分压条件下,mosi2则会发生mo与si的同时氧化,生成挥发性的moo3气体,使得基体内部出现缺陷(2mosi2 7o2=2moo3 7sio2)。此外,在高温气流冲刷条件下,陶瓷基复合材料会因内部热膨胀系数不匹配等原因产生崩块脱落现象。因此,需对陶瓷基复合材料体系进行优化设计以满足燃气舵对材料轻质、高强、抗烧蚀、抗氧化以及高温稳定性好等性能的要求。

5.传统的碳纤维增强陶瓷基复合材料的制备工艺存在制备周期长,表面易结壳以及内部孔隙率高等问题,为提升材料的致密化度,同时制备出形状复杂的构件,制备过程中需经过多次机械加工及热处理,既延长了制备周期又破坏了纤维的整体增强性,采用传统工艺制备出的碳纤维增强陶瓷基复合材料内部过高的孔隙率使得材料的力学、抗氧化以及抗烧蚀等性能大幅下降,因此需探索新的制备工艺以缩短碳纤维增强陶瓷基复合材料的制备周期,提升复合材料的致密化度,进而提升材料的综合性能。

6.碳纤维表面浸润性差,反应活性低,惰性大,导致其与基体之间的界面结合性差,

这使得碳纤维在复合材料中难以充分发挥其优异性能,因此需在碳纤维与基体之间引入界面相以改善纤维与基体之间界面性能差的问题。

技术实现要素:

7.针对现有技术中的缺陷,本发明的目的在于提供一种多尺度增强梯度陶瓷基复合材料燃气舵的制备方法,以缩短陶瓷基复合材料燃气舵的制备周期,制备出轻质高强且耐烧蚀的燃气舵。

8.本发明的目的还在于提供用上述方法制备得到的陶瓷基复合材料燃气舵。

9.为实现上述目的,本发明提供的技术方案为:一种多尺度增强梯度陶瓷基复合材料燃气舵的制备方法,步骤如下:

10.步骤1:采用连续碳纤维作为增韧相,并结合燃气舵的设计尺寸制备燃气舵的一级预制体;所述一级预制体中纤维体积含量为30~45%,其余部分为孔隙;一级预制体结构为三维编织、铺层缝合、细编穿刺以及2.5d结构中的任意一种;

11.步骤2:采用超声辅助真空浸渍法在一级预制体中碳纤维表面制备石墨烯界面相,得到二级预制体;

12.步骤3:采用定向流动浸渍

‑

固化

‑

热解工艺对步骤2所得二级预制体进行致密化,并结合化学气相沉积工艺引入碳化硅纳米线,通过调控不同致密化周期所用的浸渍液组分含量,得到基体组分梯度分布的多尺度增强陶瓷基复合材料燃气舵坯体,提升燃气舵抗氧化,抗高速气流冲刷及抗烧蚀特性;

13.步骤4:将步骤3所得燃气舵坯体机械加工至燃气舵结构尺寸。

14.步骤2的制备步骤为:

15.将石墨烯置于丙酮中超声分散1~3h,超声功率控制在30~60kw,得到经超声分散的石墨烯/丙酮溶液;

16.将一级预制体置于真空浸渍装置中,抽真空至真空浸渍装置中气压<1pa后,停止抽真空,加入超声分散后的石墨烯/丙酮溶液,并维持0.5~2h,使石墨烯在一级预制体中充分分散;

17.接着将真空浸渍装置内部温度升至50~100℃,保温5~10h后使丙酮充分挥发,得到带有石墨烯界面相的二级预制体。

18.所述石墨烯/丙酮溶液的浓度为0.01~0.1mg/ml。

19.步骤3总共进行四次致密化周期。

20.单个致密化周期包括定向流动浸渍

‑

固化

‑

热解整个工艺过程,过程为,将步骤2中的二级预制体置于致密化设备中,致密化设备内腔与二级预制体外表面间隙配合,先抽真空至致密化设备内部压力<1pa,然后注射入浸渍液,使浸渍液充分填充致密化设备内腔空间,并维持浸渍液注射1~2小时后,将装有预制体的致密化设备置于200~400℃环境中,使二级预制体与浸渍液中的先驱体发生交联固化,固化时间为1小时;

21.将浸渍固化后的二级预制体置于高温环境中热解,所述热解工艺为:热解过程中通入氮气作为保护气,升温速率为2~10℃/min,热解温度为1000~1500℃,恒温1~2小时后降温至室温。

22.致密化所用浸渍液制备方法为:将有机锆前驱体、聚碳硅烷按照质量比2:1溶于二

甲苯溶液中配制质量分数为30%~50%的先驱体溶液,在所得先驱体溶液中添加质量分数为0~40%的mosi2陶瓷粉末并超声分散得到最终浸渍液;

23.其中第一个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为30~40%,第二个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为20~30%,第三个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为10~20%,第四个致密化周期所用浸渍液中无mosi2陶瓷粉末添加;mosi2陶瓷粉末纯度>99.5%,粒径<2μm。

24.所述致密化设备为金属材质,内腔均匀分布有导流槽,致密化设备两端分别有注射口以及排液口,注射口连接注射机,排液口连接浸渍液收集罐,浸渍液收集罐后端连接真空泵;通过调控浸渍过程中注射压力,控制浸渍液在二级预制体中的流速。

25.步骤3中,在最后一个致密化周期进行前,采用化学气相沉积工艺引入碳化硅纳米线,步骤为:

26.二级预制体经过三个致密化周期后,置于0.05~0.1mol/l的乙酸钴/乙醇溶液中超声0.5~1h,超声功率控制在30~50kw,随后在50~100℃下烘干2~5h;

27.烘干后置于化学气相沉积设备中,以三氯甲基硅烷作为沉积气体,氩气为稀释气体,氢气为还原气体制备碳化硅纳米线,沉积温度为800~1200℃,沉积时间为1~5h,沉积压力为500~1500pa,其中所述三氯甲基硅烷流量为50~200g/h,所述氩气流量为100~500ml/min,所述氢气流量为50~150ml/min。

28.用上述技术方案所述方法制备得到的陶瓷基复合材料燃气舵。

29.本发明提供了根据上述方法制备出的多尺度增强梯度陶瓷基复合材料燃气舵,本发明所制备出的陶瓷基复合材料燃气舵具有制备周期短,致密化程度高,轻质、高强、抗氧化、耐烧蚀性能优异等优点。

30.本发明的制备工艺所产生的优异效果有:

31.(1)本发明所制备出的陶瓷基复合材料燃气舵基体体系为sic

‑

zrc

‑

mosi2体系,mosi2的含量由复合材料内部向复合材料表面呈梯度逐渐降低,最外层基体只有zrc和sic两种组分。在高温氧化环境下,基体表层的sic氧化生成的sio2与zrc氧化生成的zro2会形成sio2‑

zro2熔融玻璃混合物,在气流冲刷下会铺展在基体表层,起到隔绝氧气的作用。随着温度的进一步升高,玻璃态的zro2会继续阻止氧气的扩散,起到降低基体内部氧分压的作用,而基体表层的sio2因温度的升高粘度会降低,气流的冲刷作用以及sio2的挥发使得靠近基体表层的sio2逐渐减少,基体内部的sic逐渐被消耗,此时材料内部的mosi2在基体内部低氧分压条件下生成的玻璃态sio2会逐渐渗透到外表面缺陷部位,填补sio2的损耗,提升材料的抗烧蚀性能。mosi2在基体内部的梯度分布结构还能够减小基体中不同位置之间的热膨胀系数差异,在一定程度上减小了材料在高温条件下内部所产生的热应力以及不同层之间裂纹产生的驱动力,提升燃气舵的使用可靠性及高温稳定性。此外,本发明通过基体中不同组分在不同温度段的氧化作用机制,提升了燃气舵在宽温域范围内的抗氧化及抗烧蚀特性。

32.(2)本发明制备出的陶瓷基复合材料燃气舵除纤维增韧外,还在基体中引入了碳化硅纳米线增韧机制,达到了多尺度增韧效果,碳化硅纳米线的引入能够抵抗高速气体对表层基体的机械剥蚀作用,此外,在材料受载过程中,碳化硅纳米线能够诱发裂纹偏转,其拔出及断裂也会消耗部分能量,进而提升材料的力学性能。

33.(3)在连续碳纤维表面引入了石墨烯界面相。由于碳纤维表面浸润性差,反应活性

低,其与基体之间的界面结合性差,在复合材料内部,增强纤维及基体之间会存在微小孔隙,在受载过程中,载荷不能在纤维与基体之间进行有效传递,此外,由于浸渍液与纤维之间不能充分浸润,所制备出的材料孔隙率高,材料的力学性能及热物理性能均大幅下降。为解决这一问题,本发明在纤维与基体之间引入了具备优异力学性能及热物理性能的石墨烯界面相,石墨烯界面相的引入能够有效增加比表面积,改善了纤维与浸渍液之间的润湿性,减少了所制备出材料内部孔隙。此外,由于石墨烯的拔出与其所引发的裂纹桥联以及裂纹偏转,石墨烯的引入还能够有效提高复合材料的力学性能。

34.(4)采用定向流动浸渍

‑

固化

‑

热解工艺进行致密化。复合材料致密化的过程即基体材料填充预制体孔隙的过程,与传统致密化工艺相比,定向流动浸渍工艺能够有效排出二级预制体内部孔隙中残留的气体,大幅缩短了致密化周期,降低了所制备出材料的孔隙率,提升了材料的综合性能,此外,该工艺避免了浸渍过程中材料与氧气的接触,能够有效提升材料的高温稳定性。

附图说明

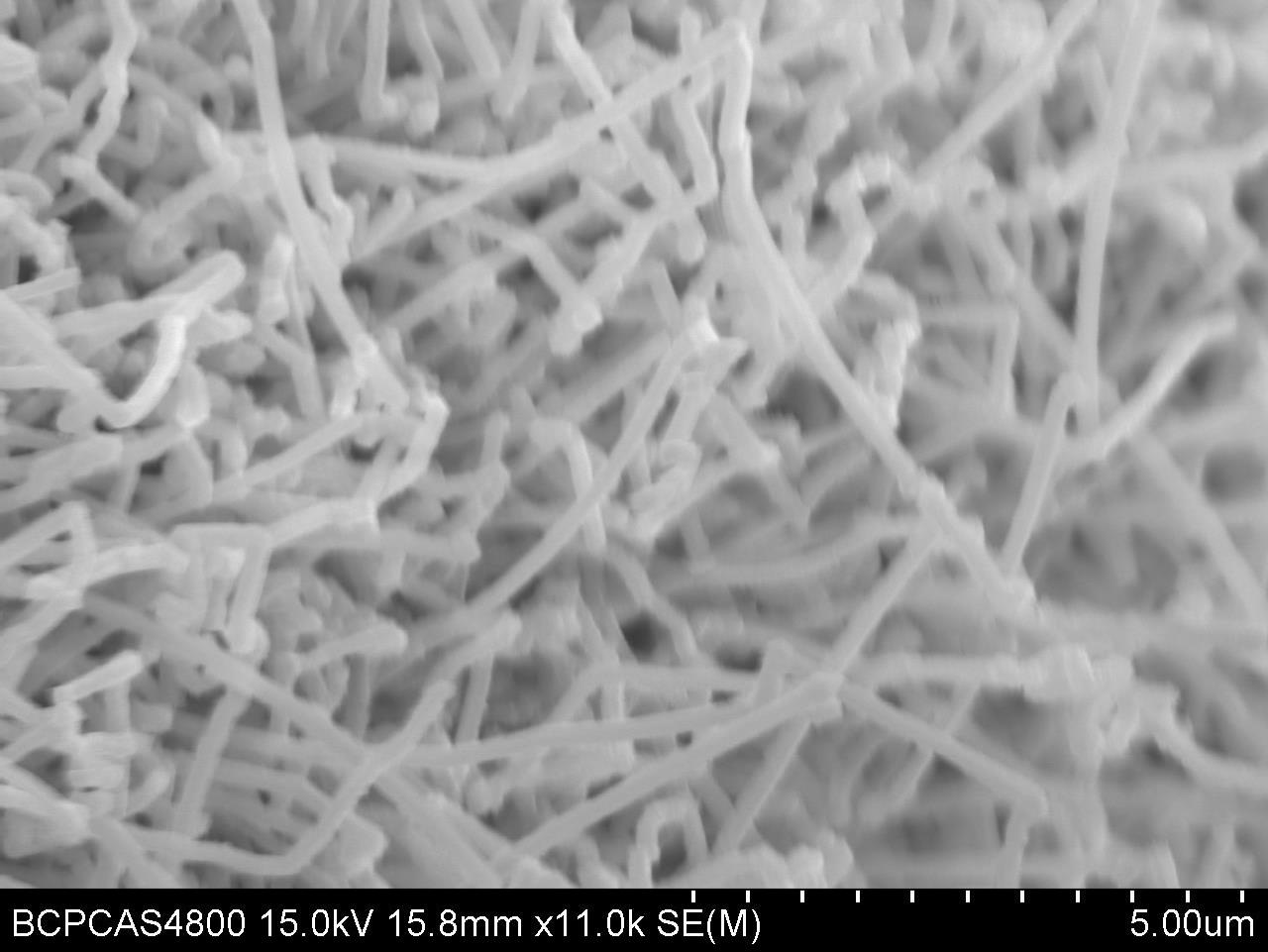

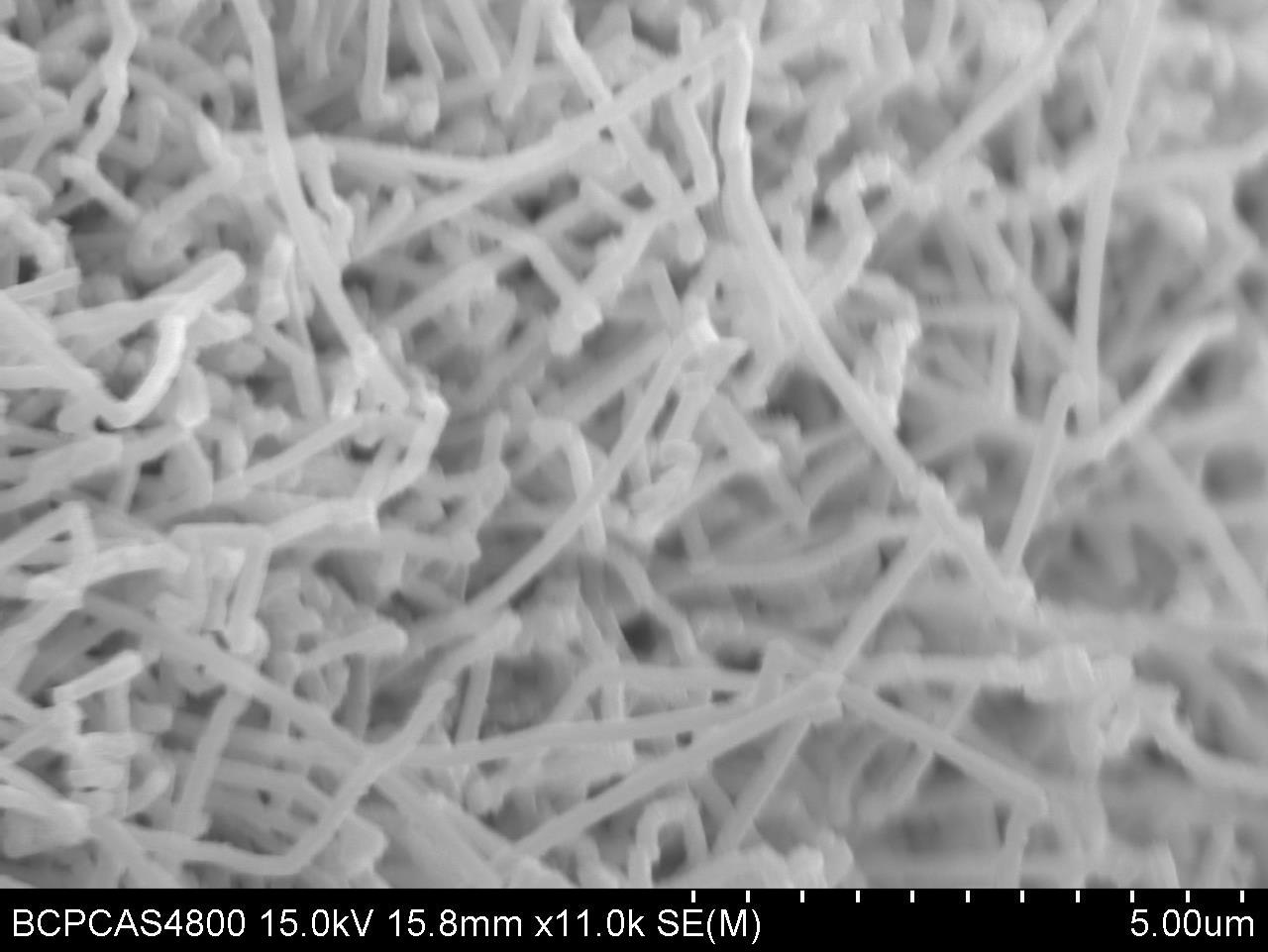

35.图1为本发明实施例一中沉积所得碳化硅纳米线的微观形貌图。

具体实施方式:

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.下述实施例中的实验方法,如无特殊说明,均为常规方法。

38.下述实施例中所用试验材料,如无特殊说明,均为自然常规试剂商店购买得到的。

39.下述实施例中的定量试验,均为设置三次重复试验,数据为三次重复试验的平均值或平均值

±

标准差。

40.本发明提供一种多尺度增强梯度陶瓷基复合材料燃气舵的制备方法,包括如下步骤:

41.步骤1:采用连续碳纤维作为增韧相,并结合燃气舵的实际设计尺寸制备出几近无余量陶瓷基复合材料燃气舵的一级预制体;一级预制体中纤维体积含量为30~45%,所述一级预制体结构为三维编织、铺层缝合、细编穿刺以及2.5d结构等其中一种;几近无余量纤维预制体避免了后续机械加工对纤维连续性的破坏,保证所制备出预制体中纤维整体性,有效提升了所制备出燃气舵的力学性能。

42.步骤2:在一级预制体中碳纤维表面制备石墨烯界面相,得到二级预制体。所述石墨烯界面相制备的具体方法为:采用超声辅助真空浸渍法在预制体中纤维表面制备石墨烯界面相,将石墨烯置于丙酮中超声分散1~3h,超声功率控制在30~60kw,得到经超声分散的石墨烯/丙酮溶液,石墨烯/丙酮溶液的浓度为0.01~0.1mg/ml,将一级预制体置于真空浸渍装置中,抽真空至浸渍装置中气压<1pa后,停止抽真空,向浸渍装置中加入超声分散后的石墨烯/丙酮溶液,并维持此状态0.5~2h,使石墨烯在一级预制体中充分分散,之后将真空浸渍装置内部温度升至50~100℃,保温5~10h后使丙酮充分挥发,得到带有石墨烯界面

相的碳纤维预制体。

43.步骤3:采用定向流动浸渍

‑

固化

‑

热解工艺结合化学气相沉积工艺对步骤2所得二级预制体进行快速致密化,得到基体组分梯度分布的陶瓷基复合材料燃气舵坯体。总共需经历四个致密化周期,每个致密化周期均包括定向流动浸渍、固化以及热解三步工艺。在定向流动浸渍中所用浸渍液制备方法为:将有机锆前驱体、聚碳硅烷按照质量比2:1溶于二甲苯溶液中配制质量分数为30%~50%的先驱体溶液,在所得先驱体溶液中添加质量分数为0~40%的mosi2陶瓷粉末并超声分散得到最终浸渍液。其中,第一个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为30~40%,第二个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为20~30%,第三个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为10~20%,第四个致密化周期所用浸渍液中无mosi2陶瓷粉末添加。所述mosi2陶瓷粉末纯度>99.5%,粒径<2μm。所述定向流动浸渍工艺方法为:将制备有石墨烯界面相的二级预制体置于几近无余量致密化设备中,所述致密化设备为金属材质,内腔均匀分布有导流槽,设备两端分别有注射口以及排液口,注射口连接注射机,排液口连接浸渍液收集罐,浸渍液收集罐后端连接真空泵,先抽真空至工装内部压力<1pa,然后注射入浸渍液,通过调控浸渍过程中注射压力,控制浸渍液在预制体中的流速,使浸渍液充分填充无余量的致密化设备内部空间,维持浸渍液注射1~2小时后,将致密化设备置于200~400℃环境中使先驱体发生交联固化,先驱体指先驱体溶液中的机锆先驱体和聚碳硅烷,固化时间为1小时。将浸渍固化后的二级预制体置于高温环境中热解,所述热解工艺为:热解过程中通入氮气作为保护气,升温速率为2~10℃/min,热解温度为1000~1500℃,恒温1~2小时后降温至室温。在第三个致密化周期完成后,通过化学气相沉积工艺在基体中原位制备碳化硅纳米线,二级预制体经过三个致密化周期后置于0.05~0.1mol/l的乙酸钴/乙醇溶液中超声0.5~1h,超声功率控制在30~50kw,随后在50~100℃下烘干2~5h;烘干后置于化学气相沉积设备中,以三氯甲基硅烷作为沉积气体,氩气为稀释气体,氢气为还原气体制备碳化硅纳米线,沉积温度为800~1200℃,沉积时间为1~5h,沉积压力为500~1500pa,其中所述三氯甲基硅烷流量为50~200g/h,所述氩气流量为100~500ml/min,所述氢气流量为50~150ml/min。

44.步骤4:将所述步骤3所得产品机械加工至燃气舵设计尺寸。

45.下面结合具体实施例对本发明的陶瓷基复合材料燃气舵的制备方法做进一步说明。

46.实施例1

47.步骤1:根据燃气舵的实际设计尺寸设计出几近无余量陶瓷基复合材料燃气舵一级预制体结构,采用铺层缝合技术制备陶瓷基复合材料燃气舵一级预制体,一级预制体纤维体积含量为30%,所用纤维为连续碳纤维。

48.步骤2:将0.05mg/ml的石墨烯/丙酮溶液超声1h,超声功率为40kw,使石墨烯在溶液中均匀分散;将一级预制体置于真空浸渍装置中,抽真空至浸渍装置中气压为0.5pa,停止抽真空,向浸渍装置中加入超声后的石墨烯/丙酮溶液,维持1h,使石墨烯溶液在一级预制体中充分分散,之后将真空浸渍装置内部温度升至70℃,恒温6h至丙酮完全挥发,得到带有石墨烯界面相的二级预制体。

49.步骤3:采用定向流动浸渍

‑

固化

‑

热解工艺对二级预制体进行致密化,将二级预制体置于几近无余量致密化设备中,致密化设备为金属材质,内部均匀分布有导流槽,设备两

端分别有注射口以及排液口,注射口连接注射机,排液口连接浸渍液收集罐,浸渍液收集罐后端连接真空泵,先抽真空至压力为0.5pa再注射入浸渍液,待浸渍液充分填充无余量工装内部空间后,维持浸渍液注射1h,随后将致密化设备置于300℃环境中使浸渍液中的先驱体发生交联固化,固化时间为1小时。将浸渍固化后的二级预制体置于1400℃下恒温热解1h后降至室温,升温速率为2℃/min,期间通入氮气作为保护气,随后降温至室温。总共需经过四次过程相同的致密化周期,每个致密化周期均需进行定向流动浸渍

‑

固化

‑

热解整个工艺过程,定向流动浸渍中所用浸渍液制备方法为:将有机锆前驱体、聚碳硅烷按照质量比2:1溶于二甲苯溶液中配制质量分数为45%的先驱体溶液,在所得先驱体溶液中添加质量分数为0~40%的mosi2陶瓷粉末并超声分散得到最终浸渍液。其中,第一个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为35%,第二个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为25%,第三个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为15%,第四个致密化周期所用浸渍液中无mosi2陶瓷粉末添加。所述mosi2陶瓷粉末纯度为99.9%,粒径为1μm。当第三个致密化周期完成后,采用化学气相沉积工艺引入碳化硅纳米线,随后进行第四个致密化周期。碳化硅纳米线的制备方法为:二级预制体经过三个致密化周期后置于0.05mol/l的乙酸钴/乙醇溶液中超声0.5h,超声功率为40kw,随后在100℃下烘干2h,烘干后置于化学气相沉积设备中,以三氯甲基硅烷作为沉积气体,氩气为稀释气体,氢气为还原气体制备碳化硅纳米线,沉积温度为900℃,沉积时间为1h,沉积压力为700pa,其中所述三氯甲基硅烷流量为150g/h,所述氩气流量为300ml/min,所述氢气流量为100ml/min。

50.步骤4:最后对上一步所得产品进行机械加工以达到设计尺寸。

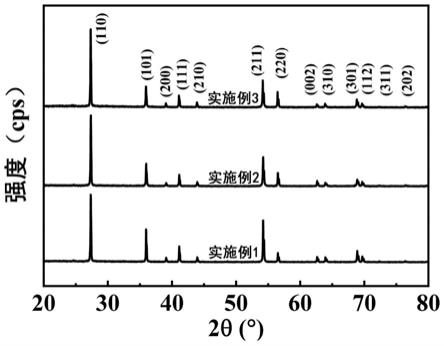

51.目前制备出的钨渗铜燃气舵密度大于15g/cm3,实施例一中所得陶瓷基复合材料燃气舵密度为2.20g/cm3,气孔率为0.8%。

52.实施例2

53.步骤1:根据燃气舵的实际设计尺寸设计出几近无余量陶瓷基复合材料燃气舵一级预制体结构,采用细编穿刺技术制备陶瓷基复合材料燃气舵一级预制体,一级预制体纤维体积含量为40%,所用纤维为连续碳纤维。

54.步骤2:将0.05mg/ml的石墨烯/丙酮溶液超声3h,超声功率为40kw,使石墨烯在溶液中均匀分散,将一级预制体置于真空浸渍装置中,抽真空至浸渍装置中气压为0.5pa,停止抽真空,向浸渍装置中加入超声后的石墨烯/丙酮溶液,维持1h,使石墨烯溶液在预制体中充分分散,之后将真空浸渍装置内部温度升至70℃,恒温6h至丙酮完全挥发,得到带有石墨烯界面相的二级预制体。

55.步骤3:采用定向流动浸渍

‑

固化

‑

热解工艺对二级预制体进行致密化,将二级预制体置于几近无余量致密化设备中,所述致密化设备为金属材质,内部均匀分布有导流槽,设备两端分别有注射口以及排液口,注射口连接注射机,排液口连接浸渍液收集罐,浸渍液收集罐后端连接真空泵,先抽真空至压力为0.5pa再注射入浸渍液,待浸渍液充分填充无余量工装内部空间后,维持浸渍液注射1.5h,随后将致密化设备置于300℃环境中使浸渍液中先驱体发生交联固化,固化时间为1小时。将浸渍固化后的二级预制体置于1200℃下热解1h,升温速率为4℃/min,期间通入氮气作为保护气,随后降温至室温。致密化过程共需经过四个周期(定向流动浸渍

‑

固化

‑

热解),定向流动浸渍中所用浸渍液制备方法为:将有机锆前驱体、聚碳硅烷按照质量比2:1溶于二甲苯溶液中配制质量分数为45%的先驱体溶液,在所

得先驱体溶液中添加质量分数为0~40%的mosi2陶瓷粉末并超声分散得到最终浸渍液。其中,第一个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为40%,第二个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为30%,第三个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为20%,第四个致密化周期所用浸渍液中无mosi2陶瓷粉末添加。所述mosi2陶瓷粉末纯度为99.9%,粒径为1μm。当第三个致密化周期完成后,采用化学气相沉积工艺在引入碳化硅纳米线,随后进行第四个致密化周期。碳化硅纳米线的制备方法为:二级预制体经过三个致密化周期后置于0.05mol/l的乙酸钴/乙醇溶液中超声1h,超声功率为40kw,随后在100℃下烘干2h,烘干后置于化学气相沉积设备中,以三氯甲基硅烷作为沉积气体,氩气为稀释气体,氢气为还原气体制备碳化硅纳米线,沉积温度为1000℃,沉积时间为3h,沉积压力为1000pa,其中所述三氯甲基硅烷流量为100g/h,所述氩气流量为450ml/min,所述氢气流量为100ml/min。

56.步骤4:最后对上一步所得产品进行机械加工以达到设计尺寸。

57.目前制备出的钨渗铜燃气舵密度大于15g/cm3,实施例二中所得陶瓷基复合材料燃气舵密度为2.24g/cm3,气孔率为1.2%。

58.实施例3

59.步骤1:根据燃气舵的实际设计尺寸设计出几近无余量陶瓷基复合材料燃气舵一级预制体结构,采用2.5d技术制备陶瓷基复合材料燃气舵一级预制体,一级预制体纤维体积含量为45%,所用纤维为连续碳纤维。

60.步骤2:将0.02mg/ml的石墨烯/丙酮溶液超声3h,超声功率为40kw,使石墨烯在溶液中均匀分散,将一级预制体置于真空浸渍装置中,抽真空至浸渍装置中气压为0.5pa,停止抽真空,向浸渍装置中加入超声后的石墨烯/丙酮溶液,并维持1h使石墨烯溶液在预制体中充分分散,之后将真空浸渍装置内部温度升至70℃,恒温6h至丙酮完全挥发,得到带有石墨烯界面相的二级预制体。

61.步骤3:采用定向流动浸渍

‑

固化

‑

热解工艺对二级预制体进行致密化,将二级预制体置于几近无余量致密化设备中,所述致密化设备为金属材质,内部均匀分布有导流槽,设备两端分别有注射口以及排液口,注射口连接注射机,排液口连接浸渍液收集罐,浸渍液收集罐后端连接真空泵,先抽真空至压力为0.5pa再注射入浸渍液,待浸渍液充分填充无余量工装内部空间后,维持浸渍液注射2h,随后将致密化设备置于300℃环境中使浸渍液中先驱体发生交联固化,固化时间为1小时。将浸渍固化后的二级预制体置于1000℃下热解1h,升温速率为8℃/min,期间通入氮气作为保护气,随后降温至室温。致密化过程共需经过四个周期(定向流动浸渍

‑

固化

‑

热解),定向流动浸渍中所用浸渍液制备方法为:将有机锆前驱体、聚碳硅烷按照质量比2:1溶于二甲苯溶液中配制质量分数为45%的先驱体溶液,在所得先驱体溶液中添加质量分数为0~40%的mosi2陶瓷粉末并超声分散得到最终浸渍液。其中,第一个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为30%,第二个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为20%,第三个致密化周期所用浸渍液中mosi2陶瓷粉末质量分数为10%,第四个致密化周期所用浸渍液中无mosi2陶瓷粉末添加。所述mosi2陶瓷粉末纯度为99.9%,粒径为1μm。当第三个致密化周期完成后,采用化学气相沉积工艺引入碳化硅纳米线,随后进行第四个致密化周期。碳化硅纳米线的制备方法为:二级预制体经过三个致密化周期后置于0.05mol/l的乙酸钴/乙醇溶液中超声1h,超声功率为40kw,随后在

100℃下烘干2h,烘干后置于化学气相沉积设备中,以三氯甲基硅烷作为沉积气体,氩气为稀释气体,氢气为还原气体制备碳化硅纳米线,沉积温度为1200℃,沉积时间为5h,沉积压力为1500pa,其中所述三氯甲基硅烷流量为50g/h,所述氩气流量为300ml/min,所述氢气流量为100ml/min。

62.步骤4:最后对上一步所得产品进行机械加工以达到设计尺寸。

63.目前制备出的钨渗铜燃气舵密度大于15g/cm3,实施例3中所得陶瓷基复合材料燃气舵密度为1.99g/cm3,气孔率为1.9%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。