1.本发明涉及建筑材料再生骨料技术领域,具体是一种利用复合活性浆液强化再生粗骨料的方法。

背景技术:

2.巨大混凝土的需求量和废弃混凝土的增长量引起混凝土再生利用的广泛关注。混凝土是世界上使用最广泛的建筑材料,然而城市化进程持续发展,每年有大量拆除及重建产生的建筑垃圾,而只有大约25%的建筑垃圾被回收利用,其余则被填埋或焚烧处理,造成环境污染及资源浪费。使用再生骨料取代天然骨料制备再生混凝土是解决废弃混凝土问题的有效措施。但再生骨料所具有的表面裂纹多、吸水率高及压碎指标高等特点直接影响再生混凝土的性能,限制其在建筑结构中的应用,因此对再生骨料进行强化处理以提升其基本性能十分必要。

3.目前,对再生骨料进行强化处理通常采用机械研磨法、化学强化法、聚合物乳液浸泡法及火山灰浆液浸泡法等。机械研磨法所需设备要求高,能耗大,且容易对再生骨料造成二次伤害;化学强化法包括酸处理法、化学溶液浸泡、生物溶液浸泡等方法,具有性能不稳定、技术要求高、经济性差且污染较大的缺点;火山灰浆液浸泡法是基于水泥复掺粉煤灰、矿粉和硅灰等活性掺合料制备浆液浸泡再生骨料,以达到填充再生骨料表面孔隙和微裂纹并提升界面强度的目的。中国专利cn201610351340.8公开了一种火山灰浆强化再生混凝土骨料的处理方法,但此技术使用硅灰或纳米硅作为火山灰材料,采用超声分散处理均质浆体溶液,对技术要求高,增加了制备成本;中国专利cn202210516733.5公开了一种再生粗骨料的强化方法及所得强化再生粗骨料及混凝土,但此技术采用机械研磨法对再生粗骨料进行物理强化并同样采用硅灰浆液进行处理,工艺能耗大且经济成本高。已有研究表明农业废弃物稻壳灰具有高硅量及高比表面积,sio2含量高达90%以上,可作为辅助胶凝材料改善混凝土的内部孔结构及优化过渡区,提升再生混凝土的抗压强度及耐久性。

4.不仅如此,火山灰浆液浸泡再生粗骨料所形成的强化层厚度对强化效果产生影响,过厚的强化层不仅不利于再生粗骨料基本性能的进一步提升,也造成极大的资源浪费。然而目前火山灰浆液与再生粗骨料的用量取值往往只根据历史经验或反复试验确定,无法有效确定所形成的强化层厚度的大小,经济成本高且缺少依据。因此,考虑使用稻壳灰作为强化再生粗骨料的原材料,依据目标强化层厚度定量计算再生粗骨料与火山灰浆液各原材料的质量份数,我们提出了一种利用复合活性浆液强化再生粗骨料的方法,以解决上述问题。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种利用复合活性浆液强化再生粗骨料的方法。应用该方法制备得到强化后的再生粗骨料,不仅具有良好的基本性能,能够被用作优质的混凝土骨料,能够有效的扩大废弃混凝土的应用。同时采用稻壳灰作为复合活

性强化浆液中的活性矿物掺合料,可减少水泥用量,达到降低能源消耗,实现经济环保生产的目的。

6.为实现上述目的,本发明的技术方案如下:一种利用复合活性浆液强化再生粗骨料的方法,包括如下步骤:

7.(1)配制复合活性浆液,按照如下质量份数的组分配制:水泥100份、水25-35份、粉煤灰10-30份、矿粉10-30份、稻壳灰5-10份、分散剂三异丙醇胺0.1-0.5份、早强剂三乙醇胺0.1-0.5份、聚羧酸减水剂0.5-2份;

8.(2)将称量好的水、分散剂三异丙醇胺、早强剂三乙醇胺及减水剂聚羧酸进行混合搅拌至完全溶解,得到外加剂混合液,再将称量好的水泥、粉煤灰、矿粉和稻壳灰放入搅拌机中混合搅拌1~2min,加入所得外加剂混合液继续搅拌至均匀,得到复合活性浆液;

9.(3)对废弃混凝土进行破碎、筛分、清洗及定量选配,将再生粗骨料以5~10mm粒径、10~15mm粒径、15~20mm粒径按照质量比例1:2:1进行混合搅拌1min,保证不同来源的废弃混凝土试块均为5~20mm的连续级配,得到所需的再生粗骨料;

10.(4)根据再生混凝土的目标强化层厚度h,定量计算再生粗骨料的质量份数m

aggregate

;

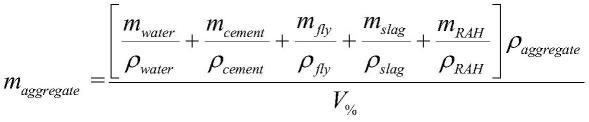

11.所述定量计算再生粗骨料质量份数m

aggregate

按如下公式计算:

12.假设再生粗骨料均为球形,根据步骤(3)对再生粗骨料的级配及质量比的定量配置,计算5~20mm的连续级配再生粗骨料的颗粒体积v为:

[0013][0014]

式中:[dj,d

j 1

]为再生粗骨料的级配,d为再生粗骨料的粒径,

[0015]

确定再生粗骨料的目标强化层厚度h,进一步定量计算复合活性浆液占再生粗骨料的体积分数v

%

为:

[0016]v%

=0.0003h4 0.009h3 0.109h2 0.621h

[0017]

式中:h为再生粗骨料的目标强化层厚度,

[0018]

根据步骤(1)对复合活性浆液进行配合比设计,确定各原材料的质量份数,进一步计算再生粗骨料的质量份数m

aggregate

:

[0019][0020]

式中,m

aggregate

、m

water

、m

cement

、m

fly

、m

slag

、m

rah

分别为再生粗骨料、水、水泥、粉煤灰、矿粉及稻壳灰的质量份数;ρ

aggregate

、ρ

water

、ρ

cement

、m

fly

、ρ

slag

、m

rah

分别为再生粗骨料、水、水泥、粉煤灰、矿粉及稻壳灰的密度;v

%

为复合活性浆液占再生粗骨料的体积分数;

[0021]

(5)按步骤(4)计算所得的再生粗骨料的质量份数,将称量好的5~20mm连续级配的再生粗骨料加入步骤(2)所得的复合活性浆液中继续混合搅拌2~3min,然后静置至准备初凝,再过滤去多余的强化浆液;

[0022]

(6)将浆液包裹的的再生粗骨料放在阴凉处自然风干至表面硬化,再将风干后的再生粗骨料进行振动处理,去除表面多余的硬化浆体,最后运送至标准养护室进行7天养

护,即得所述再生粗骨料。

[0023]

步骤(1)所述分散剂为三异丙醇胺,早强剂为三乙醇胺,减水剂为聚羧酸减水剂,使用分散剂提高矿物掺合料的均质性和分散性,使用早强剂提高早期硬化强化层的强度,使用减水剂保障复合活性浆体的流动性。

[0024]

步骤(1)所述稻壳灰的制备方法为,将稻壳在连续型煅烧炉中以700℃烧制60~90min,然后将自然冷却后的稻壳灰原料掺入0.025%乙二醇助磨剂后在振动式球磨机中粉磨60min,使稻壳灰的比表面积大于100m2/g,sio2含量大于90%,且烧失量小于5%,得到所需的稻壳灰。

[0025]

步骤(1)所述粉煤灰、矿粉及稻壳灰以总质量分数30%~50%取代部分水泥。

[0026]

步骤(4)所述的再生粗骨料的目标强化层厚度的取值范围为0.4mm~3mm。

[0027]

与现有技术相比,本发明具有以下有益效果:

[0028]

1.本发明利用复合活性浆液对再生粗骨料进行强化处理,复合活性浆液有效填充了再生粗骨料的微裂缝和微孔隙,并且具有的火山灰反应活性促进了浆体的水化反应进程,提高了再生粗骨料界面的密实度,表现在吸水率降低、表观密度增大且压碎指标降低,起到填充再生骨料表面孔隙和微裂纹并提升界面强度的作用,有效提升再生粗骨料的基本性能。

[0029]

2.本发明利用粉煤灰、矿粉及稻壳灰等工农业废料作为原材料制备复合活性浆液,依据目标强化层厚度定量计算再生粗骨料与火山灰浆液各原材料的质量份数,在有效改善再生粗骨料的基本性能的前提下,不仅有效量化了强化处理方法原料的用量,而且减少天然资源的消耗,提高废弃物的利用率,更为经济环保。

[0030]

3.本发明采用的复合活性浆液强化方法,不仅强化处理的工艺操作简单,设备要求低,能源消耗少,降低了再生粗骨料的强化处理成本,拓展再生骨料在工程上的应用。

具体实施方式

[0031]

下面结合实施例对本发明的技术方案作进一步详细描述,以便使本领域的专业人员更好理解本发明,但并不因此限制本发明。

[0032]

实施例1

[0033]

本实施例为本发明所述的利用复合活性浆液强化再生粗骨料的方法的一个实例。各组分及其相应的质量份数如表1所示。按照上述的配合比制备复合活性浆液对再生粗骨料进行强化处理,具体方法包括如下步骤:

[0034]

步骤一:按照质量份数称量好水泥、粉煤灰、矿粉、稻壳灰、水、三异丙醇胺、三乙醇胺及聚羧酸高效减水剂;

[0035]

步骤二:确定再生粗骨料的目标强化层厚度,定量计算再生粗骨料的质量份数。

[0036]

步骤三:先将称量好的水、三异丙醇胺、三乙醇胺及聚羧酸高效减水剂进行混合搅拌至完全溶解,得到外加剂混合液,再将水泥、粉煤灰、矿粉和稻壳灰放入搅拌机中混合搅拌2min,进一步加入所得外加剂混合液继续搅拌至均匀,得到复合活性浆液;

[0037]

步骤三:将按照质量份数称量好的5~20mm连续级配的再生粗骨料加入步骤二所得的复合活性浆液中继续混合搅拌2min,然后静置至准备初凝,过滤去多余的强化浆液;

[0038]

步骤四:将利用复合活性浆液强化后的再生粗骨料放在阴凉处自然风干至表面硬

化,再将风干后的再生粗骨料进行振动处理,去除表面多余的硬化浆体,最后运送至标准养护室进行7天养护。

[0039]

实施例2

[0040]

本实施例为本发明所述的利用复合活性浆液强化再生粗骨料的方法的另一个实例,各组分及其相应的质量份数如表1所示,具体制备方法与实例1相似,不同之处在于本例的粉煤灰质量份数为10,矿粉质量份数为20,,强化层厚度取0.8mm。

[0041]

实施例3

[0042]

本实施例为本发明所述的利用复合活性浆液强化再生粗骨料的方法的再一个实例,各组分及其相应的质量份数如表1所示,具体制备方法与实例1相似,不同之处在于本例的粉煤灰质量份数为10,矿粉质量份数为20,稻壳灰质量份数为10,强化层厚度取1mm。

[0043]

对比例1

[0044]

本对比例为未掺入稻壳灰的复合活性浆液,作为实施例1的对比例1,各组分及其相应的质量份数如表1所示,具体制备方法与实施例1相似,不同之处在于本例的制备的复合活性浆液未掺入稻壳灰,目的是对比稻壳灰的掺入对复合活性浆液对再生粗骨料强化效果的影响。

[0045]

对比例2

[0046]

本对比例为未经过强化处理的再生粗骨料,作为实施例1-3的对比例2,各组分及其相应的质量份数如表1所示。

[0047]

实施例1-3及对比例1-2所述的再生粗骨料的基本性能如表2所示。

[0048]

表1复合活性浆液的各组分原料及其相应的质量份数

[0049][0050]

表2复合活性浆液强化后再生粗骨料的基本性能表

[0051] 吸水率(%)表观密度(kg/m3)压碎指标(%)实施例14.60267512.30实施例24.41268312.20实施例34.10268811.95对比例14.84266812.76对比例25.51257213.89

[0052]

由上述的检测结果可知,本发明利用复合活性浆液强化后的再生粗骨料,与未经处理的再生粗骨料相比,其基本性能表现出一定的优越性,吸水率降低了12%~26%,表观密度提升了3%~6%,压碎指标降低了8%~14%。并且实施例1与对比例1的检测结果可

知,稻壳灰的掺入可以增强复合活性浆液对再生粗骨料的强化效果。此方法不仅能够有效改善再生粗骨料的基本性能,而且强化处理的工艺操作简单,有效提高了工农业废弃物的利用率,降低了经济成本和资源消耗,更为经济环保。

[0053]

上述仅对本发明较佳的具体实施方式进行了描述,并非因此而限制了本发明的专利范围,所属领域的技术人员在本发明披露的技术范围内,凡是利用本发明的技术方案及其发明构思加以修改或变换,均在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。