1.本发明涉及电路板制造技术领域,具体为一种内埋散热管道的多层pcb制作方法。

背景技术:

2.当下,电子信息技术的发展速度越来越快,作为产品端的各种电子产品也迅速往小型化、多功能化方向发展。由此,电子产品中的核心器件之一——cpu的功能和发热量也越来越大。由此,作为承载cpu的pcb则需要给cpu提供更加优良的散热环境。

3.目前pcb制造方法中直接将散热管放置于pcb表面,通过树脂来实现粘接,再通过电镀方法来将散热管处镀平。但是此种方法具有明显的局限性及较差的可操作性。具体缺陷如下:

4.1.将散热管放置于pcb表面,通过树脂粘接,由于树脂属于高粘度流体,其中难以避免会存在空气气泡,这样残存的空气气泡在经过高温处理时,如smt,就有爆板风险;

5.2.通过电镀的方法将散热管位置镀平,这样显著增加导电铜层的厚度,对于后续线路制作及阻焊制作带来难以解决的问题。

6.3.埋置的散热管道处于pcb表面,散热管道内径受到局限,无法选择较大内径的散热管道,则散热效果不佳。

7.为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

8.本发明的目的在于提供一种内埋散热管道的多层pcb制作方法。

9.本发明所要解决的技术问题如下:

10.现有技术中,通过树脂将散热管粘接在pcb表面难以避免会存在空气气泡,这样残存的空气气泡在经过高温处理时,存在爆板风险;并且散热管道内径受到局限,无法选择较大内径的散热管道,导致散热效果不佳;另外现有技术中通过电镀的方法将散热管位置镀平,这样显著增加导电铜层的厚度,对于后续线路制作及阻焊制作带来难以解决的问题。

11.本发明的目的可以通过以下技术方案实现:

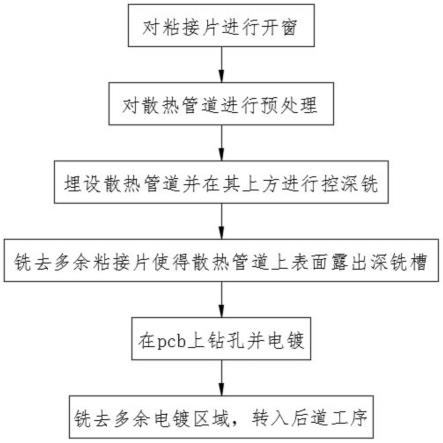

12.一种内埋散热管道的多层pcb制作方法,该多层pcb包括两个对称分布的芯板,两个芯板之间粘接有三个均匀分布的粘接片,位于中间的粘接片中埋设有若干散热管道;该内埋散热管道的多层pcb制作方法包括如下步骤:

13.步骤一、对中间粘接片进行开窗得到开窗孔,开窗孔为散热管道放置位置,其中,最上层和最下层的粘接片不开窗;

14.步骤二、对散热管道表面做粗化处理,并对散热管道做热校平处理;

15.步骤三、将处理后的散热管道放在中间的粘接片上开窗孔中,并对散热管道上方位置进行机械控深铣;

16.步骤四、控深铣完后,通过激光铣去除散热管道其余位置的残留粘接片,使得深铣槽与开窗孔相连通;

17.步骤五、在两个pcb上进行钻孔,并对孔进行金属化并电镀加厚;

18.步骤六、对深铣槽进行电镀填平,电镀填平区域需高出上层芯板上表面0.05mm,然后采用控深铣将高出的0.05mm电镀填平区域部分铣去,完成后得到内埋散热管道的多层pcb并转入后道工序制作。

19.进一步的,所述开窗孔内径比散热管道的外径大0.05mm。

20.进一步的,所述控深深度为散热管道上表面切面位置向下0.05mm。

21.进一步的,所述芯板包括介质和导电铜层。

22.进一步的,所述粘接片为环氧树脂类和ptfe类粘接片中的一种。

23.进一步的,所述散热管道是一种空心铜管,所述铜管为无缝毛细管。

24.本发明的有益效果:

25.本发明中,相比于传统的风冷方式,散热管道通过冷却液吸收并带走系统热量,冷却效果更好,并且散热管道处进行开槽并电镀填平,有效提升了散热效率。

26.相比于常规的水冷方式,如显卡所采用的水冷方式,嵌入式散热管道嵌入板内部,保证了pcb板面面积可以用于布线或放置ic器件,不影响pcb整体集成度。

27.相比于将散热管表面放置的技术方案,此发明中,将散热管道嵌入板子内,可以避免板内残存空气,同时,表面导电铜层的厚度也属于正常范围内,有利于精细图形的制作。

附图说明

28.下面结合附图和具体实施例对本发明作进一步详细描述。

29.图1是本发明中一种内埋散热管道的多层pcb制作方法的工艺流程图;

30.图2是本发明中芯板与粘接片的层叠结构示意图;

31.图3是本发明机械控深铣出深铣槽的结构示意图;

32.图4是本发明电镀填平的结构示意图。

33.图中:1、芯板;2、粘接片;3、散热管道。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.请参阅图1-图4,本发明提供一种技术方案:

36.一种内埋散热管道的多层pcb制作方法,该多层pcb包括两个对称分布的芯板1,两个芯板1之间粘接有三个均匀分布的粘接片2,位于中间的粘接片2也可以是一厚度与散热管道3直径相同的芯板1,位于中间的粘接片2中埋设有若干散热管道3;该内埋散热管道3的多层pcb制作方法包括如下步骤:

37.步骤一、对中间粘接片2进行开窗得到开窗孔,开窗孔为散热管道3放置位置,开窗孔尺寸为散热管道3外径 0.05mm,其中,最上层和最下层的粘接片2不开窗,中间的粘接片2开窗;

38.步骤二、对散热管道3表面做粗化处理,对散热管道3做热校平处理,去除散热管道

3应力,以防变形,导致pcb翘曲;

39.步骤三、将处理后的散热管道3放在中间的粘接片2上开窗位置中,并对散热管道3上方位置进行机械控深铣,控深深度为散热管道3上表面切面位置向下0.05mm;

40.步骤四、控深铣完后,通过激光铣,去除散热管道3其余位置的残留粘接片2,使得深铣槽与开窗孔相连通;

41.步骤五、在两个pcb上进行钻孔,并对孔进行电镀加厚使其金属化;

42.步骤六、对深铣槽进行电镀填平,电镀填平区域需高出上层芯板1上表面0.05mm,然后采用控深铣将高出的0.05mm电镀填平区域部分铣去,完成后得到内埋散热管道3的多层pcb并转入后道工序制作。

43.另外,所述芯板1包括介质和导电铜层;所述粘接片2可以是环氧树脂类或ptfe类粘接片中的一种;散热管道3埋置于板子内部用以散热,所述散热管道可以使用冷却液冷却,也可以使用压缩空气冷却;所述散热管道3是一种空心铜管,所述铜管为无缝毛细管;所述散热管道3埋置于芯板1上发热芯片中心下方,并作接地处理。

44.本发明实施例具有以下优点:

45.1.将散热管道3埋入板内,有效避免了将散热管道3放置在表面这种方法所带来的树脂内气泡、无法制作图形的缺点。

46.2.在层压前对散热管道3做表面粗化处理,保证了散热管道3的结合力,不会出现分层的情况。

47.3.在层压前对散热管道3做热校平处理,去除散热管道3内应力,防止散热管道3因为应力导致的变形等问题。

48.4.在散热管道3处进行开槽并电镀填平,有效提升了散热效率。

49.5.与传统风冷、水冷相比,既保证了散热能力,也未占据板面面积及空间,保证了系统集成程度。

50.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。