1.本发明属于二次电池技术领域,尤其涉及一种交联复合隔膜及其制备方法。

背景技术:

2.锂离子电池既具有工作电压高、能量密度大、长循环寿命、无记忆效应和无污染的特点,又具有能快速充放电等优点,是各类电子产品的主要能源,是绿色环保型无污染的二次电池。同时,其符合当今各国能源环保方面的发展需求,以致在各行各业的使用量急剧增加,从而使得锂电池的安全性、可制造性等越来越受到人们的重视。

3.在锂离子电池中,隔膜是介于正极和负极之间的多孔、电化学惰性的介质,其不参与电化学反应,但对电芯的安全性能至关重要。为提高锂电池的安全性、容量及循环寿命,隔膜的热收缩、与极片的粘接性能及吸液保液性成为人们研究的重点。目前,人们通过在陶瓷隔膜上再涂覆聚合物涂层,以此实现隔膜耐热性,粘接性和吸保液率的改善,但是由于陶瓷属于水性涂层,在其上面再涂覆有机聚合物涂层时,容易出现陶瓷涂层脱落问题,从而影响隔膜的耐热性和复合隔膜的可制造性。

技术实现要素:

4.本发明的目的在于:针对现有技术的不足,而提供一种交联复合隔膜,通过在陶瓷层和聚合物中添加有光固化剂和光固化树脂,能够实现交联固化,形成网状的高分子结构,提高胶粘剂与无机填料之间的粘接力,以及陶瓷层与基膜和聚合物层之间的粘接力,避免陶瓷层的溶解脱落。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种交联复合隔膜,包括基膜、设置于基膜至少一侧面的陶瓷层以及设置于陶瓷层远离基膜一侧的聚合物层,所述陶瓷层包括重量份数为0.1~5份的光引发剂和1~15份的光固化树脂,所述聚合物层包括重量份数为0.1~5份的光引发剂和1~15份的光固化树脂。

7.优选地,所述陶瓷层还包括重量份数为3~30份的蜡,所述聚合物层还包括重量份数为3~30份的蜡,所述蜡的熔点为80~120℃。

8.优选地,所述光引发剂为1-羟基-环己基-苯基甲酮、安息香双甲醚、安息香乙醚、安息香异丙醚、安息香丁醚、二苯基乙酮、α,α-二甲氧基-α-苯基苯乙酮、α,α-二乙氧基苯乙酮、α-羟烷基苯酮、α-胺烷基苯酮、芳酰基膦氧化物、双苯甲酰基苯基氧化膦、二苯甲酮、2,4-二羟基二苯甲酮、米蚩酮、硫代丙氧基硫杂蒽酮、异丙基硫杂蒽酮、二芳基碘鎓盐、三芳基碘鎓盐、烷基碘鎓盐、异丙苯茂铁六氟磷酸盐中的至少一种。

9.优选地,所述光固化树脂为1,6-己二醇二丙烯酸酯、新戊二醇二丙烯酸酯、聚乙二醇二丙烯酸酯、双马来酸二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、三烯丙基异三聚氰酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种。

10.优选地,所述陶瓷层还包括以下重量份数的原料:无机填料70~97份,增稠剂0.1-10份,胶粘剂0.1-10份,分散剂0.1-10份,润湿剂0.1~5份;所述聚合物层还包括以下重量份数的原料:有机聚合物70~97份,增稠剂0.1-10份,胶粘剂0.1-10份,分散剂0.1-10份,润湿剂0.1~5份。

11.优选地,所述无机填料为氧化铝、氢氧化铝、氧化镁、勃姆石中的一种或多种。

12.优选地,所述有机聚合物为芳纶、聚丙烯酸酯、聚丙烯腈、聚甲基丙烯酸甲酯以及聚偏二氟乙烯及其共聚物、聚丙烯酸及其共聚物中的一种或多种。

13.本发明的目的在于:针对现有技术的不足,而提供一种交联复合隔膜的制备方法,通过光固化提高胶粘剂的自交联,形成网状的高分子结构,避免层中原料的溶解或脱落。

14.为了实现上述目的,本发明采用以下技术方案:

15.一种交联复合隔膜的制备方法,包括以下步骤:

16.步骤s1、按陶瓷层中上述重量份将无机填料加入第一溶剂中,搅拌分散,加入上述重量份数的蜡、光固化树脂搅拌分散得到第一混合液,在第一混合液中加入分散剂、增稠剂、光引发剂搅拌分散,研磨,加入胶粘剂搅拌分散,加入润湿剂搅拌,过滤得到无机浆料;

17.步骤s2、按聚合物层中上述重量份将有机聚合物、分散剂和增稠剂加入第二溶剂中,搅拌分散,加入无机填料、蜡、光固化树脂进行搅拌分散,研磨,加入胶粘剂,光引发剂和润湿剂搅拌,过滤得到聚合物浆料;

18.步骤s3、在基膜的至少一侧面涂布无机浆料,烘干,uv固化形成陶瓷层,在陶瓷层的表面涂布,聚合物浆料,烘干,uv固化形成聚合物层,得到交联复合隔膜。

19.优选地,所述搅拌分散的搅拌转速为20~50rpm/min,分散转速为500-3000rpm/min,搅拌分散的时间为20~60min。

20.优选地,所述研磨的转速为600-1000rpm/min,研磨时间为30~180min。

21.相对于现有技术,本发明的有益效果在于:本发明的一种交联复合隔膜,通过在陶瓷层和聚合物中添加有光固化剂和光固化树脂,能够实现交联固化,形成网状的高分子结构,提高胶粘剂与无机填料之间的粘接力,以及陶瓷层与基膜和聚合物层之间的粘接力,避免陶瓷层的溶解脱落。

附图说明

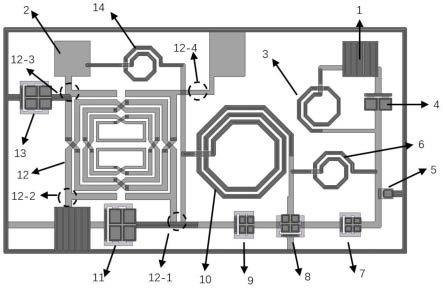

22.图1是本发明的交联复合隔膜的结构示意图。

23.其中:1、基膜;2、陶瓷层;3、聚合物层。

具体实施方式

24.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

25.一种交联复合隔膜,包括基膜1、设置于基膜1至少一侧面的陶瓷层2以及设置于陶瓷层2远离基膜1一侧的聚合物层3,所述陶瓷层2包括重量份数为0.1~5份的光引发剂和1~15份的光固化树脂,所述聚合物层3包括重量份数为0.1~5份的光引发剂和1~15份的光固化树脂。

26.本技术人发现在具有陶瓷层2的隔膜表面再涂覆有机聚合物层3时,当隔膜经过水

槽凝固成型和水洗时,水性陶瓷中的水溶性粘接剂易被溶解水洗掉,从而导致陶瓷层2脱落。本发明的陶瓷层2和聚合物层3中均具有光固化剂和光固化树脂,能够实现交联固化,形成网状的高分子结构,提高陶瓷层2中原料组分的粘接力,以及陶瓷层2与基膜1和聚合物层3之间的粘接力,避免陶瓷层2的溶解脱落,从而提高隔膜的耐热性以及稳定性,以及复合隔膜的可制造性。制备出的隔膜具有硬度高,耐水性好,低闭孔温度以及良好的安全性。陶瓷层2(无机层)能够提高基膜1的耐热性和穿刺强度,减少锂枝晶和/或极片毛刺刺穿隔膜而导致的短路问题,提高锂电池或锂离子电池的安全性。聚合物层3对电解液有较好的亲和性,提高隔膜对电解液的吸液/保液率,提升锂离子传输性能,同时聚合物涂层能够提供与极片较好的粘接性能,提高电芯硬度和耐热性,保护锂电池的安全。光引发剂和光固化树脂的用量不能过高,使用量过量则影响涂层的作用,而且会增加涂层的厚度,从而影响隔膜的性能。光引发剂和光固化树脂的用量不能过低,用量过低则导致涂层网状交联固化不牢固,原料容易溶解导致涂层脱落。本发明的第一溶剂为去离子水、超纯水中的任意一种,第二溶剂为n-甲基吡咯烷酮溶液。

27.其中,基膜1的基材为pe、pp或者pe/pp/pe复合隔离膜中的一种或几种的组分,基膜1的熔点为130-160℃,厚度为2-16μm,孔隙率在30-60%,透气度在30-300sec/100cc。

28.基膜1具有一定的熔点和孔隙率,能够让锂离子通过,隔膜电子,避免正负极直接接触而短路;同时,基膜1也具有一定的透气性。

29.在一些实施例中,所述陶瓷层2还包括重量份数为3~30份的蜡,所述聚合物层3还包括重量份数为3~30份的蜡,所述蜡的熔点为80~120℃。传统的隔膜的材质为pe/pp,其闭孔温度为pe/pp的熔点决定,在130~160℃,加入低熔点蜡,使闭孔温度降低至80~120℃,从而保证电芯的安全。本发明的蜡具有较低的熔点,能够在电芯发生高温异常时堵住锂离子通道,避免短路而起火,保证电芯的安全。其中,蜡的粒径为0.1~1μm,本发明的蜡粒径不宜过大,也不宜过小,当粒径过大时,不利于无机填料与低熔点蜡的分散,涂覆容量出现涂布不均匀的问题。粒径过小时,低熔点蜡在制浆分散时容易自团聚,蜡熔融闭孔效果不佳。优选地,蜡的粒径为0.4~0.8μm。

30.在一些实施例中,所述光引发剂为1-羟基-环己基-苯基甲酮、安息香双甲醚、安息香乙醚、安息香异丙醚、安息香丁醚、二苯基乙酮、α,α-二甲氧基-α-苯基苯乙酮、α,α-二乙氧基苯乙酮、α-羟烷基苯酮、α-胺烷基苯酮、芳酰基膦氧化物、双苯甲酰基苯基氧化膦、二苯甲酮、2,4-二羟基二苯甲酮、米蚩酮、硫代丙氧基硫杂蒽酮、异丙基硫杂蒽酮、二芳基碘鎓盐、三芳基碘鎓盐、烷基碘鎓盐、异丙苯茂铁六氟磷酸盐中的至少一种。光引发剂吸收紫外光的辐射能量后分裂成自由基,引发预聚物发生聚合、交联、接枝反应。

31.在一些实施例中,所述光固化树脂为1,6-己二醇二丙烯酸酯、新戊二醇二丙烯酸酯、聚乙二醇二丙烯酸酯、双马来酸二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、三烯丙基异三聚氰酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种。光固化树脂能够在光引发剂的作用下进行光固化反应,从而发生聚合、交联、接枝反应形成网状结构,从而对原料组分进行牢固粘结,避免溶解后脱落,提高牢固程度。

32.在一些实施例中,所述陶瓷层2还包括以下重量份数的原料:无机填料70~97份,增稠剂0.1-10份,胶粘剂0.1-10份,分散剂0.1-10份,润湿剂0.1~5份;所述聚合物层3还包

括以下重量份数的原料:有机聚合物70~97份,无机填料0.1~30份,增稠剂0.1-10份,胶粘剂0.1-10份,分散剂0.1-10份,润湿剂0.1~5份。

33.无机填料具有良好的耐热性能和具有一定的硬度,本发明的陶瓷层2中添加有无机填料使陶瓷层2具有良好的耐热性能以及机械性能,同时,本发明的聚合物层3中也有无机填料,这是由于个别的有机聚合物是疏水性和绝缘性好,导致涂层在外界摩擦时容易产生较大静电,影响电芯端的使用,而无机填料本身具有一定的吸湿性可以减少涂层静电的产生,同时引入无机填料可在涂层内部形成一定的堆积空间与聚合物的网状结构协同作用,提高涂层的孔隙率,提高锂离子电导率。优选地,陶瓷层2包括以下重量份数的原料:无机填料70~90份,增稠剂0.5-10份,胶粘剂0.5-10份,分散剂0.2-10份,润湿剂0.2~5份;无机填料70~80份,增稠剂2-10份,胶粘剂5-10份,分散剂2-10份,润湿剂3~5份;无机填料75~85份,增稠剂3-10份,胶粘剂4-10份,分散剂4-10份,润湿剂3~5份;无机填料75~82份,增稠剂4-8份,胶粘剂2-7份,分散剂4-7份,润湿剂2~4份;优选地,所述聚合物层3包括以下重量份数的原料:有机聚合物70~80份,无机填料0.1~30份,增稠剂0.1-3份,胶粘剂0.1-3份,分散剂0.1-3份,润湿剂0.1~1份;所述聚合物层3包括以下重量份数的原料:有机聚合物80~90份,无机填料0.5~20份,增稠剂3-6份,胶粘剂3-6份,分散剂3-6份,润湿剂1~2份;所述聚合物层3包括以下重量份数的原料:有机聚合物90~97份,无机填料2~20份,增稠剂6~10份,胶粘剂6~10份,分散剂6~10份,润湿剂2~5份。聚合物层3中包括有无机填料,个别的有机聚合物是疏水性和绝缘性好,导致涂层在外界摩擦时容易产生较大静电,影响电芯端的使用,而无机填料本身具有一定的吸湿性可以减少涂层静电的产生,同时引入无机填料可在涂层内部形成一定的堆积空间与聚合物的网状结构协同作用,提高涂层的孔隙率,提高锂离子电导率。

34.在一些实施例中,所述无机填料为氧化铝、氢氧化铝、氧化镁、勃姆石中的一种或多种。优选地,无机填料为氧化铝。

35.在一些实施例中,所述有机聚合物为芳纶、聚丙烯酸酯、聚丙烯腈、聚甲基丙烯酸甲酯以及聚偏二氟乙烯及其共聚物、聚丙烯酸及其共聚物中的一种或多种。优选地,有机聚合物为芳纶。

36.一种交联复合隔膜的制备方法,通过光固化提高胶粘剂的自交联,形成网状的高分子结构,避免层中原料的溶解或脱落。

37.一种交联复合隔膜的制备方法,包括以下步骤:

38.步骤s1、按陶瓷层2中上述重量份将无机填料加入第一溶剂中,搅拌分散,加入上述重量份数的蜡、光固化树脂搅拌分散得到第一混合液,在第一混合液中加入分散剂、增稠剂、光引发剂搅拌分散,研磨,加入胶粘剂搅拌分散,加入润湿剂搅拌,过滤得到无机浆料;

39.步骤s2、按聚合物层3中上述重量份将有机聚合物、分散剂和增稠剂加入第二溶剂中,搅拌分散,加入无机填料、蜡、光固化树脂进行搅拌分散,研磨,加入胶粘剂,光引发剂和润湿剂搅拌,过滤得到聚合物浆料;

40.步骤s3、在基膜1的至少一侧面涂布无机浆料,烘干,uv固化形成陶瓷层2,在陶瓷层2的表面涂布,聚合物浆料,烘干,uv固化形成聚合物层3,得到交联复合隔膜。

41.本发明的交联复合隔膜的制备方法在陶瓷层2和聚合物层3中添加有光引发剂和光固化树脂,通过进行紫外光固定,使光固化树脂发生交联,形成牢固组合的网状结构;通

过这种方法,使陶瓷层2能够分别与陶瓷层2和聚合物层3牢固结合,不易在水洗或浸泡中溶解而导致脱落,保持结构的完整性以及牢固性。其中第一溶剂的重量份数为80~95份,第一溶剂为去离子水或纯水;第二溶剂的重量份数为80~95份,第二溶剂为n-甲基吡咯烷酮溶液。

42.在一些实施例中,所述搅拌分散的搅拌转速为20~50rpm/min,分散转速为500-3000rpm/min,搅拌分散的时间为20~60min。优选地,搅拌分散的搅拌转速为20~30rpm/min、30~40rpm/min、40~50rpm/min,分散转速为500-1000rpm/min、1000-2000rpm/min、2000-3000rpm/min,具体地,分散转速为500rpm/min、600rpm/min、700rpm/min、800rpm/min、900rpm/min、1000rpm/min、1200rpm/min、1500rpm/min、1800rpm/min、2000rpm/min、2500rpm/min、2800rpm/min、3000rpm/min。

43.在一些实施例中,所述研磨的转速为600-1000rpm/min,研磨时间为30~180min。优选地,研磨的转速为600-700rpm/min、700-800rpm/min、800-900rpm/min、900-1000rpm/min,具体地,研磨的转速为600rpm/min、650rpm/min、700rpm/min、750rpm/min、800rpm/min、850rpm/min、900rpm/min、950rpm/min、1000rpm/min;研磨时间为30~50min、50~100min、100~120min、120~180min,具体地,研磨时间为30min、40min、50min、60min、70min、80min、90min、100min、110min、120min。

44.实施例1

45.基材:5umpe隔离膜。

46.①

称量氧化铝80份,聚乙烯蜡25份,光固化树脂(三羟甲基丙烷三丙烯酸酯)13份,并在纯水中按步骤分别加入进行搅拌分散,搅拌转速为30rpm/min,分散转速为2000rpm/min,分别搅拌30min,得到第一混合液;

47.②

继续在第一混合液中加入分散剂(十二烷基硫酸钠)0.5份,增稠剂(羧甲基纤维素钠)0.2份,待搅拌均匀后取出在研磨机进行研磨,研磨转速为1000rpm/min,研磨时间为60min;

48.③

研磨完后,在半成品浆料中分别加入胶粘剂(苯丙乳胶)4份,光引发剂(1-羟基-环己基-苯基甲酮)1份和润湿剂(聚氧乙烯烷基酚醚)0.2份进行慢搅,搅拌转速为25rpm/min,分散转速为800rpm/min,时间为30min.搅拌完成后,过滤得到无机浆料。

49.④

在nmp中依次加入羧酸盐类氟分散剂0.5份,增稠剂(羧甲基纤维素钠)0.5份,聚偏氟乙烯8份,氧化镁5份,聚乙烯蜡3份,光固化树脂(三羟甲基丙烷三丙烯酸酯)1份,胶粘剂(聚乙烯醇)1份,搅拌转速为30rpm/min,分散转速为1500rpm/min,时间分别为30min;

50.⑤

最后在

④

的半成品中加入湿润剂(烷基酚聚氧乙烯醚)0.5份和光引发剂(1-羟基-环己基-苯基甲酮)0.1份慢搅拌,搅拌转速为20rpm/min,分散转速为800rpm/min,时间为20min。搅拌完成后过滤得到聚合物浆料。

51.⑥

用斜线辊凹版涂布无机浆料,烘干后,并在波长为370nm,辐射功率100w的紫外光下照射时间20s光固化,得到双面厚度各为2μm无机复合膜。

52.⑦

用凹版涂布,在无机涂覆膜的两面分别涂布0.5μm的聚合物涂层,烘干后,并在波长为370nm,辐射功率100w的紫外光下照射时间20s光固化,得到交联复合隔膜。

53.实施例2

54.与实施例1的区别在于:所述陶瓷层2包括以下重量份数的原料:无机填料70份、3

份的蜡、1份的光固化树脂、分散剂0.1份、增稠剂0.1份、胶粘剂0.1份、0.1份的光引发剂、润湿剂0.1份。

55.其余与实施例1相同,这里不再赘述。

56.实施例3

57.与实施例1的区别在于:所述陶瓷层2包括以下重量份数的原料:无机填料78份、10份的蜡、5份的光固化树脂、分散剂0.8份、增稠剂0.7份、胶粘剂1份、0.3份的光引发剂、润湿剂1份。

58.其余与实施例1相同,这里不再赘述。

59.实施例4

60.与实施例1的区别在于:所述陶瓷层2包括以下重量份数的原料:无机填料84份、15份的蜡、6份的光固化树脂、分散剂7份、增稠剂8份、胶粘剂7份、6份的光引发剂、润湿剂3份。

61.其余与实施例1相同,这里不再赘述。

62.实施例5

63.与实施例1的区别在于:所述陶瓷层2包括以下重量份数的原料:无机填料90份、27份的蜡、12份的光固化树脂、分散剂6份、增稠剂8份、胶粘剂9份、8份的光引发剂、润湿剂4份。

64.其余与实施例1相同,这里不再赘述。

65.实施例6

66.与实施例1的区别在于:所述步骤s1中搅拌分散的搅拌转速为50rpm/min,分散转速为1800rpm/min,搅拌分散的时间为25min。

67.其余与实施例1相同,这里不再赘述。

68.实施例7

69.与实施例1的区别在于:所述步骤s1中搅拌分散的搅拌转速为45rpm/min,分散转速为2200rpm/min,搅拌分散的时间为50min。

70.其余与实施例1相同,这里不再赘述。

71.实施例8

72.与实施例1的区别在于:所述步骤s1中搅拌分散的搅拌转速为40rpm/min,分散转速为1800rpm/min,搅拌分散的时间为40min。

73.其余与实施例1相同,这里不再赘述。

74.实施例9

75.与实施例1的区别在于:所述步骤s1中搅拌分散的搅拌转速为30rpm/min,分散转速为1200rpm/min,搅拌分散的时间为30min。

76.其余与实施例1相同,这里不再赘述。

77.实施例10

78.与实施例1的区别在于:所述步骤s1中搅拌分散的搅拌转速为20rpm/min,分散转速为2200rpm/min,搅拌分散的时间为35min。

79.其余与实施例1相同,这里不再赘述。

80.对比例1:

81.基材:5μmpe隔离膜。

82.使用常规陶瓷浆料在斜线辊凹版上分别涂布2μm陶瓷涂层在5μmpe基材的正反面,得到厚度为9μm的陶瓷复合隔膜。

83.对比例2

84.与实施例1的区别在于:陶瓷层2没有光引发剂和光固定剂,聚合物层3没有光引发剂和光固定剂。

85.其余与实施例1相同,这里不再赘述。

86.将上述实施例1-10以及对比例1和2的制备得到的锂离子电池进行性能测试,测试结果记录表1。

87.1、耐热性测试:对隔膜的面积大小进行测量得到s1,将隔膜放置于150℃的热水中0.5h,对隔膜的面积大小进行测试得到s2,计算收缩率s=[(s1-s2)/s1]*100%。

[0088]

2、硬度测试:使用不同硬度的铅笔对涂层进行刮涂直至隔膜出现裂纹,记录隔膜首次出现裂纹时对应的铅笔硬度。

[0089]

3、耐水性测试:把隔膜放置水中5min后,手动揉搓隔膜,观察隔膜上涂层的脱落情况。

[0090]

表1

[0091]

项目热收缩率(%)硬度测试耐水性实施例13.04h涂层不脱落实施例23.55h涂层不脱落实施例33.44h涂层不脱落实施例43.64h涂层不脱落实施例53.74h涂层不脱落实施例63.54h涂层不脱落实施例73.64h涂层不脱落实施例83.44h涂层不脱落实施例93.64h涂层不脱落实施例103.54h涂层不脱落对比例150h涂层脱落对比例246hb涂层脱落

[0092]

由上述表1可以得出,本发明的交联复合隔膜相对于现有技术的隔膜具有更好的热收缩性、耐水性以及更高的硬度,涂层在水洗或浸泡过程不易溶解脱落,保持隔膜的性能。

[0093]

由实施例1-10对比得出,当设置陶瓷层2包括以下重量份数的原料:氧化铝80份,聚乙烯蜡25份,三羟甲基丙烷三丙烯酸酯13份,十二烷基硫酸钠0.5份,羧甲基纤维素钠0.2份,苯丙乳胶4份,1-羟基-环己基-苯基甲酮1份和聚氧乙烯烷基酚醚0.2份时,制备出的隔膜效果最好,热收缩率为3.0%,硬度为4h,涂层耐水性测试为不脱落。

[0094]

由实施例1和对比例1对比得出,当隔膜没有聚合物层3,陶瓷层2中也没有光固化树脂和光引发剂时,缺少聚合物层3的保护,导致隔离耐热性差,而且硬度不足,容易在机械碰撞中损坏,而且陶瓷容易在水洗和浸泡中溶解脱落。

[0095]

由实施例1和对比例2对比得出,当陶瓷层2和聚合物层3中均没有光引发剂和光固

化剂时,容易在水洗或浸泡中溶解脱落,从而影响隔膜的性能。

[0096]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。